软固结气压砂轮的质量评价及试验研究*

2013-09-13计时鸣丁洁瑾金明生敖海平

计时鸣,丁洁瑾,金明生,敖海平

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

0 引 言

在现代化工业生产中,为了改善模具使用性能和使用寿命,模具表面激光强化处理技术成为了代表国际先进水平和未来发展方向的高效绿色制造方法[1-2]。但是在模具表面性能得到大幅度提高的同时,其后续加工难度也随之加剧。传统模具光整加工大部分采用手工加工,加工效率极低。新型的光整加工工具—软固结磨粒气压砂轮(下文简称”气压砂轮”)为解决激光强化模具光整加工技术难题提供了一种高效、精密的自动化加工途径。该光整加工方法在国内外还没有相关的研究,目前正处于研究初级阶段。该阶段急待解决的问题主要有气压砂轮的制作和质量评价两个问题,这直接影响模具后期光整加工的研究。气压砂轮的制作最初采用手工成型方法,这不但对工人的技术要求非常高,又费时、费力,而且表面均匀度及粘接层厚度、内部致密度难以得到保证,效率非常低。除人工制作方法外,加工方法还有喷射成型。该方法利用一定的喷射设备将磨粒与粘接剂的混合体雾化,落在模具的表面上,然后对其压实,排出气泡而固化成型。该方法投入成本高,固化时间长,工艺复杂,且在实际加工过程中,需根据现场环境和制作条件进行适当的调配[3]。

本研究设计的气压砂轮成型制备系统是一种集注料、成型、取件、表面固化及输送为一体,且具有效率高、质量可靠、工艺简单、可控性强等特点的成型工艺。笔者通过产品质量概念模型综合分析,对气压砂轮质量进行评估;最后,通过试验验证成型工艺的可靠性,并提供质量评价的相应参考标准。

1 气压砂轮成型制备系统

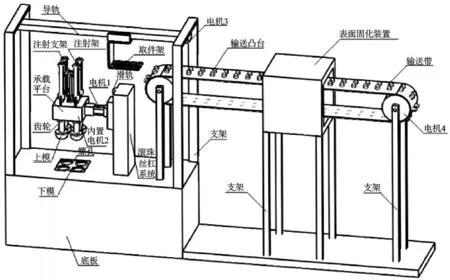

气压砂轮的制备系统包括:注料压模成型系统、取件输送系统和表面固化系统3 个部分。气压砂轮成型制备系统如图1 所示。下面将对注料压模成型系统、取件传输系统和表面固化系统进行简单介绍。

图1 气压砂轮成型制备系统

1.1 注料压模成型系统

注料压模成型系统主要由:注料架、注料支架、直线电机、滚珠丝杠系统、滑轨、承载平台、步进电机、气压砂轮上模模块和下模模块组成。该成型制备系统中的支架均选用铝型材材料来减少设计量和加工量。

由于气压砂轮外形结构和尺寸的多样性,本研究按待加工橡胶基体的外形尺寸和气压砂轮的粘接层厚度,在满足技术指标的前提下设计和制作气压砂轮的上模和下模。气压砂轮的下模模块包括4 个气压砂轮下模和两个螺孔,气压砂轮下模通过螺孔和螺母的配合安装于压模成型系统的底板上,方便下模模块的装卸;气压砂轮的下模表层涂覆聚乙烯材料,以避免高分子磨粒粘结剂与下模粘接。

本研究安装好匹配的上模和下模后,将4 个橡胶基体套在上模中,并将高分子磨粒粘结剂胶筒装入注料架中;通过步进电机控制承载平台的180 °旋转运动,从而使注料系统和压模成型系统替换工作。通过直线电机控制注料支架的位置,即控制注料的剂量。通过步进电机控制承载平台旋转运动,切换至压模成型系统;通过滚珠丝杠系统控制承载平台在滑轨上的位移变化,从而使橡胶基体以最理想的状态与下模接触,同时承载平台中的步进电机带动第一齿轮运转,同时带动4 个第二齿轮和上模旋转,保证气压砂轮成型的均匀性。

1.2 取件输送系统

取件输送系统主要由:取件架、导轨、支架、电机、输送带和输送凸台组成。取件架安装于导轨上且可沿导轨滑动,导轨设在支架上,支架安装在压模成型系统的底板上;取件系统通过电机驱动调节取件架在导轨中的位置,与压模成型系统中的滚珠丝杠系统配合,以获取成型的气压砂轮;电机设在输送带的两端以带动输送带运动,输送凸台设在输送带上以获取取件架上的气压砂轮并输送;电机两端通过支架与压模成型系统的底板固定连接。

1.3 表面固化系统

表面固化系统是成型系统的重要组成部分,它的主要作用是:使气压砂轮快速烘干定型,确保表面质量。表面固化系统包括用于实现表面初步固化成型的红外线加热设备,加热设备通过搭接件与压模成型系统的底板搭接。加热设备通电后可在垂直空间形成极强的宽谱定向辐射,将电能有效地转化为远红外辐射能,直接传递给气压砂轮,并迅速转化为分子热运动,由内向外干燥,达到快速烘干定型的目的,并取得了显著节能效果[4]。

2 质量评价方法

气压砂轮的产品质量是影响光整加工效率和质量的重要因素之一,所以对该产品质量进行有效的综合评价,以满足不同要求光整加工的需求,直接关系到激光强化模具表面光整加工技术的研究发展[5]。但目前,气压砂轮还处于前期研究阶段,没有相关的法律法规、标准来界定产品的质量。本研究采用产品质量概念模型,探讨研究了气压砂轮的质量评价方法。

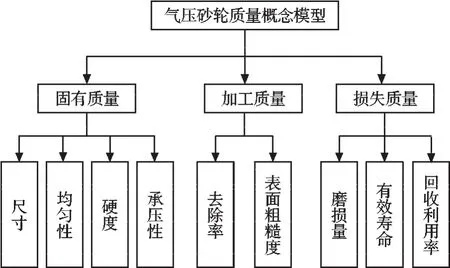

科学界定产品质量的概念模型与维度构成,是构建完备的评价指标体系、科学测量产品整体质量水平的重要前提[6]。基于现有理论的研究分析,产品质量可从固有质量、加工质量和损失质量3 个方面进行综合反映。

气压砂轮质量概念模型如图2 所示。

图2 气压砂轮质量概念模型

2.1 固有质量

气压砂轮的固有质量包括尺寸、粘接表层均匀性、硬度、承压性4 个评价指标。本研究根据加工工件的尺寸要求,选取合适的气压砂轮直径,以获取较高的加工接触面积,提高加工效率。由于气压砂轮内芯为柔性橡胶弹性体,对其尺寸的精度要求并不是特别严苛。另外,气压砂轮不通过介质而直接与加工工件接触,故粘接层的厚度及表面均匀性对光整加工有直接影响,粘接层厚度一般在1mm~3mm 之间,磨粒的粒径在150μm ~833μm(即110-20 目)之间。气压砂轮的橡胶基体尺寸及粘接层尺寸、表面均匀性可通过三坐标测量机进行测量,拟定气压砂轮尺寸误差为±0.5mm,均匀性吻合度≥90%。

硬度是指气压砂轮对外界物体压陷、刻划等作用的局部抵抗能力,是衡量其软硬程度的一个指标。气压砂轮硬度影响因素主要有两个:其一是橡胶基体的硬度;其二是粘接剂与磨粒的配比量。粘接剂与磨粒的质量比越大,粘接混合层越软。由于气压砂轮是一个复合层高聚物,硬度测量有一定的局限性,实际检测中采用定压力下压测接触面积方法间接定性判断气压砂轮硬度。

与工件表面接触时,气压砂轮对工件表面需要有一定的下压量才能产生一定的作用力。粘结表面由于粘结剂磨粒混合物与橡胶基体的粘接作用,固化后的软硬性能不一。如果硬度过大,表面的脆性过大,当承受下压量时,表面将产生相应的裂纹或者断裂,无法继续实验。气压砂轮一般下压量为0~3 mm,承压检测时设定下压量为5 mm,气压砂轮没有破损,则满足承压性标准。

2.2 加工质量

加工质量是指符合固有质量标准的基础上应用于实际加工中气压砂轮光整工件的能力,包括工件去除率和表面微观几何形状误差(采用表面粗糙度间接反映)。加工质量是设计气压砂轮进行光整加工的重要评价指标,反映光整加工是否高效、高精密。

2.3 损失质量

在光整加工过程中,气压砂轮的磨损是不可忽略的。磨损质量包括磨损率、有效寿命、回收利用率3 个评价指标[7]。

磨损率是指在光整加工过程中,单位时间内磨粒脱落的质量,这个磨损是加工过程中允许的。尤其是新气压砂轮光整加工时,表层磨粒易脱落,当表层磨粒脱落后会露出新的磨粒切削工件。气压砂轮的磨粒粒径不同、橡胶基体的硬度不同及加工参数的变化都会影响磨损量。通过试验,可以给出磨损量的范围值,若磨损量超出这个值,说明粘接不牢靠,产品不合格。

有效寿命是指气压砂轮光整加工过程中没有发生破裂、加工有效的光整时间。通过气压砂轮进行试验,获得有效加工时间,即气压砂轮寿命。

回收利用率是指失效的气压砂轮进行后期处理,能够被回收利用的橡胶基体质量与已回收的废弃气压砂轮的质量之比[8]。

3 试验验证

3.1 气压砂轮制备试验

目前,气压砂轮成型系统还处于设计研发阶段,笔者结合机器人辅助抛光平台进行半自动化压模成型试验及可行性验证,将橡胶基体套在上模中,一定量的磨粒粘结剂注入到下模具中,上模下压,电机带动电机旋转,手动取下气压砂轮,进行自然固化,最终获得试验所需的气压砂轮。通过检测,并观察试验效果,以获得气压砂轮质量评价参考。

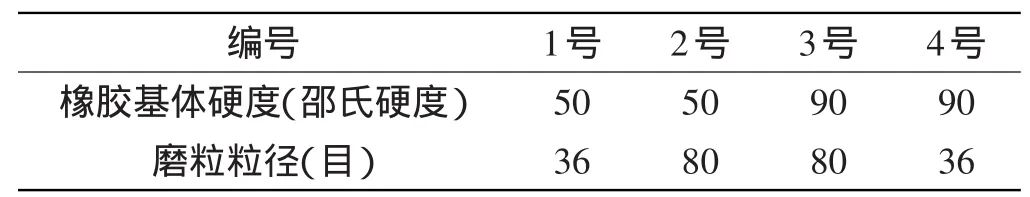

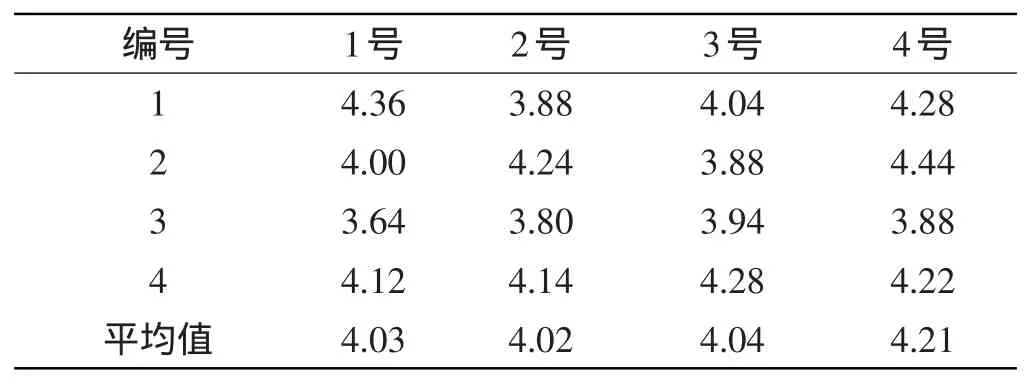

橡胶基体硬度和磨粒粒径是气压砂轮性能的主要影响因素。在制作加工橡胶基体时,硬度值主要有50 度和90 度(邵氏硬度)两种型号;磨粒粒径有36 目和80 目两种型号。两影响因子组合形成的气压砂轮有以下4 种型号,气压砂轮型号如表1 所示。

表1 气压砂轮型号

笔者通过半自动压模成型制备系统制备出4 种规格的气压砂轮,外貌图如图3 所示。橡胶基体壁厚2mm,粘接层厚度2mm。

图3 4 种规格气压砂轮外貌图

3.1.1 均匀性和尺寸评估

气压砂轮制备完成后,可检测其固有质量。固有质量中有4 个质量因子。由于检测设备限制,尺寸检测通过游标卡尺定点抽检壁厚;均匀性通过目测评估,检测结果如表2 所示。

表2 气压砂轮壁厚尺寸(单位:mm)

由气压砂轮外貌图可知,气压砂轮表面均匀,半球型形状规则,无凸起凹陷。由表2 数据可知,气压砂轮壁厚尺寸误差在±0.5mm,满足尺寸要求。

3.1.2 硬度和承压性评估

气压砂轮的硬度采用定压力下压测接触面积方法间接定性判断[9]。气压砂轮表面涂覆黑漆,各型号气压砂轮均垂直施加40 N 的力,同等受力情况下接触面积示意图如图4 所示。

图4 同等受力下接触面积示意图

根据接触面积示意图,笔者测得1 号和2 号气压砂轮接触区域半径约为2 mm,3 号和4 号气压砂轮接触区域半径约为1.8mm。根据试验结果可以推断:气压砂轮的硬度主要与橡胶基体硬度有关,与磨粒粘接层磨粒粒径的大小关系甚微;橡胶基体硬度越硬,气压砂轮越硬。

承压性检测则将气压砂轮垂直下压5 mm,保持5min,取下气压砂轮,观察气压砂轮表面情况,未出现裂纹或者断裂,满足承压性标准。

通过半自动化压模成型试验制备的气压砂轮满足固有质量标准,同时也验证了气压砂轮成型制备系统的可靠性,为下一步成型制备系统的生产提供参考依据。

3.2 气压砂轮光整加工试验

本研究应用气压砂轮,结合机器人辅助光整加工激光硬化模具。机器人光整加工系统由软固结磨粒气压砂轮光整工具、光整加工工作台、测速仪、直流稳压电源、Motoman-HP20 型工业机器人和计算机等设备组成[10]。

机器人光整加工系统如图5 所示。

图5 机器人光整加工系统

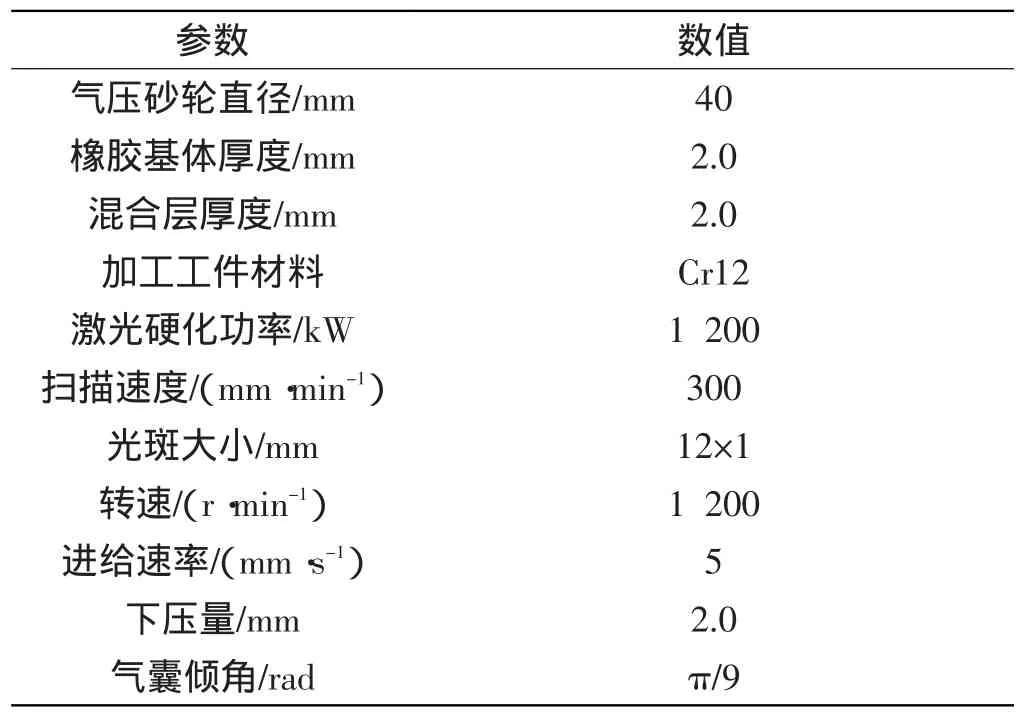

试验基本条件如表3 所示。该4 种规格气压砂轮针对同一类工件,分别对应1 号工件、2 号工件、3 号工件、4 号工件,定点光整加工后,观察其表面光整效果。

表3 光整加工条件

3.2.1 去除率评估

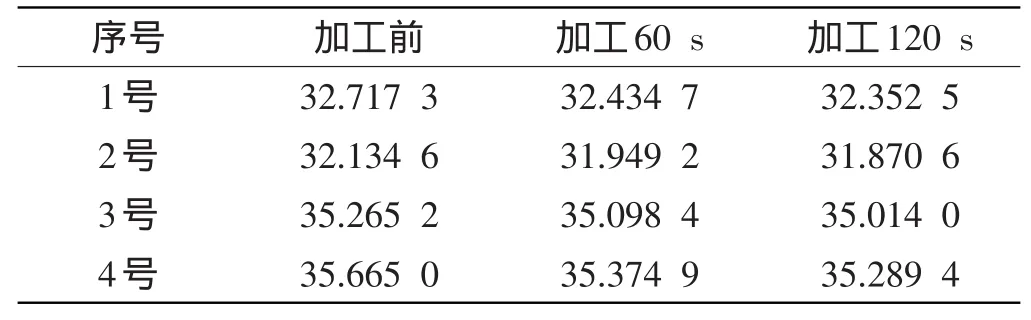

气压砂轮的去除质量如表4 所示。

表4 工件表面去除量(单位:g ·m in-1)

加工60 s 和120 s 后,去除率大小为4 号工件>3 号工件>1 号工件>2 号工件。气压砂轮的去除率主要与橡胶基体硬度有关,基体越硬,去除率越大;其次与磨粒粒径有关,粒径越小,去除越大。4 号气压砂轮加工60 s 的去除率约为16.4 g/min,1 号和3 号去除率约为5 g/min,2 号去除率约为1 g/min;第二次加工60 s,4 号气压砂轮去除率约为5.8 g/min,1 号和3 号去除率约为2.5 g/min,2 号去除率约为0.7 g/min。

3.2.2 工件表面粗糙度评估

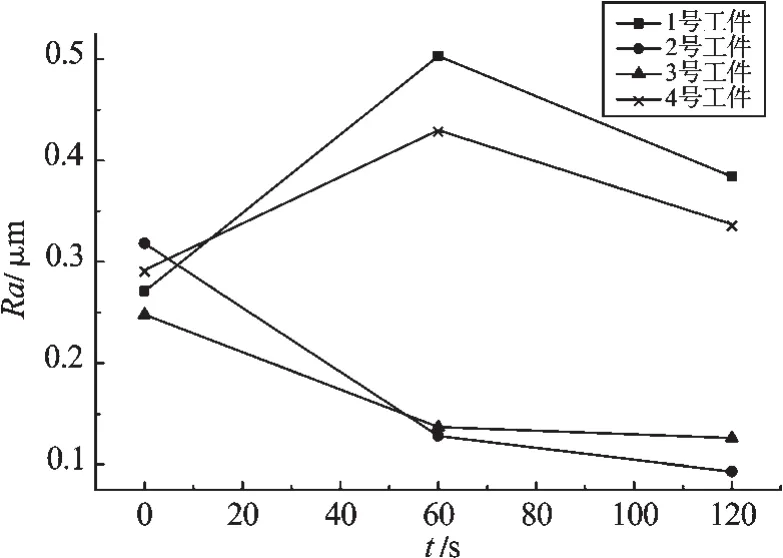

工件表面粗糙度随加工时间的变化如图6 所示。

图6 工件表面粗糙度变化

从图6 中可见,同一硬度的橡胶基体,磨粒粒径越大,表面粗糙度越小,表面质量越好。磨粒粒径相同,橡胶基体硬度大小不同,表面粗糙度情况相近。故磨粒粒径大小是影响表面质量的主要原因。36 目磨粒气压砂轮加工120 s,表面粗糙度约为0.3μm~0.4 μm,80 目磨粒气压砂轮表面粗糙度约为0.1μm~0.15 μm。80 目磨粒气压砂轮对工件表面质量改善更优。

3.2.3 磨损量评估

4 种型号气压砂轮加工60 s 后质量损耗在0.3 g内,加工120 s 后损耗在0.1 g 内,后续加工质量基本维持不变。加工初始,表层磨粒易脱落,加工一段时间后,粘结剂磨粒混合层起切削作用,同时工件切削产生的铁屑嵌入到气压砂轮中,磨损量与增加量基本持衡,故气压砂轮质量保持在一定值。

表5 气压砂轮磨损量(单位:g)

3.2.4 有效寿命和回收利用率评估

由于加工一段时间,工件表面过热,影响气压砂轮寿命,气压砂轮有效寿命试验以每次加工60 s 间歇式加工,每加工120 s,检测气压砂轮表面质量和工件表面粗糙度变化。气压砂轮平均有效寿命在10 min左右,气压砂轮表面没有明显破损,但工件表面粗糙度值保持在一定范围值没有明显变化。

气压砂轮达到有效寿命后,可借助工具沿边缘使其粘接层脱落,橡胶基体可以回收再利用。基体的回收利用率可以达到35%~45%。

4 结束语

本研究设计了气压砂轮制备系统,提出了气压砂轮质量评价方法,并通过试验验证了制备系统压模成型的可靠性,为制备系统的研制奠定了良好的基础。另外,光整加工试验为质量评价方法和工业化生产提供了参考依据。这在解决激光强化表面模具的光整加工问题上实现了新的突破,为气压砂轮光整技术的深入研究打下坚实的基础。

下一阶段的研究将研制出气压砂轮制备系统实物,并应用于气压砂轮的生产,通过质量评价方法检测气压砂轮的质量问题;并针对不同曲率半径的模具加工工件,寻找最优的气压砂轮,以进行高效率、高精密的表面光整加工。

(References):

[1]何柏林,孙 佳,史建平.工模具材料激光表面强化处理应用与发展[J].材料热处理技术,2009,38(18):85-89.

[2]周建忠,杨超君,杜生亚.激光强化技术提高模具使用寿命[J].电加工与模具,2000(1):42-44.

[3]许亚敏.软固结磨粒气压砂轮的光整加工技术及实验研究[D].杭州:浙江工业大学机械工程学院,2012:1-8.

[4]褚治德,汪健生,孟宪玲.红外加热辐射的基本理论与实践研[C]//第十三届全国红外加热暨红外医学发展研讨会论文及论文摘要集,重庆:[出版者不详],2011.

[5]杨 颖,汤万金,高晓红.浅析宏观质量评价指标体系的构建[J].标准科学,2009(3):31-34.

[6]王立志,李 钊.产品质量概念模型及其评价指标体系研究[J].未来与发展,2010,22(5):89-92.

[7]王卫国.对切割与打磨薄片砂轮质量评价体系探讨[J].金刚石与磨料磨具工程,1998,18(5):36-38.

[8]叶可舒.废旧橡胶利用正在发展成为很有前途的环保产业[J].中国橡胶,2001,17(22):7-12.

[9]计时鸣,郑高安,金明生,等.柔性抛光工具与工件接触区应力的测量方法与分布规律研究[J].中国机械工程,2011,22(9):1107-1111.

[10]计时鸣,金明生,张 宪,等.应用于模具自由曲面的新型气囊抛光技术[J].机械工程学报,2007,43(8):1-6.