连续采煤机行走制动系统的设计

2013-09-13杨敬伟

杨敬伟

(中国煤炭科工集团 太原研究院,山西 太原 030006)

0 引言

制动系统是连续采煤机行走机构十分重要的安全保护系统,用以保证连续采煤机的作业安全性和效率。连续采煤机行走机构采用双履带底盘,常见的制动形式有:采用电磁闸制动形式,利用微型开关保证在电磁闸完全打开时电机启动,而当电机停止转动后实现制动;液压控制的摩擦制动形式,该类型制动器具有制动可靠、操作灵活、体积小、重量轻、散热性好等特点,当需要传递较大扭矩时,可通过增加摩擦片的数量或增加轴向压紧力来加以实现,而不加大制动器的径向尺寸;再一种是行走减速器传动系统采用涡轮蜗杆传动形式,利用涡轮副的自锁性能来实现行走机构制动的目的。

1 控制策略

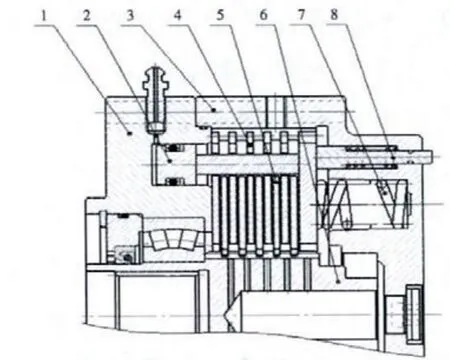

EML340 型连续采煤机两侧履带行走机构分别由一台电机带动减速器独立驱动,制动系统设计中应考虑电机拖动与驻车制动及行车制动之间的逻辑关系,并结合电气与液压的实际响应速度,在程序设计中合理设定时间延迟量,避免拖动与制动之间的互相干扰造成电机过载或制动系统寿命缩短。该连采机行走制动系统原理如图1所示,制动器采用弹簧制动、液压释放结构,行车制动和驻车制动采用同一组摩擦片。所采用结构属于常闭式制动器结构,具有意外失去动力时可有效保护设备处于制动状态的安全优点。

当连续采煤机需要行车或驻车制动时,根据行走电机和液压电磁阀间的逻辑控制关系,电机断电、电磁阀断电,制动腔中的压力油经过液压控制阀回到油箱,依靠弹簧的压力实现制动;当行车时,司机推动行走操作手柄,PLC 分别向电机和制动电磁阀发出信号,电机通电、电磁阀通电,液压系统中的压力油通过液压控制阀阀进入制动腔推动活塞移动,弹簧被压缩解除制动,释放减速器传动轴,从而驱动链轮和履带带动设备行走。

另外结合采掘设备的工作环境及特点,为了实现将设备从巷道空顶区拖出到安全区域进行维护等紧急事故的处理,本系统还设计了强制解锁控制单元,通过关闭主控回路由手压泵解锁的方式实现。

2 参数确定

图1 连续采煤机制动系统原理图Fig.1 Control strategy of the braking system of continues miner

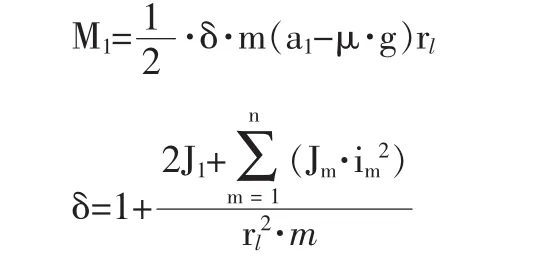

制动系统中的主要部件是制动器,安装在连续采煤机行走减速器第二级传动轴上,主要由壳体、动摩擦片、静摩擦片、弹簧、活塞、主轴、端盖以及密封等组成,结构如图2所示。将弹簧与活塞放置在制动器的两侧,弹簧力通过撑杆作用在活塞上,制动工作时,弹簧压力作用在摩擦片上实现摩擦片的轴向压紧制动。制动器另一侧端盖加工了一系列沉孔,一方面起到减轻制动器重量的作用,另一方面较传统的湿式制动器内部可以储存更多的润滑油,既能充分润滑摩擦片又能降低制动器的温升。另外该制动器还设计有磨损指示功能,便于在使用过程中及时检查磨损情况,当磨损到设计许用范围时,可及时进行维护或更换。该制动器具有结构紧凑、可靠性高、制动扭矩大等优点。

图2 制动器结构简图Fig.2 Structure of brake

2.1 制动力矩的确定

制动系统按行车制动和驻车制动两种工况研究制动力矩的选取。行车制动力矩按满足连采机行驶过程中行车制动距离的要求确定,驻车制动按满足连采机在最大设计坡度上作业不下滑的要求确定。对于行车制动和驻车制动采用不同压紧力来源的制动器结构,应按两种力矩分别确定行车、驻车制动力矩及压紧力。结合连采机的工作特点,其行驶速度相对较低,该机采用行车、驻车制动一体式设计,可按两制动力矩中较大者作为结构参数设计依据。

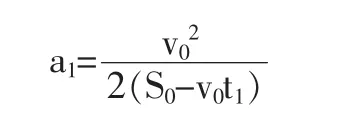

(1)按制动距离计算。在水平路面上,按两侧制动力矩相等考虑,行车制动时连采机单个制动器上的制动力矩M1为:

式中:δ—回转质量折算系数;m—整机质量(kg);a1—制动加速度(m/s2);μ—连采机行走阻力系数;r1-驱动链轮半径(m); J1—驱动链轮转动惯量(kg·m2); Jm—

第m个回转部件转动惯量(kg·m2);im—第m个回转部件到驱动链轮的传动比;v0—连采机行走速度(m/s);S0—连采机制动距离(m);t1—制动系统反应时间。

(2)按坡道驻车计算。连续采煤机的在最大设计作业坡道驻车作业时,需克服重力分力,以及截割部切割煤壁时煤壁给整机的反作用力。如图3所示,根据受力分析,按照机器在坡道上作业不下滑的工况计算所需的制动扭矩,所需制动力为:

F=mg·sinα+F1-μ·mg·cosα

式中:α—最大设计作业坡道角度;F1—连采机工作时所承受外负荷反作用力。

单条履带的滑动阻力矩为:Mf=F×rl/2

式中:i—制动器安装轴到输出轴的传动比;η—行走传动系统效率。则按照取两制动力矩中较大者作为结

图3 连采煤机坡道作业受力分析图Fig.3 Dynamics analysis on ramp of continues miner

构参数设计依据。同时出于实际使用中的安全、磨损及制造非一致性等因素考虑,设计中一般会在计算值基础上考虑一定的安全裕度系数λ,则制动器所需制动扭矩为:M=λ×max[M1,M2]

2.2 轴向压紧力计算

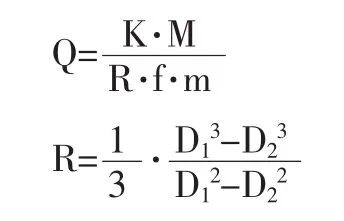

根据制动扭矩计算制动器所需的轴向压紧力:

式中:K—工作情况系数;f—摩擦片摩擦系数;m—摩擦片总摩擦面数量;R-摩擦片当量半径;D1—摩擦片外径;D2—摩擦片内径。

2.3 活塞轴向压紧力计算

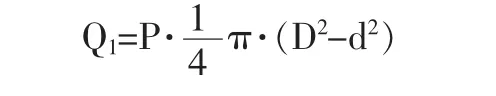

液压系统管路向制动器腔体内提供的工作压力为P,则解除制动时活塞缸的轴向压紧力为:

式中:P—解制动压力;D—活塞外径;d—活塞内径。

2.4 摩擦片总磨损量计算

制动器粉片与钢片磨损到一定程度时需要更换,按照设计指标,要求单片粉片的磨损量≤0.25mm,单片钢片的磨损量≤0.1mm,则最大允许磨损量为:

h=0.25×m1+0.1×m2

式中:m1—粉片的摩擦面数量;m2—钢片的摩擦面数量。

3 可靠性验算

由于该制动器为弹簧制动、液压释放机构,要求制动性能可靠、解除制动灵敏,摩擦片的工作比压不得超过摩擦材料的许用值。因此,设计时必须对弹簧的轴向力、摩擦片的开合可靠性以及摩擦片的最大工作比压进行验算。

3.1 制动可靠性验算

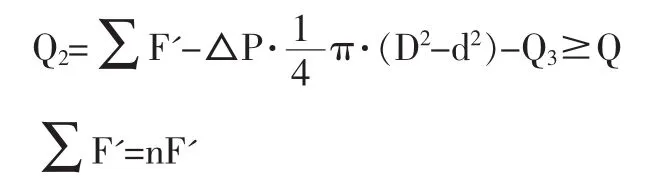

已知制动器单个弹簧的最小压力为F',则为保证制动可靠性,应满足摩擦片上的轴向压紧力:

式中:∑F'—弹簧的总压力;△P—制动系统回路背压;n—弹簧的数量;Q3—活塞及摩擦片轴向运动摩擦阻力, 一般为0.03·Q1。

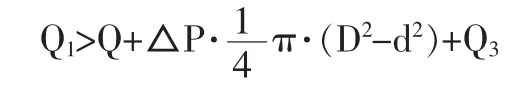

3.2 解制动可靠性验算

连采机行走时,解制动系统在液压力作用下,推动活塞压缩弹簧,摩擦片动、静片分离,制动器解除制动,为防止制动器脱离不充分造成行驶阻力增大及制动器磨损,解除制动应充分、可靠。要实现制动器解除制动时,摩擦片能够充分脱离,应当满足:

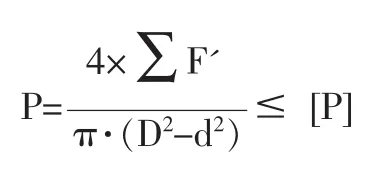

3.3 摩擦片工作比压验算

摩擦片一般有铜基、铁基、纸基等材料类型,设计选型中应据工作特点选择适用的类型,并校核其工作比压是否在许用范围内。该制动器为弹簧制动、液压释放类型,当制动系统回路压力为零时摩擦片的工作比压最大,应当满足:

式中: [P]—摩擦片许用比压。

4 结束语

由于连续采煤机作业工况较恶劣,增加制动系统能有效提高连续采煤机对各种复杂工况的适应性,防止机器在行走以及作业过程中出现打滑等状况,有效提高设备作业的稳定性和安全性。本文根据连续采煤机的实际工况,探讨了连续采煤机制动系统的控制策略,提出了合理确定制动器的制动力矩,以及结构和相关参数进行了设计计算和可靠性验算的方法。根据该方法设计的制动系统具有结构紧凑、可靠性高、反应灵敏等特点,已经应用于实际生产中,并在现场实际使用过程中取得了良好的效果。

[1]周明衡.离合器、制动器选用手册[M].化学工业出版社,2003.

[2]杨韬仁,等.矿用防爆胶轮车的制动形式[J].机械管理开发,2002,3.

[3]杨敬伟.连续采煤机履带行走机构的研究与应用[J].矿山机械,2010,1.

[4]唐憬憬,等.液压盘式制动器驻车机构的研究[J].轻型汽车技术,2007,9.