基于FDM 中温度对表面硬度的影响研究

2013-09-13穆存远吴振兴

穆存远,吴振兴,吕 明

(沈阳建筑大学,辽宁 沈阳 110168)

0 引言

快速成型技术是20 世纪80年代末发展起来的一项先进制造技术[1],而且是制造领域中一个革命性的技术突破,能在很短的时间内得到实物模型,这种技术对于塑料工程师而言,可以提高产品质量,降低成本并节省时间[2]。

熔融沉积成型FDM(Fused Deposition Modeling)工艺是将复杂的三维加工简化为二维加工的方式,采用ABS塑料、石蜡等材料,由喷头挤出热塑材料堆积,通过层层叠加,最终加工完成模型。

在FDM 工艺成形过程中影响成型件精度的因素有很多种,但温度控制尤其是在FDM 工艺中的温度控制会更影响成型件的性能。其中包括了喷嘴温度的控制和成型室温度控制。因为FDM 工艺是通过丝材的堆积成型,在堆积过程中,不同的温度下,FDM 成型件的成形质量会受到直接影响。因此选择合适的温度,对于一个成型件是否成功是至关重要的。

1 FDM 中喷嘴温度对成型件的影响

喷嘴温度决定了材料的粘结性能、堆积性能、丝材流量以及挤出丝宽度。喷嘴温度应在一定的范围内选择,使挤出的丝呈塑性流体状态,即保持材料粘性系数在一个适用的范围内。喷头温度太低,材料偏向于固态,则材料粘度增大使挤出摩擦阻力加大,挤丝速度变慢,这不仅加重了挤压系统的负担,极端情况下还会造成喷嘴堵塞,缩短喷头的寿命,而且材料层间粘结强度降低,还会引起层间剥离;而温度太高,材料偏向于液态,出现焦黄,材料分子破裂,粘性系数变小,流动性强,挤出过快,无法形成可精确控制的丝,使挤出的丝表面粗糙,制作时会出现前一层材料还未冷却成形,后一层就加压于其上,从而使得前一层材料坍塌和破坏。因此,喷头温度应根据丝材的性质在一定范围内选择,以保证挤出的丝呈熔融流动状态。

从图1 中可清楚看到,若喷嘴温度低于130℃,材料不能完全熔融,容易使喷嘴堵塞,无法成形;若喷嘴温度高于180℃,材料会多度熔融,材料会焦黄,影响成型质量。若每层的成形时间过短,上一层的材料来不及固化,就继续再堆积,则成形的面会塌陷。

在熔融沉积快速成形工艺中,喷嘴温度同样与每一层的成形时间t 有关系。每一层的成形时间t与成型机系统的挤出速度、模型的外观是相关的。如果每层的挤出速度快,模型体积小,则该层的成型时间会短,这时需要在图1的成型区域选择喷嘴温度较低的一侧;如果每层的挤出速度慢,模型体积小,那么该层的成形时间就会加长,这时就需要在图1的成型区域选择喷嘴温度较高的一侧。因此,在加工成型时需要控制好喷嘴温度与每一层成型时间的关系,这样才能获得较好的成型件。

图2 是通过FDM 得到的产品模型,从图中我们看出a、b、c 三处的表面精度依次降低,尤其在c 处出现明显的参差不平,不能满足我们的加工要求。从图2 我们可以明显看出,在成型过程中成型面积逐渐缩小,并且在喷嘴温度不改变的情况下,模型表面随着成型面积的减小而变得更加粗糙,而对于比较小的成型面,则无法完成加工。

图1 TSJ-200 快速成型机的成型范围Fig.1 Forming range of TSJ-200 FDM machine

图2 门把手车锁部分模型Fig.2 Mold of the door handle lock part

2 FDM 快速成型件表面硬度的测试

2.1 塑料硬度概述及测定

硬度是物质受压变形程度或抗刺穿能力的一种物理度量方式。硬度可分相对硬度和绝对硬度。绝对硬度一般在科学界使用,生产实践中很少用到。我们通常使用硬度体系为相对的硬度,常用有以下几种标示方法[3]:肖氏(也叫邵氏,邵尔,英文SHORE)、洛氏、布氏三种。橡胶类材料一般采用邵氏硬度来测量。

邵氏硬度的测试方法:用邵氏硬度计垂直放于被测模型上,表盘上的指针通过弹簧与一个刺针相连,用针刺入被测模型表面,保持住1s 后,表盘上所显示的数值即为硬度值,这时就可以读数记录。

本次实验中采用的硬度计时济南时光试验仪器有限公司的橡胶硬度计,硬度标准执行GB/T531-99、GB2411-80、HG/T2489-93、JJG304-2003的有关规定。

2.2 汽车门把手的制作

实验条件:设备为TSJ-200 熔融沉积快速成型机、温度计、硬度计等,实验材料为ABS。

模型制作方法:本实验以汽车门把手为载体进行建模,首先通过在犀牛软件中建三维模型,然后将其导成.stl格式的文件,输入到快速成型机中,层层叠加得到制件。

实验方法:将犀牛做好的三维模型转化为stl 格式的文件,输入到快速成型机中,对快速成型机进行参数的调整,选择适当填充速度和出丝速度,调整喷嘴和工作台垫纸板的距离(大约一张A4 纸的厚度),便可开始造型,直到得到制件。

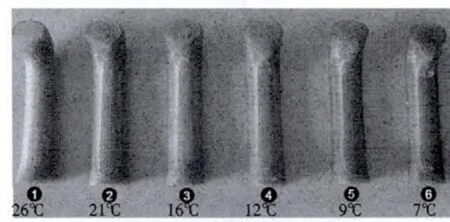

本实验主要是研究温度系统对成型件表面硬度的影响。实验采用单因素法,保证快速成型机的分层厚度、喷嘴直径、挤出速度、填充速度、理想轮廓补偿量等因素不改变的情况下,单独改变成型室的温度,从而得到多个在不同温度下的汽车门把手。论文分别在26℃、21℃、16℃、12℃、9℃、7℃六个不同的成型室温度下进行实验,图3 就是在不同温度下做制作的汽车门把手。

图3 六个不同温度下的制件Fig.3 Six models in different temperatures

3 成型室温度对模型表面质量影响

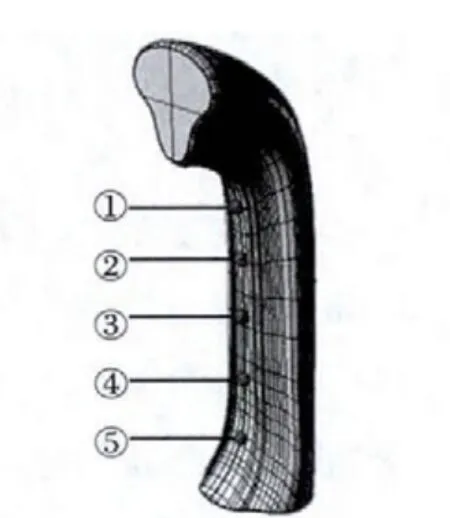

如图4所示所选的门把手的测量点是一个曲面,属于门把手的内侧,而门把手的内侧在成型过程中需要有支撑材料来支撑,并且没有裸露在空气当中。

将实验得到的六个不同温度

下的实验模型,对如图4所示的位置进行硬度测量,得出实验数据如下:

图4 门把手的测量点Fig.4 Measured point of car handle

表1 门把手五个测量点的表面硬度Tab.1 Surface hardness of the five points of car handle

门把手的正面在熔融沉积成型的过程中,需要添加支撑,从图4 中可以看出,门把手的内侧并没有直接裸露在成型室当中,而是被支撑材料所包围,其中五个测量点的表面硬度值变化曲线图,如表1 和图5所示,在温度低于12℃时,硬度值慢慢上升,到达13℃后,硬度值趋于最高,所测点的硬度值在38D 左右,不再有明显的变化,这说明有支撑材料的一面能对门把手具有一定的 “保温”作用,而在其成型过程中,受成型室温度变化相对较小,硬度值的变化相对稳定。

由以上实验分析,我们可以得出如下结论:

(1)在其余加工参数不改变的情况下,熔融沉积成型件的表面硬度随温度增加而增加,并且在15℃以下,硬度值增加较快,15℃~30℃硬度值增长缓慢。但当温度低于3℃,模型质量将大大降低,不能满足正常加工需要。

(2)成型件在不同温度下的表面硬度测量数据显示,有支撑材料的一面在0℃~30℃硬度整体在34~39D 之间,变化曲线相对比较平稳。说明有支撑材料的一侧的硬度受到了支撑材料的影响。

图5 门把手硬度变化曲线图Fig.5 Variation curve of hardness of car handle

4 其他加工参数对成型精度的影响

FDM 工艺中其他的工艺参数有:分层厚度、挤出速度、填充速度、填充方式、网格间距、理想轮廓线的补偿量、开启延时、关闭延时、丝的材质、成型室吹风方式、空行程速度、添加支撑等[4]。其中对原型精度和成形时间有影响的工艺参数主要有:分层厚度、补偿量、挤出速度、填充速度、开启延时和关闭延时等因素。

(1)分层厚度[5]。当分层厚度一定时,成型方向与成型表面法矢量间的夹角越小,台阶效应对零件的影响越大;分层厚度越小,表面的质量越高,但随之带来的是成型时间变长,加工效率低。而分层厚度越大,台阶效应越明显,表面质量也就越差。

(2)挤出速度与填充速度[6]。如果填充速度与挤出速度匹配后出丝太慢,则材料填充不足,出现 “断丝”现象,难以成型;相反,填充速度与挤出速度匹配后出丝太快,熔丝堆积在喷头上,使成型面材料分布不均匀,表面会有 “疙瘩”,影响造型质量。所以,应根据具体情况,将挤出速度和填充速度进行合理匹配。

(3)理想轮廓线的补偿量。由于喷丝具有一定的宽度,造成填充轮廓路径时与实际轮廓线不重合。故在生成轮廓路径时,对理想轮廓线进行补偿。

5 结论

作者主要研究了成型室温度和喷嘴温度对熔融沉积成型件表面硬度的影响。成型件的硬度与成型室温度有密切的依赖关系,不同温度下加工的成型件硬度是不一样的,在最佳成型室温度范围内,能够得到较好的成型件,一旦超过这一温度范围,成型件的质量会明显下降,不能满足加工要求。通过实验以汽车门把手为造型基础,通过在不同温度下加工模型,用标准塑料硬度计测量模型的硬度,得出了硬度变化曲线,分析原因,最终得出结论。通过FDM 工艺得到的ABS 成型件的表面硬度在34~39D 之间,其中成型室温度10~15℃之间的时硬度最高,成型件的质量也是最好的。

喷嘴温度对成型材料的影响明显,不同的喷嘴温度对ABS的丝材出丝影响明显,在造型时,应控制好喷嘴的工作温度,才能造出效果较好的实体。在相同的喷嘴温度和成型室温度下,模型表面的粗糙度随着成型面积的减小而增大。

[1]王春光,赵国群.快速成型与快速模具制造技术[M].新技术新工艺,2003.

[2]R üdiger Landers,Ute H übner,Rainer Schmelzeisen.A review of rapid prototyping technologies and systems[J].Computer-Aided Design,2007,16.

[3]单晓凤,司春杰.里氏硬度值与布氏硬度值、洛氏硬度值的关系[J].山东冶金,1998.1.

[4]张永,周天瑞,徐春晖.熔融沉积快速成型工艺成型精度的影响因素及对策[J].南昌大学学报工科版,2007,9.

[5]穆存远,宋祥波.快速成型台阶误差分析及其降低措施[J].机械设计与制造:2011,4.

[6]邹国林,郭东明,贾振元.FDM 工艺出丝过程影响因素分析[J].制造技术与机床,2002,10.