基于MSC.fatigue的某轻型客车车架疲劳寿命分析

2013-09-13惠延波王宏晓冯兰芳夏兆义邢志伟

惠延波,王宏晓,冯兰芳,夏兆义,王 瞧,邢志伟

(河南工业大学先进制造研究所,河南郑州450007)

0 引言

车架是连接整个车身和底盘的基体,对汽车的安全性起着非常重要的作用.在车辆行驶过程中,车架既要承受各总成的质量,还要承受来至底盘传递的各种力、力矩,服役工况十分复杂,对车架的疲劳分析就显得非常重要.

笔者以某汽车公司正在研发的某款轻型客车的车架为研究对象,基于该公司产品设计部门提供的整车CAD模型和动力参数,针对该轻型客车杂合车在路试5 000 km左右时车架出现裂纹的现象,综合利用 Hypermesh,Msc.adams/car,Msc.nastran,Msc.fatigue有限元分析软件对其进行疲劳寿命分析,推测出车架出现裂纹的主要原因,并针对该问题提出合理的优化方案,达到厂家要求.

分析流程如下.

(1)搭建随机路面模型,生成时域路面激励.建立刚柔耦合模型并结合实车数据进行充分调试,在此基础上建立虚拟样机,仿真出后续分析的载荷时间历程.

(2)对部件的几何模型进行网格划分,建立结构的有限元模型,生成含有单位载荷下的应力计算结果和用于动力学仿真分析的柔性体文件.

(3)综合前面2个部分的分析结果,设置材料参数,选取疲劳分析方法,进行疲劳寿命分析,找出结构出现疲劳破坏的原因,并加以改进与对比验证.

1 多体动力学仿真

1.1 多体动力学模型的建立

该轻型客车整备质量1 435 kg,满载质量2 335 kg,总长 4 085 mm,总宽 1 715 mm,总高1 990 mm,轴距3 050 mm,悬挂系统采用麦弗逊-钢板弹簧组合.轮胎选用195/70R15C.

应用多体系统动力学理论,在MSC.Adams/Car中调用现有的麦弗逊式悬挂模板,调节硬点位置,建立前悬挂动力学模型[1];导入在 MSC.Nastran中计算的钢板弹簧模态中性文件.mnf,输入后减振器等硬点位置建立后悬挂模型;调用软件自带的车轮模板,修改相关参数,建立轮胎模型;设置连接车身与底盘的共15处的橡胶衬套特性,这15个连接部位分别是前悬挂减振器(左右对称)、斜拉杆支架(左右对称)、横摆臂(左右对称)、板簧前吊耳(左右对称)、板簧后吊耳(左右对称)、后减振器(左右对称)、发动机悬置支架安装点(三处);调整车身各质量点的质心位置以及转动惯量,对整车进行配重,该款轻客的乘员人数为7~10人,对该车进行10人配重(驾驶室2名乘员舱8名).所建的该车多体动力学模型如图1所示.

图1 多体动力学模型Fig.1 Multi-body dynamic model

1.2 疲劳载荷谱的提取

大量的测量分析结果发现路面不平度具有随机、平稳和各态历经的特性,可以用平稳随机过程理论来分析描述[2].

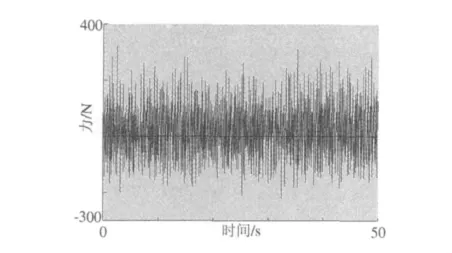

本次仿真实验根据GB/T 7031—1986《车辆振动输入-路面平度表示方法标准》,采用滤波白噪声法在Matlab/Simulink仿真软件中对B级路面进行编谱.在MSC.Adams/Car中采用等效容积法用上述所编路谱生成动力学仿真所需三维路面.针对杂合车路试车速40~100 km/h,本次仿真实验设定车辆以16 m/s(57.6 km/h)的车速直线行驶,仿真时间50 s.仿真完成后,在上述车身与底盘的15个连接点处分别提取X,Y,Z 3个方向上的力-时间、力矩-时间载荷历程,共计15×6=90条载荷历程.图2为减振器安装点的1条载荷信息.

图2 减振器安装点处载荷历程Fig.2 Vertical loads on damper mounting

2 有限元分析

2.1 有限元模型的建立

由于本次仿真试验的轻型货车车架为半承载式,后续疲劳分析所用到的应力应变场分布需要使用惯性释放方法求取,该方法与惯性力密切相关,要求模型有比较准确的质量分布,所以本次仿真实验建立了整车白车身的有限元模型以供后续使用.

在Hypermesh的Nastran模板下对白车身进行网格划分,为保证仿真精度采用平均尺寸为10 mm的Quad4板桥单元对白车身(包含车架)进行单元离散,辅以少量的三角形单元以满足高质量网格的过度需要,但三角形单元要控制在6%以内.该车的连接方式主要是螺栓连接和焊接.螺栓连接采用与螺栓直径相同的Bar单元模拟,点焊采用Cweld单元模拟,CO2保护焊采用Rbe3单元模拟.分析所使用的强度模型按照该车型的满载质量2 335 kg搭建.各总成以集中质量CONM2单元模拟,并用Rbe3单元与各安装点连接.搭建好的该车有限元模型如图3所示.

图3 白车身有限元模型Fig.3 The FEM model of BIW

2.2 惯性释放原理

在静力学分析中不允许有限元模型有刚体位移,也就是必须在有限元模型上添加适当的约束,但在现实情况中汽车是按一定速度行驶在公路上的,是有刚性位移的.如果模型中有刚性位移,则有限元模型就是奇异的,要解决这个问题,需要用到惯性释放方法[3].

惯性释放方法是在有刚体位移的物体上添加惯性力,用惯性力来抵抗主动力,以保证物体处于平衡中,用有限元方法建立的动静力平衡方程为

2.3 应力应变分析

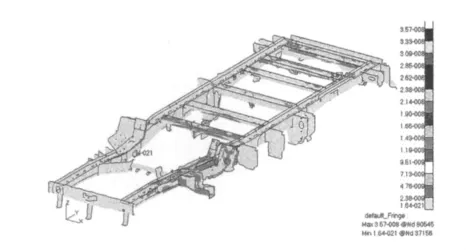

采用惯性释放方法,在上述有限元模型基础上,分别在车身与底盘的15处安装点上沿X,Y,Z3个方向施加的单位静态载荷(力和力矩),共15×6=90个工况,在MSC.Nastran中进行应力应变响应求解.采用Set卡片输出车架总成的应力应变结果,得出不同方向下车架的应力分布情况,图4为车架左侧一安装点处Z向应变云图.

图4 应变云图Fig.4 The nephogram of strain

3 疲劳寿命分析

3.1 疲劳寿命分析方法的选择

汽车在行驶时,车身各零部件处于稳定载荷作用中,尽管总体处于弹性范围内,其应力集中部位已经进入塑性状态,这时塑性应变成为影响其疲劳寿命的主要因素.因此采用以应变为控制参量的疲劳分析方法来分析更符合实际情况,也大大提高了分析可靠性.

局部应力应变法是最常用的疲劳寿命分析方法之一,多用于延性较好的钣金材料,它直接考虑了材料塑性应变对疲劳寿命的影响[4-6].其总应变-寿命曲线在数学表达式上可用Basquin方程和Manson-coffin方程的叠加来描述:

式中:εt为应变幅值;E为弹性模量;为疲劳强度系数;ε'f为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数;Ni为各应变水平下的疲劳寿命.

3.2 材料应变-寿命曲线的获取

该车架总成由各种不同材料不同厚度的钣金构成,本次设计主要选用由宝钢生产的DC01,DC03,DC06等材料,这些材料都具有较好的塑性,其应变-寿命曲线由MSC.fatigue软件根据相关参数自动生成,图 5为 DC01的应变 -寿命曲线.

3.3 车架疲劳寿命计算

图5 材料应变-寿命曲线Fig.5 Material strain-life curve

在专业的疲劳分析软件MSC.fatigue中导入上述静力学分析得到的车架单位载荷下的应变响应结果,导入动力学仿真分析生成的载荷历程曲线,结合各材料的应力-应变曲线转变成局部危险部位的局部应力和应变,然后根据危险部位的局部应力-应变历程进行各种修正,同时根据Miner疲劳损伤累计理论[7],用各种材料的应变-寿命曲线估算出危险部位在存活率为90%的疲劳损伤和疲劳寿命.得到车架的疲劳寿命分布云图,如图6所示.车架中疲劳寿命较短的部位有后排座椅安装点、后悬挂吊耳处、纵梁前段与轮毂包焊接处等,损伤部位与杂合车路试损伤裂纹出现部位比较相符.

图6 车架寿命云图Fig.6 Life Contour Plot of the frame

寿命最短的后排座椅安装点的仿真循环次数为11 940次,行驶里程数为11 940×16×50÷1 000=9 552 km.该杂合车车架的疲劳裂纹是在路试5 000 km左右时发现的,该路试的公路为一般城市公路,由于本次仿真试验的疲劳载荷历程是在自编的B级路面上提取的,该B级路面路况要优于杂合车路试时的一般城市路面,仿真试验中模拟的速度也不一样,所以计算出来的疲劳寿命要好于实际路试结果,但疲劳损伤部位与路试结果基本一致,证明分析方案正确.本次算出的疲劳寿命结果可以作为后续分析优化的对比参考.

4 优化方案的提出和验证

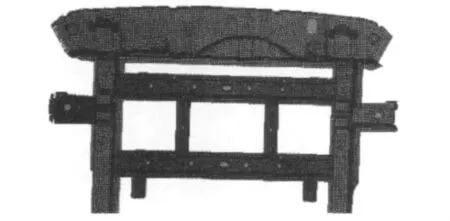

经综合分析研究,推测该车架发生局部裂纹的主要原因是结构强度不足、局部细节设计不合理、焊接工艺处理不当等.在追求轻量化的同时,结构强度的安全系数设计得太低.基于上述分析,对后悬挂吊耳的改进方法是增加其材料厚度,由原来的3 mm增加至4 mm;后排座椅安装点的优化方案是修改其拓扑结构,在其第七第八横梁中间增加两个板厚为1.2 mm的纵向支撑板,修改后的结构如图7所示.对于纵梁前段与轮毂包焊接处,比较有效的做法是加宽纵梁宽度以减小受力,但这样一来其它相关联的零部件都需要重新开模成本太高,最后的处理方式是对其进行局部贴加强片,改进该处的焊接工艺,把四层焊改成三层.

图7 改进后横梁结构示意图Fig.7 Structure diagram of the cross beam after improvements

针对上述修改后的车架模型重新进行疲劳寿命分析得到车架疲劳寿命循环次数为378 000次,行驶公里数为302 560 km,满足厂家要求的在B级路面上行驶300 000 km的要求.

5 结论

(1)综合利用动力学和有限元法结合疲劳分析理论可以比较准确地分析出疲劳裂纹发生部位,推测出产生疲劳裂纹的原因,节约设计成本.

(2)对实际开裂部位进行优化,优化后车架的疲劳循环寿命提高了31.6倍.

(3)建立了一套系统分析半承载式车架疲劳强度的分析方法,为其他汽车零部件的疲劳强度分析提供了参考.

(4)要想实现对车架更加准确的疲劳寿命预测,必须对路面行驶环境作出更加准确的模拟,这方面的工作有待进一步研究.

[1]陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008:56-208.

[2]LU Sun.Simulation of pavement roughness and IRI based on power spectral density[J].Mathematics and Computer in Simulation,2003,61(4):77-88.

[3]扶原放,金达锋,乔蔚炜.惯性释放原理在车架结构优化设计中的应用[J].机械设计与研究,2009,25(1):65-67.

[4]周传月,郑红霞.MSC.Fatigue疲劳分析应用与实例[M].北京:科学出版社,2005:27-41.

[5]HEYES P J,林晓斌.基于有限元的疲劳设计分析系统 MSC/FATIGUE[J].中国机械工程,1998,9(11):12-15.

[6]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003:117-140.

[7]王德俊.疲劳强度设计理论与方法[M].沈阳:东北工学院出版社,1992:94-147.