基于物-场分析的旋铆机布局设计研究

2013-09-13丁泽新李月梅

袁 峰,丁泽新,李月梅,朱 俊

(1.郑州大学机械工程学院,河南郑州450001;2.唐山冀东石油机械有限责任公司,河北唐山063200)

0 引言

TRIZ认为发明问题的核心就是解决冲突[1],没有克服冲突的设计不是创新设计.TRIZ解决设计中矛盾的途径主要有两条:一条是通过问题描述来确定矛盾,然后分析属于技术矛盾还是物理矛盾,确定矛盾的类型后选用相应的解决办法;另一条是通过问题描述建立起系统特定问题的物-场模型,然后分析物-场模型的特点和类型,确定物-场模型的类型后选择相对应的标准解求解[2].由此可见,物-场分析是TRIZ的重要分析工具之一.自其创立以来,为各类工程问题的解决提供了有效的方法[3-5].

锯链是森林采伐油锯上的工作部件,其结构如图1所示.该种型号的锯链由连接片、右切齿链片、安全传动片、左切齿链片、普通传动片、链轴6种零件组成.锯链的每12个链片(包含6个连接片,2个安全传动片、2个普通传动片和2个切齿链片)为其最小循环单元,由8个链轴铆接而成.通过对锯链结构的分析,结合生产实际,我们拟定以锯链的最小循环单元为其装配单元,铆接是锯链自动装配过程中的最后一道工序.

锯链自动装配系统属于小型零件、快节拍、较高精度的自动化装配线,在旋铆机布局的设计中,存在着尖锐的空间冲突.物-场分析是TRIZ解决设计矛盾的主要途径之一,利用其建立起来的物-场模型,结合76个标准解,可为锯链自动装配系统中旋铆机布局的设计提供新的方法.

图1 锯链结构图Fig.1 The structure of saw chain

1 旋铆机布局中的问题描述

物-场分析法的运用可分为3条主要路径:①系统改进;②检测和测量解;③使用标准解预测改变的时机[6].物-场分析法应用流程如图2所示.旋铆机的布局设计属于系统改进这条最具代表性的路径.

依据物-场分析法应用流程,首先描述系统中存在的问题.旋铆机布局设计的指导思想是:

(1)旋铆机的工作必须与锯链自动装配过程中的其他环节保持同步,即在单个工作循环时间内必须将对应的8个链轴铆接完毕,以保证整个系统的协调运转;

(2)在满足条件(1)的基础上,旋铆机的布局应尽可能紧凑,以减小系统累积误差,保证系统的装配精度,同时避免装配线过长.

锯链的每个装配单元长度为74.12 mm,而旋铆机的正常工作约需相距30 mm,故在单个装配单元内同时布置8个旋铆机必将产生干涉问题.

图2 物-场分析法应用流程Fig.2 The application process of substance-field analysis

2 链轴铆接物-场模型的建立

要解决旋铆机的布局问题,必须首先建立旋铆机布局的物-场模型.物-场分析法将所有功能都看做由3个基本元素组成:物质S1、物质S2和场F,且任何一个系统功能都可以用相应的物-场模型进行描述并加以分析[7].根据两个物质之间作用力效果的差异,TRIZ将物-场模型分为4大类,如图3所示.

在链轴铆接物-场模型中,旋铆机对应物质S2,链轴对应物质S1,两者之间的场F为机械能,3个基本元素均存在,因此链轴铆接物-场模型不属于不完整功能模型.8个旋铆机布置在同一装配单元内将产生干涉问题,产生与铆接相冲突的效应,所以链轴铆接物-场模型属于有害功能模型.通过上述分析,建立链轴铆接物-场模型如图4所示.

3 旋铆机布局方案的确定

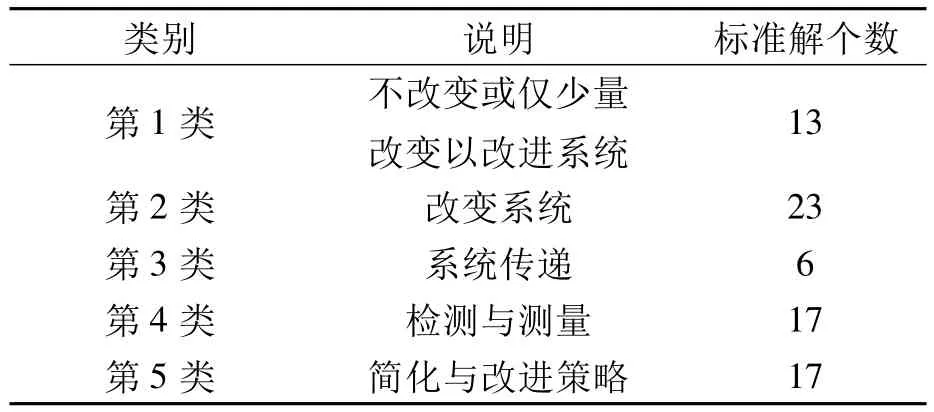

在对己有系统特定问题建立了物-场模型的基础上,TRIZ给出了76个标准解来解决技术系统的功能缺陷问题,其目标是将非有效完整系统、不完整系统与有害系统转化成有效完整系统.基于物-场分析法在不同领域的分析与应用,Altshuller等人通过深入研究,将76个标准解分为5类,以提高设计效率,如表1所示[8].

表1 标准解分类与个数Tab.1 The classification and number of standard solutions

根据物-场分析法应用流程,因为链轴铆接属于有害功能模型,所以选择第1,2类标准解作为探索方向.第1,2类标准解主要用于消除或抵消有害效应,结合问题实际,第10个标准解有助于该问题的解决(No.10:在一个系统中有用及有害效应同时存在,但不允许增加新物质,通过改变S1或S2消除有害效应.该类解包括增加“虚无物质”,如空位、真空、气泡等).

旋铆机的布局问题主要是空间冲突,利用空位似乎是最简单有效的解决方法.然而空位的增加,必然带来装配线的延长,累积误差的加大.因此,在保证旋铆机工作时互不干涉的前提下,空位应尽可能的少.连接片、切齿链片的中心距为9.93 mm,传动片的中心距为8.60 mm,相邻旋铆机之间约需相距30 mm,故初步拟定旋铆机的布局如图5所示.8个旋铆机分布在4个装配单元长度内,同步协调动作,共同完成锯链的铆接工作.

方案一虽能满足系统的基本要求,但总体上看还不够紧凑,因此并不理想.按照流程图,接下来应用第3类标准解进一步改善系统.第3类标准解的第37个标准解给旋铆机的布局提供了新的灵感(No.37:系统传递,产生双系统或多系统).多头钻床的设计成功便是这一理论的典型成功案例,并且对后续旋铆机的改进具有直接借鉴意义.根据这一设计思想,改进后的旋铆机布局如图6所示.

在方案二中,每个旋铆机同时驱动4个工作头,在两个装配单元长度内即可完成锯链的铆接工作,从而有效解决了装配线的冗长问题,布局十分紧凑.同时旋铆机的四个工作头对称布置,相邻两个工作头之间的距离恒为18.53 mm,这也简化了旋铆机的技术改进过程.方案二不仅有效解决了装配线的冗长问题,而且只需对旋铆机进行技术改进就能很好的解决链轴的铆接问题,几乎不会对系统其他部分的设计形成约束.因此,我们将其作为理想解输出.

4 结论

物-场分析是TRIZ中重要的分析工具,用以建立与技术系统问题相联系的功能模型.在问题的解决过程中,可以根据物-场模型所描述的问题,查找相对应的标准解,从而为技术难题的解决指出明确的方向,缩短产品研发时间.笔者根据物-场分析法应用流程,运用物-场模型及76个标准解,得到了锯链自动装配系统中旋铆机布局的理想解,解决了设计中遇到的空间矛盾,缩短了整个系统的研发时间.目前,整个锯链自动装配系统已进入组装调试阶段.

[1]EMILY M S.From Russia with TRIZ[J].Mechinal Engineering,2003,125:18-20.

[2]周长青,彭伟.TRIZ理论物-场模型的演化及其应用[J].轻工机械,2010,28(2):89-92.

[3]CHEN J L,CHEN W C.TRIZ based eco-innovation in design for active disassembly[C]//14th CIRP International Conference on Life Cycle Engineering.Tokyo:Waseda University,2007:83-87.

[4]袁峰,王太勇,聂惠娟.基于创新设计理论/功能分析的机械产品功能原理创新设计[J].计算机集成制造系统,2006,12(2):204-209.

[5]林岳,徐燕申,牛占文.基于物-场分析法的机械产品创新[J].天津大学学报,2001,34(1):99-102.

[6]檀润华.发明问题解决理论[M].北京:科学出版社,2004.

[7]ALTSHULLER G S.Suddenly the Inventor Appeared[M].USA:Technical Innovation Center,1996.

[8]高常青.TRIZ-发明问题解决理论[M].北京:科学出版社,2011.