硅材线锯切割过程中的温度分析

2013-09-12徐宗华姚春燕李晓佳陈思源

徐宗华,姚春燕,彭 伟,李晓佳,陈思源

(特种装备制造与先进加工技术教育部/浙江省重点实验室(浙江工业大学),浙江杭州 310014)

硅材线锯切割过程中的温度分析

徐宗华,姚春燕,彭 伟,李晓佳,陈思源

(特种装备制造与先进加工技术教育部/浙江省重点实验室(浙江工业大学),浙江杭州 310014)

为了更有效地控制硅材在线锯切割过程中因温度变化而引起的材料翘曲变形,采用流体力学的前处理软件建模及对模型进行网格划分,对硅材与磨浆的流固耦合系统的温度进行了CFD分析,此外还分析了磨浆进口速度和进口温度对硅材温度分布的影响。结果表明,硅材和磨浆的温度在线走丝方向上逐渐升高,到出口附近最高,增大磨浆的进口速度或减小磨浆的进口温度,有利于降低硅材在切割过程中的温度。

硅材切割;流固耦合;温度分析

集成电路(IC)是现代信息产业和信息社会的基础,是推动国民经济和社会发展的最新技术,也是改造传统产业的核心技术。全球90%以上IC所用的材料都是半导体硅材[1]。硅材切割作为硅材加工工艺流程的关键工序,其加工效率和加工质量直接关系到整个硅材生产的全局。线锯可分为自由磨粒线锯(或称游离磨料线锯)和固结磨料线锯,固结磨料线锯切割的特点是成本高、效率高,游离磨料线锯切割则刚好相反[2]。目前工业上硅材的切片加工普遍使用游离磨料的线锯切割,在游离磨料线锯中,用于切割的大部分能量都转化为热能,其中有1/2~2/3的热量被硅材吸收[3],剩下的被磨浆带走。即使切割过程中的材料去除率和热生产率都很低,但对于200mm直径的硅材,温度可以升高20℃[4]。根据硅材在常温下的热膨胀系数[5]ε =2.616 ×106,硅材在切割温度峰值处,会有10.04μm的热膨胀,随着硅材向大直径方向发展,这一值将会更大,导致硅材的翘曲变形,影响硅材的表面性能以及机械性能。同时由于流体的粘度随着温度的升高而减小,温度的升高会降低磨削液的粘度,降低流体携带磨粒的能力,从而影响硅材切割效率[6]。因此,控制硅材切割过程中的温度,对于提高硅材表面的质量以及提高硅材的切割效率都有很重要的作用。由于实验室测温仪器的限制,无法测量硅材切割时硅材与磨浆切割位置的温度,本文尝试利用流体力学CFD软件分析硅材与磨浆在线锯切割过程中的温度。

1 有限元分析

1.1 物理建模

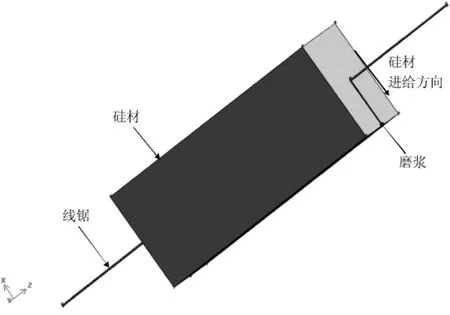

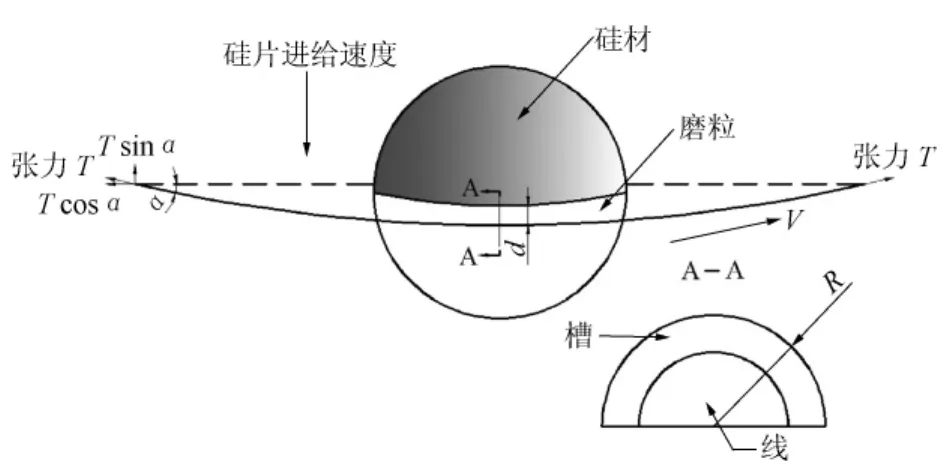

图1线锯切割物理模型

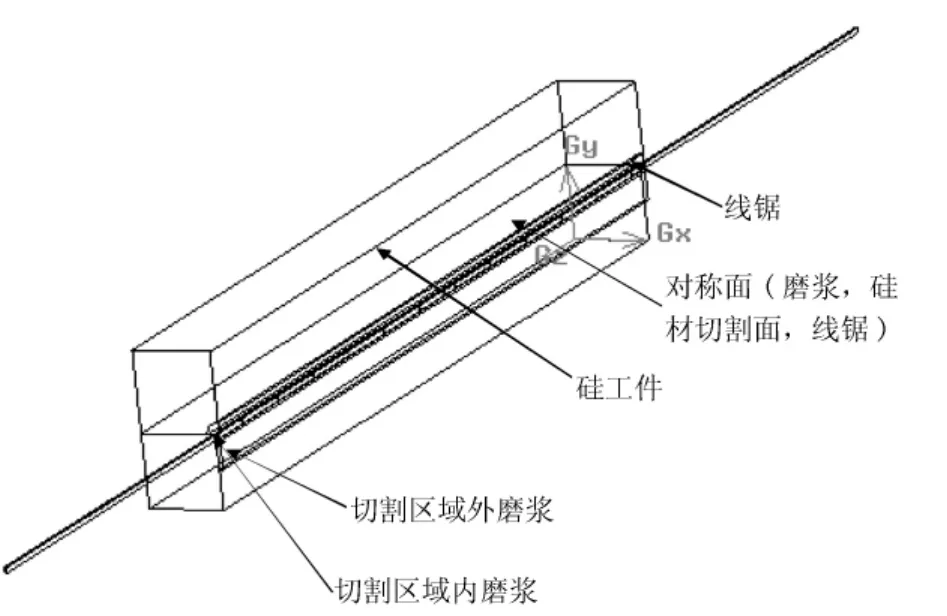

采用单线切割的模型,利用流体动力学分析软件CFD为分析工具,建立硅材单线切割时的物理模型,如图1所示。由于硅材线锯切割过程中的线锯的网格较细,且线锯与硅材尺寸差异大,为了减少计算量,切割的物理模型简化为对称模型,即模型包括线锯、磨浆以及硅材的一半,如图2所示。其中硅材尺寸为40mm×20mm×120mm,为了避免模型过于复杂,假设在切割区域内和切割区域外施加磨浆处都充满了磨浆,定义切割区域的磨浆为切割区域内磨浆,切割区域外磨浆为切割区域外磨浆。在CFD前处理软件建模过程中,先建立硅材、线锯、磨浆整体,然后对线锯、切割区域内磨浆、切割区域外磨浆和硅材进行体分割。

图2 线锯切割对称的物理模型

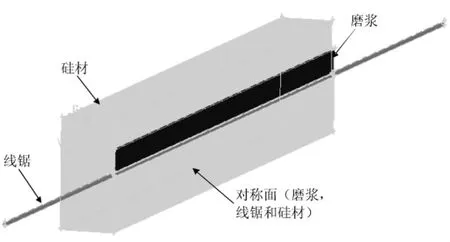

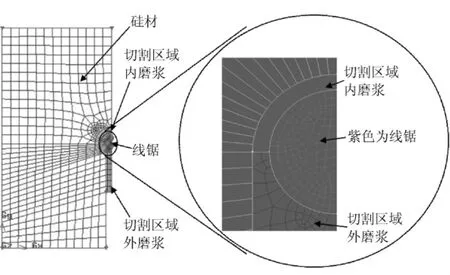

为了减少整体网格的数量,优化网格的质量,在线锯切割硅材的物理模型划分网格的时候,硅材用虚面进行体分割,对与磨浆相连的硅材区域进行网格细化,三维网格模型如图3所示,为了更清楚地看到网格的大小和分布,选取模型的横截面网格图及其切割区域附件网格放大图,选取的横截面与线锯的方向垂直,如图4所示。

图3 线锯切割模型的网格划分

图4 线锯切割横截面网格图及网格细化部分放大图

1.2 数学模型

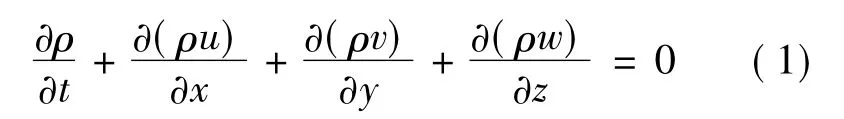

流体区域应用的控制方程是三维不可压缩方程,固定区域应用能量方程,流体区域和固定区域流固耦合,求解时直接从相邻的单元求解中计算出热传导,其直角坐标系下的导热微分方程为[7]:

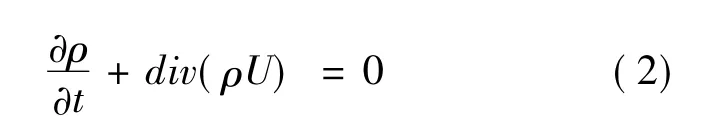

式中的第二、三、四项是质量流密度(单位时间内通过单位面积的流体质量)的散度,可用矢量符号写出为:

对于不可压缩流体,其流体密度为常数,连续性方程简化为:

动量方程为:

式中:Su,Sv,Sw为3个动量方程的广义源项。

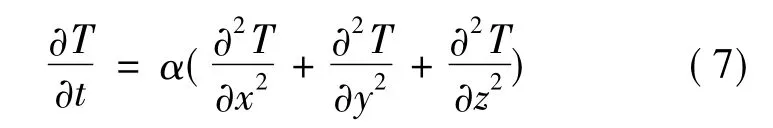

固体区域的热传导方程,根据有限元法在传热学中的应用,在硅材切割过程中可以建立无内热源瞬态温度场的微分方程,

1.3 边界条件的设定

1.3.1 热源大小

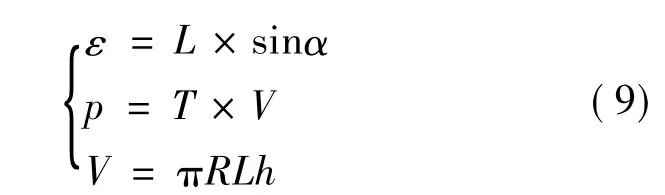

由于切割的少部分能量用于带走切屑,大部分能量用于硅材与线之间的摩擦生热,假设热源平均分布在硅材与线切割区域里的流体里,热载荷的大小为体热源 q[4]:

式中:q为施加在切割区域内磨浆的体热源大小;P为线切割功率;V为线锯与硅材之间磨浆区域的体积大小;ε为切割功率的实际利用率。

式中:T为图5中的线锯切割时线锯的张力;V为线锯的走丝速度;R为切割过程中硅材产生的沟槽半径。如图5所示,α为钢丝弯曲角度,d为线与硅材的距离。实际切割加工时的工艺参数为:R=0.4mm,α =2°,T=30N。

图5 线锯切割硅材示意图

1.3.2 边界层设置

为了简化磨浆的材料模型,这里的磨浆采用聚乙二醇流体,磨浆流动认为是三维不可压缩湍流流动。根据实际工况,磨浆选择标准k-ε湍流模型,入口采用速度边界,出口采用自由出口边界。设置初始进口温度和出口温度,磨浆与硅材接触的面设置为wall,软件自动生成wall-shadow,线锯设置为粘性无穷大的流体,线锯与磨浆接触的面设置为wall,壁面速度设置为线锯的走丝速度。硅材与空气接触的表面换热系数h[8]设置为5W/m2。

2 结果与讨论

2.1 硅材与磨浆的温度场仿真结果

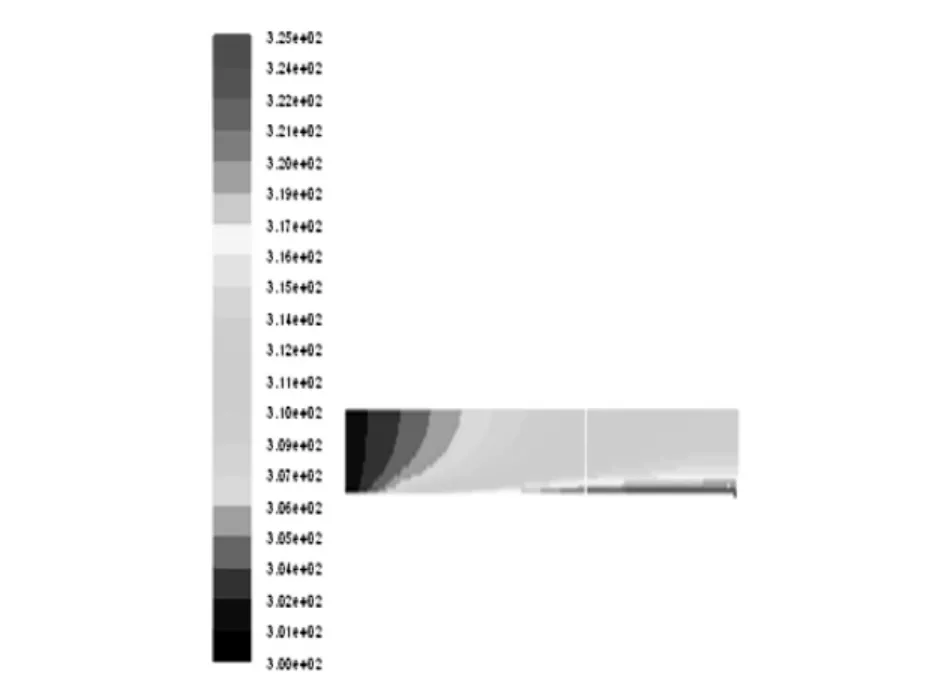

将流固耦合系统的各物体材料特性和边界条件施加到有限元模型上,其中磨浆进口速度为20m/s,磨浆的进口温度为300K。第300s时得到的硅材-磨浆-线流固耦合系统在额定工况下的温度分布云图如图6所示。

图6 线走丝方向上硅材-磨浆截面温度场

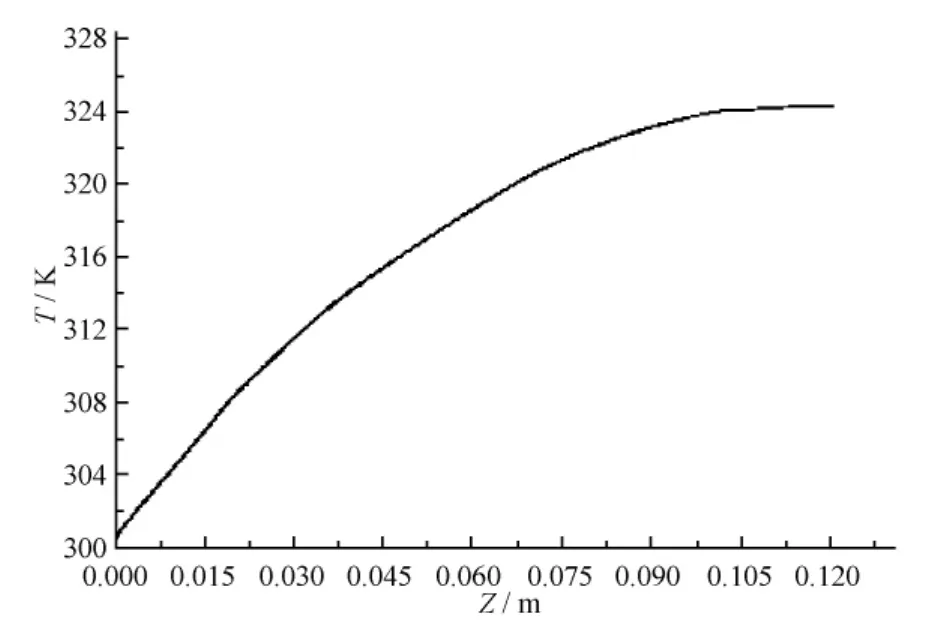

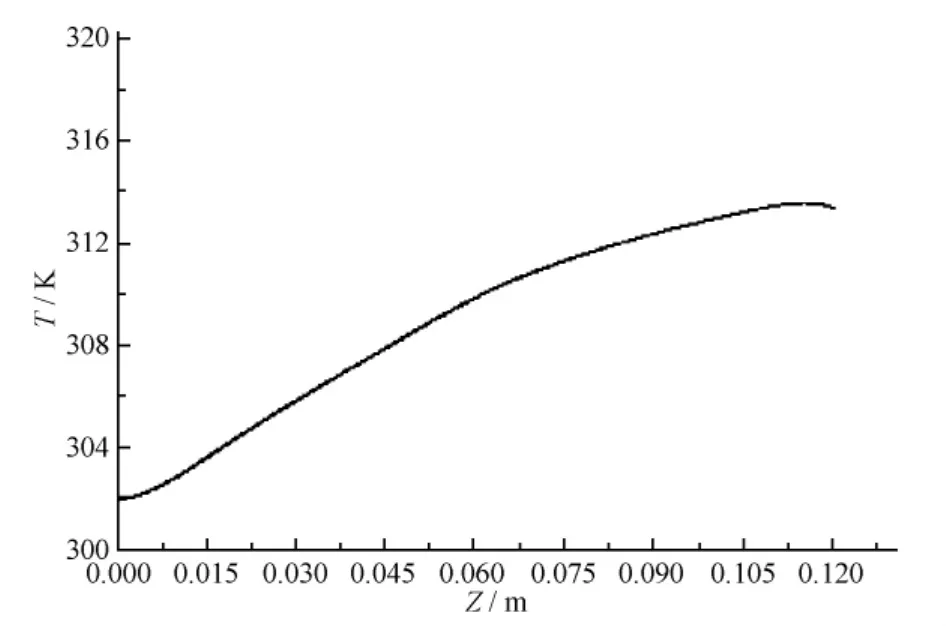

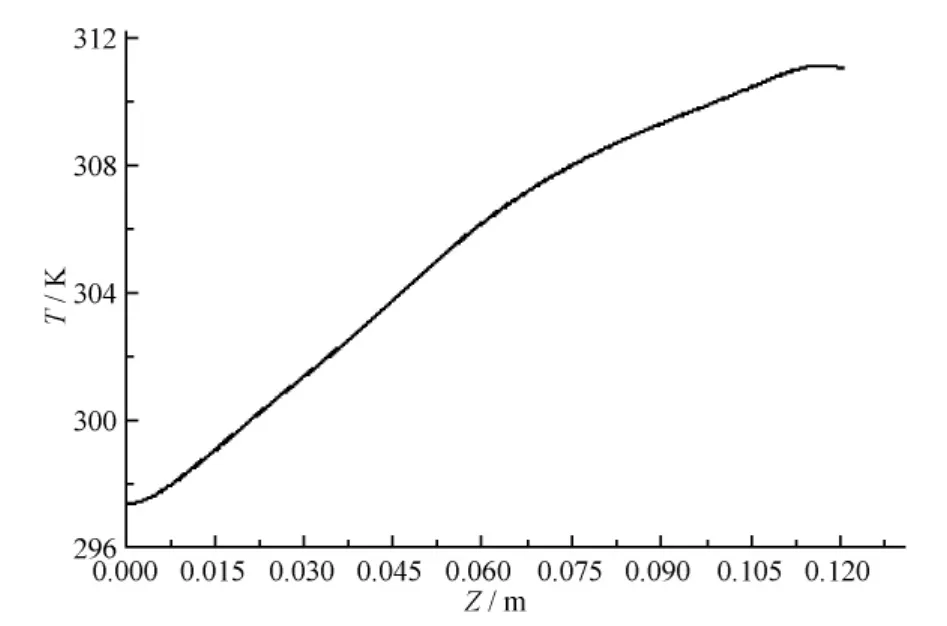

从温度场分布云图很难区分硅材和磨浆具体的温度大小,为了更清晰地显示磨浆、硅片沿线走丝方向上的温度,选取了线走丝方向上(为图7中Z的方向)磨浆和硅材的温度变化曲线图,如图7和图8所示。

图7磨浆沿走丝方向的温度变化曲线

图8 硅材沿走丝方向的温度变化曲线

如图7所示,磨浆的温度从进口到出口逐渐上升,是由于磨浆的温度是一个温度积累的过程;到出口趋于平衡,是由于外界环境温度和出口处换热的效果。如图8所示,硅材的温度随着线走丝方向逐渐升高,到出口附近达到最高,是由于切割区域磨浆温度的升高导致硅材的温度上升;硅材的温度在出口处下降,是由于硅材与空气的自然对流换热的作用。

2.2 磨浆进口速度对温度场的影响

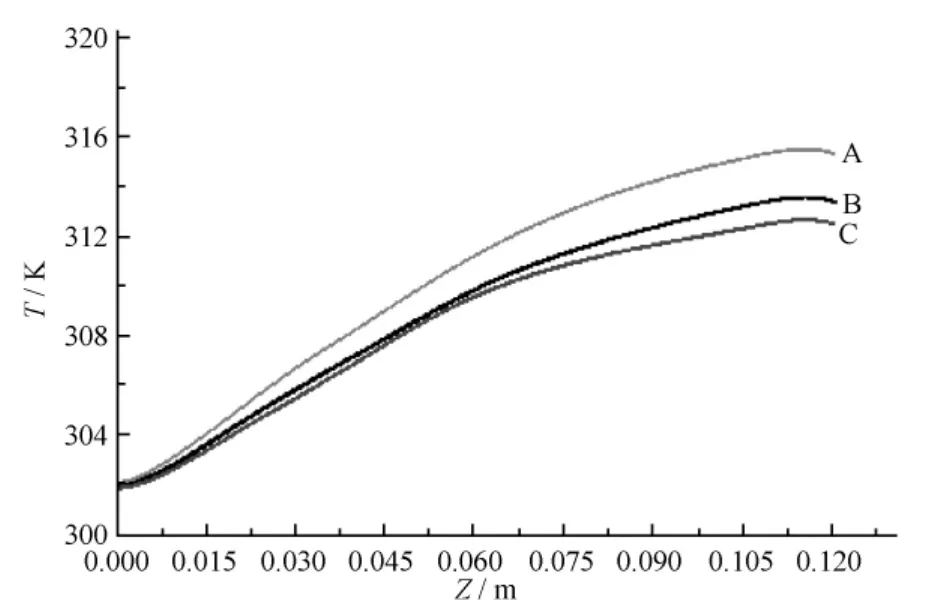

当磨浆进口速度分别为 10m/s、20m/s、30m/s,进口温度为300K时,切割区域附近硅材温度沿着走丝方向的变化曲线如图9所示,其中曲线A、B、C 分别指磨浆进口速度是 30m/s、20m/s和10m/s时硅材线走丝方向上的温度变化曲线。

如图9所示,硅材温度变化曲线A对应的磨浆进口速度为30m/s,温升是11K,而温度变化曲线B对应的磨浆的进口速度是10m/s,温升为14K,这是因为磨浆的流速越大,单位时间内的流量越大,能带走的热量就越多,自然硅材的温升就越小,所以增大磨浆的进口速度有利于降低硅材的温度。

图9 硅材线走丝方向上的温度变化曲线

2.3 磨浆进口温度对温度场的影响

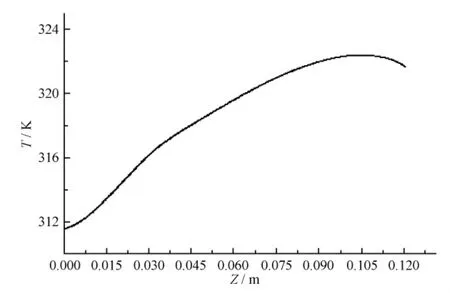

当磨浆进口温度分别为280K、300K、330K,进口速度为10m/s时,切割区域附近硅材沿着走丝方向的变化曲线如图8、图10和图11所示。

图10 线走丝方向上硅材温度变化曲线

由图8,10,11可知,磨浆进口温度的大小对硅材温度有很大的影响,当磨浆进口温度为280K时,硅材温度从297K升高到311K(图8);当磨浆进口温度为300K时(图6),硅材温度从302K升高到316K;当磨浆进口温度为330K时,硅材温度从312K升高到323K(图9)。因此控制磨浆进口温度,对硅材的温度控制非常重要。在工业生产和实验中,磨浆都是循环使用的,使用过的磨浆温度大于进口的温度,因此对循环使用的磨浆进行冷却是十分必要的。

图11 硅材沿走丝方向的温度变化曲线

3 结束语

在线锯切割过程中,硅材和磨浆的温度沿着线走丝方向逐渐升高,到出口附近达到最高且有下降的趋势;磨浆的进口速度和温度对硅材的温度有重要的影响,尤其是磨浆的进口温度,在实际生产和实验研究中,磨浆都是循环使用的,搭建冷却系统降低循环使用的磨浆温度,对控制硅材切割过程中的温度、减少硅材的翘曲变形十分重要。

[1]吴明明,周兆忠,巫少龙.单晶硅片的制造技术[J].新技术新工艺,2004(5):7-10.

[2]葛佩琪.固结磨料金刚石线锯制造技术[J].金刚石与磨料磨具工程,2006(6):12-13.

[3]Yamada T,Fukunaga M,Ichikawa T,et al.Prediction of warping in silicon wafer slicing with wire saw[J].Theoretical and Applied Mechanics,2002,51:251-258.

[4]Bhagavat S,Kao I.A finite element analysis of temperature variation in silicon wafers during wire saw slicing[J].International Journal of Machine Tools& Manufacture,2008,48(1):95 -106.

[5]Hull R.Properties of Crystalline Silicon[M].London:INSPEC,Inst of Engineering& Technology,1999.

[6]Gastinger K,Hamdi M.The importance of temperature control during crystallization and wafering in silicon solar cell production[J].Photovoltaic International journal,2009,52(3):49 - 54.

[7]Reddy J,Gartling D.The Finite Element Method in Heat Transfer and Fluid Dynamics,second[M].Boca Raton:CRC Press,2001.

[8]Peng Y,Cheng Z,Zhang Y,et al.Temperature distributions and thermal deformations of mirror substrates in laser resonators[J].Applied Optics,2001,40(27):4824-4830.

Finite Element Simulation of the Silicon Wiresaw Temperature Field

XU Zonghua,YAO Chunyan,PENG Wei,LI Xiaojia,CHEN Siyuan

(Zhejiang University of Technology,Zhejiang Hangzhou,310014,China)

In order to avoid the bow and warp on silicon ingot from temperature variation during slicing,it introduces the importance of the temperature control during silicon slicing,applies CFD to simulate the temperature filed of fluid and silicon ingot in the fluid-solid coupling system.The temperature distribution and profile through vertical section of silicon wafer is obtained in different fluid inlet speed and temperature respectively.The results show that the temperature of the silicon and fluid increases along the wire direction and reaches maximum near the outlet,higher speed and lower temperature of the inlet fluid both helps to reduce the silicon temperature during slicing.

Silicon Slicing;Fluid-solid Coupling;Temperature Field Analysis

TP319

A

2095-509X(2013)03-0066-04

10.3969/j.issn.2095-509X.2013.03.015

2012-08-23

国家自然科学基金资助项目(51075367);浙江省自然科学基金资助项目(Y1090931)

徐宗华(1986—),女,江西赣州人,浙江工业大学硕士研究生,主要研究方向为先进制造技术。