选择性电极型晶硅太阳能电池金属栅线印刷位置精度的检测方法

2013-09-12段湘宁于国丰

段湘宁,周 兵,沈 欣,于国丰

(1.辽宁省葫芦岛市信息中心,125000 辽宁葫芦岛;2.浙江省鸿禧光伏科技股份有限公司,314206 浙江平湖;3.德国JRT光伏技术有限公司,D-79364 德国Malterdingen)

选择性电极型晶硅太阳能电池通过提高栅线印刷区载流子扩散浓度来降低金属栅线与电池片的接触电阻,从而提高电池片光电转换效率,其工艺关键点在于金属栅线印刷位置与重扩区的重合精度。目前量产技术已经可以识别并参照重扩区位置进行栅线印刷,而后,由于无法在线准确测量栅线相对于重扩区的实际印刷位置,因此无法实现丝网印刷设备图形定位的闭环控制。

1 选择性电极型晶硅太阳能电池以及目前量产中的困境

晶硅太阳能电池中的电子空穴对在光子作用下由稳态进入激发态,部分激发状态下的电子空穴对分离为电子和空穴,在外部电路导通的情况下形成电流回路,实现光能到电能的转换。选择性电极型晶硅太阳能电池受光面30的高方阻特性可以提高光电转换率,而栅线印刷区域的低方阻重扩区31具有更好的导电性能,因此选择性电极型晶硅太阳能电池具有更好的综合光电转换效率。

目前产业化量产中采用的选择性电极制备工艺主要有如下几种:

1.1 在扩散工艺前采用喷蜡技术对预定的栅线印刷区进行选择性喷涂,对于P型太阳能电池而言,蜡液中携带有高浓度n型施主杂质,并将在扩散工艺中向栅线印刷区掺杂高浓度载流子,实现对栅线印刷区的选择性重扩散。

1.2 对电池片整个正表面进行低方阻重扩散后,采用丝网印刷工艺对受光面区域印刷刻蚀浆料。在刻蚀浆料对受光面表层的刻蚀作用下,新的受光面将具有随着刻蚀深度而降低的扩散浓度。借助网板图形的保护,栅线印刷区没有印刷刻蚀浆料,因此将保留扩散工艺形成的重扩散浓度。

1.3 对电池片整个正表面进行高方阻低扩散后,采用激光刻蚀的方法将外部高浓度载流子扩散到栅线印刷区域,而受光面高方阻特性维持不变。

无论采用何种方法实现栅线印刷区31的低方阻重扩散,后道工艺中形成的减反射膜20都会在光学角度降低重扩区31与低扩散区30的可识别性,因而目前普遍使用中的丝网印刷设备不能有效识别重扩区31的实际位置,金属栅线丝网印刷工艺只能以工艺边或中心点为参照基准进行对位印刷,并且不得不继续沿用前道重扩区形成工艺中采用的硅片定位方法,同时在金属栅线印刷定位过程中假定重扩散栅线印刷区严格对应预定位置。为提高重扩散栅线印刷区的位置精确性,前道重扩区形成工艺设备必须增加成本投入提升定位精度等级。

实际量产中,从前道重扩散栅线印刷区的形成、去磷硅玻璃、减反射膜制备到后道金属栅线的丝网印刷,各个工艺之间以流水线工作模式相互衔接却又彼此独立,因此一旦前道重扩区形成工艺中的参考工艺边在某个中间工艺中发生混乱,后道丝网印刷工艺将以“错误”的参考边为基准进行栅线印刷,其结果是金属栅线的“盲印”。准方片或菱形片以及电池片的尺寸公差也将使丝网印刷定位更加复杂。因此,以工艺边或中心点为基准的定位方式中,前后道工艺具有高度的依赖性,前道重扩区形成工艺中的定位误差也会与后道金属栅线丝网印刷工艺中的定位误差一起累计成为栅线与重扩区之间的重合性偏差。

随着金属栅线10宽度的不断降低,重扩区31宽度的降低不仅可以进一步提高选择性电极型电池片的转换效率,也可以降低生产成本,尤其针对采用喷蜡技术实现选择性重扩区的工艺更是如此。然而重扩区宽度的降低进一步提高了丝网印刷工艺中的对位精度要求。在对边或对中心点的对位方式中,前后工艺的依赖性和误差累积特性已成为限制选择性电极型电池片发挥其技术优势的瓶颈。

以重扩区图形识别技术为基础的图形定位方法,通过识别电池片上选择性重扩区的实际位置调整网板或电池片的位置进行栅线印刷对位。这种以实际测量结果为基准的图形定位方法,不再采用假定的重扩区位置为基准,不仅可以有效隔离前道重扩区形成工艺中的定位偏差,同时也可以规避工艺链中由于电池片翻转而丢失参考基准的问题。对于准方片、菱形片和大尺寸公差的电池片,金属栅线的对位印刷也将以重扩区图形位置为基础而不取决于电池片形状,因此也能实现准确定位。图形定位的精确性也为进一步降低重扩区宽度提供了可行性。

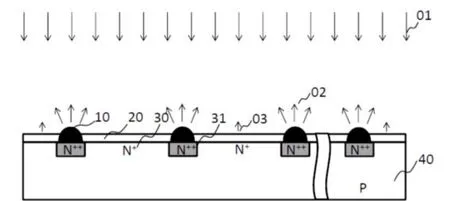

图1-1 金属栅线的反光造成无法视觉识别重扩区位置

然而,采用图形定位技术进行栅线印刷后,常规光学检测方法无法检测金属栅线10的实际印刷位置与重扩散栅线印刷区31的重合精度。如图1所示,减反射膜20降低了重扩区31和低扩区30之间的可识别性,更为重要是,金属栅线10对检测光源01的反射能力大大高于电池片表面对光线的反射能力,金属栅线10的反射光02将给金属栅线周边区域带来光污染,造成无法视觉识别重扩区31的位置。

光致发光技术虽然在图像采集过程中没有入射光源,因此可以避免金属栅线反射光造成光污染的问题,但由于光致发光效率的局限、减反射膜以及晶格的干扰,重扩散栅线印刷区的识别并不可靠。同时由于光致发光检测部件需要在超低温环境下工作,成本高,环境要求苛刻,因此不适合作为量产生产线的解决方案。

电致发光技术虽然可以应用于常规生产环境中,但刚刚经过栅线印刷而未经过烘干烧结的电池片不适合接触式通电测量,只能用于检测经过烧结后的电池片,额外的探针系统增加了设备的复杂程度和维护需求,并增加造成电池片隐裂的几率。最为重要的是,采用电致发光技术对成品电池片的检测具有很大的工艺延迟,无法及时在线检测印刷位置偏差并实时为定位系统提供反馈信息,因此电致发光技术也不适用。

与此同时,由于无法准确检测金属栅线10实际印刷位置与选择性重扩区31的重合精度,如果前道重扩区图形相对于电池片位置参考基准发生偏移或角度偏转的情况下,尽管印刷设备能够识别重扩区31实际位置,并以图形定位为基础实现栅线10与重扩区31的完美重合,然而在金属栅线10偏离电池片位置参考基准的情况下,电池片制造商通常据此认为栅线印刷位置偏移,设备制造商也无法有效证明图形定位功能的有效性和可靠性。

2 金属栅线印刷位置精度的检测方法

采用重扩散栅线印刷区形成工艺,并在相同工艺步骤中,在电池片受光面30生成标记图形32,在金属栅线10印刷后直接测量标记图形32位置与金属栅线10之间的距离,结合前道工艺中标记图形32与重扩散栅线印刷区31中心线的相对距离,计算金属栅线10实际印刷位置与重扩散栅线印刷区31中心线的重合精度。该方法可以回避常规光学检测方法中金属栅线10反射光02对栅线周边的光污染问题,获得金属栅线10实际印刷位置与重扩散栅线印刷区31的重合精度信息,向丝网印刷设备反馈实际印刷位置偏移量,实现丝网印刷设备图形定位系统的高精度闭环控制,并为采用图形定位技术的丝网印刷设备提供有效的定位精度检测方法。此外,通过该检测方法也可以实现网板寿命监测等功能。

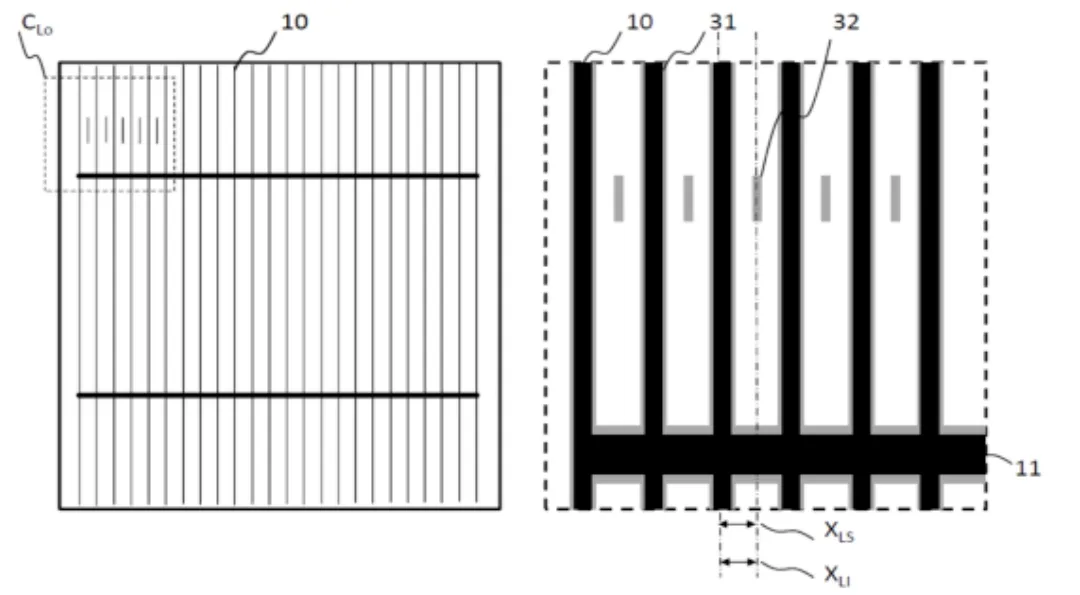

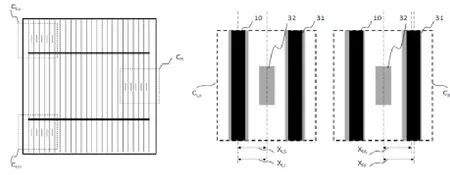

图2-1 通过一维标记检测栅线印刷位置精度

在前述几种选择性电极型晶硅太阳能电池重扩散栅线印刷区31形成工艺中,可以采用同种工艺在栅线印刷区31之间的电池片受光面30上标记图形32。具体而言,即喷蜡工艺中采用喷蜡技术在两个相邻的金属栅线印刷区之间喷制标记图形,并在后道扩散工艺中同步形成重扩区以及标记图形;或在刻蚀浆料丝网印刷工艺中以网板乳胶膜保护的方式在两个相邻的栅线印刷区之间保留标记图形;或采用激光刻蚀工艺在两个相邻的栅线印刷区之间刻蚀标记图形。

类单晶或多晶型选择性电极型晶硅太阳能电池所具有的不规则晶格结构可能干扰标记图形的识别。同时视觉识别系统也具有取决于分辨率和视角范围的测量误差。为确保检测系统可以准确定义基准参照点,可以设置多个标记图形,图像采集后首先选择最清晰的标记图形32作为基准参照点,并根据该参照点与其他标记图形的距离判断该参照点的可靠性。

图2-1举例说明了一种标记图形的组合方式,共计5个等距离分布的标记线段32分布于6根金属栅线10之间。视觉检测系统一次性采集6根金属栅线10和其中平均分布的5个标记线段32,并从5个标记线段中选择最清晰可靠的标记线段作为基准参照点,测量该标记线段与其他至少1个可清晰识别的标记线段之间的相互距离,并根据该距离值判断该标记线段作为基准参照点的可靠性。然后分别计算参照点32与左右相邻两根金属栅线10之间的距离,结合重扩散工艺中设定的标记线段与重扩散栅线印刷区的中心距离,计算金属栅线实际印刷位置与重扩散栅线印刷区中心线之间的重合精度偏差。实际生产中,由于金属栅线位置测量信息相对而言准确可信,可以结合具体电池片工艺简化程序,仅计算一根金属栅线10与参照点32之间的距离,并设置不同的容差标准,优化测试系统运行的稳定性和准确性。

以上实例仅仅在一个自由度上对金属栅线印刷位置精度进行了测量。通过在电池片表面不同区域设置几组标记图形,并结合单个标记图形组在单个位置自由度上的测量结果,综合计算多自由度印刷位置精度。

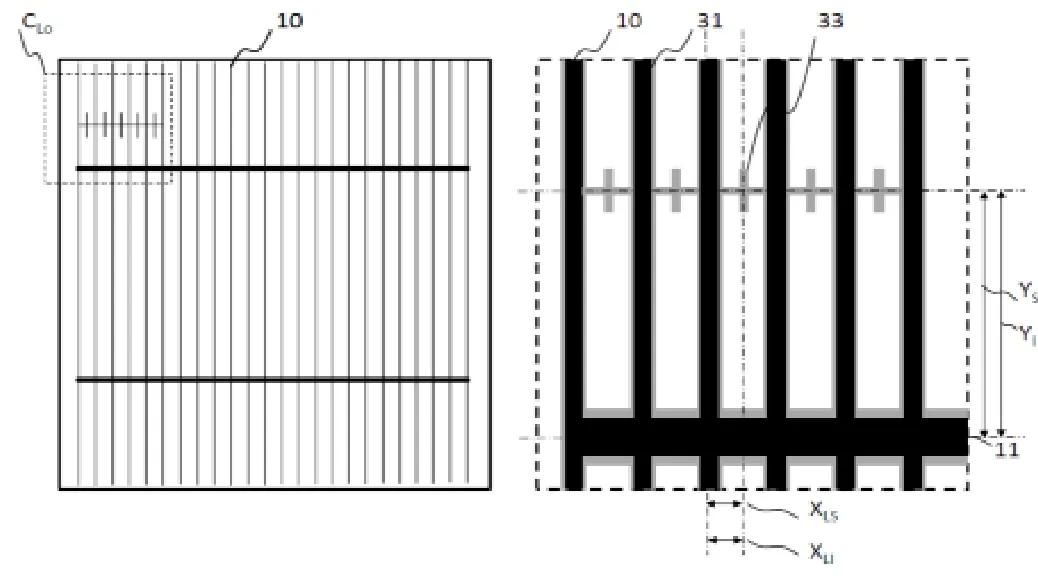

如图2-2所示,可以通过一组十字形标记图形32测量电池片栅线10和主栅线11两个方向上的印刷位置精度。

图2-2 通过二维标记检测栅线与主栅线两个方向上的印刷位置精度

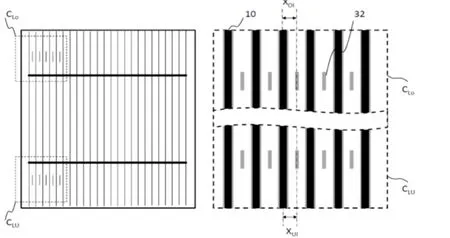

通过分别布置在电池片左上角和左下角的两组标记图形组可以测量电池片栅线图形在平面旋转方向上的位置精度。如图2-3所示,当左上角相机CLO测量的标记图形32与金属栅线10中心线距离XOI不等于左下角相机CLU测量的标记图形32与金属栅线10中心线距离XUI,则可认定金属栅线相对于栅线印刷区发生旋转偏移。

通过在电池片左边区和右边区设置标记图形组并分别测量栅线印刷位置精度,可以实现对网板寿命的监控。如图2-4所示,当电池片左边区域金属栅线能够准确与重扩散栅线印刷区重合,即左边相机CLO测量的标记图形32与金属栅线10中心线距离XLI等于标记图形32与重扩散栅线印刷区31中心线距离XLS,而电池片右边区域金属栅线印刷位置发生向右偏移,即右边相机CR测量的标记图形32与金属栅线10中心线距离XRI大于标记图形32与重扩散栅线印刷区31中心线距离XRS,则可认定网板张力已经变低。但如果此时金属栅线10的实际印刷位置仍在重扩散栅线印刷区以内,仍可继续使用网板,直至右边区域金属栅线10实际印刷位置已经接近偏离重扩散栅线印刷区31,测量结果中位置偏差信息ΔX=XRI-XRS与通过工艺设定的容差参数对比后触发程序发出警报,提示操作人员更换网板。

图2-3 通过在电池片左上角和左下角两组标记检测栅线在旋转方向上的印刷位置精度

图2-4 通过在电池片左边和右边至少两组标记检测网板张力变化

这一功能对于保证电池片品质、降低电池片生产成本具有十分重要的意义。一方面可以最大发挥网板使用潜力,在网板张力临近达到工艺最低要求的时候由系统自动提示更换网板,从而降低网板使用数量并降低生产成本;另一方面,由于网板数量以及更换频率的降低,更换网板造成的总停机时间将随之下降,提高了丝网印刷设备的实际利用率;此外,每次更换网板都必然消耗一定量的贵金属浆料,随着网板更换次数的降低,贵金属浆料无功消耗量也将随之降低。网板工艺监控功能将简化工艺控制工作,提高工艺稳定性、产品品质以及产品品质的一致性。

3 实施检测方法的有益效果

该检测方法规避了栅线印刷位置检测中的光污染问题,可在量产中实时在线检测栅线印刷位置精度并反馈测量值,实现金属栅线图形对位印刷的闭环控制。该检测方法同时也为采用图形识别技术和图形对位技术的选择性电极型晶硅太阳能电池丝网印刷设备提供了可直观衡量设备印刷精度的验证方法。此外,利用该检测方法可以实现对网板使用寿命的监测,提高网板和丝网印刷设备的使用率,降低生产成本,简化工艺控制。