滚动轴承清洁度——环保新方法

2013-09-12官萃斯凯孚中国销售有限公司上海200011

官萃 斯凯孚(中国)销售有限公司 (上海 200011)

0.引言

随着对可靠性要求的提高,轴承成为工程设计中一个非常重要的部件。越来越严格的要求可能会使以往正常使用的轴承无法满足现在的要求。虽然现在的轴承钢材质量提高了、轴承设计取得了进步,而且生产过程受到了更好的控制,但对轴承供应商来说,提供合格的产品来占领新兴的高科技市场(例如真空泵,压缩机和医疗设备等市场)仍是一项挑战。在实际业务领域中,某些特殊情况已经要求轴承交付前的内部颗粒物降至微米级。

除了某些行业的要求之外,个人客户、终端用户和工业主机客户有时也会提出特殊要求,使现代轴承生产的优势不复存在。例如现场运行过程中,由于暴露在严重污染的介质中、不正确的拆装和不细致的维护,轴承很容易丧失原有性能。

本文重点论述与颗粒杂质相关的轴承清洁度问题。对生产商来说,严格控制颗粒含量是生产过程中的一个瓶颈,而在大多数应用领域,保粒对轴承寿命的巨大影响,也希望能够解决这个问题。证轴承工作环境的清洁也是用户面临的一项难题。虽然出发点不同,但终端用户和供应商都清楚颗

1.颗粒对轴承性能的影响

如上文所述,在生产方式改进并且钢材质量提高之后,用Lundberg-Palmgren[1,2]寿命公式计算出来的轴承寿命仍然达不到SKF在20世纪70年代后期用实验性方法测得的非常长的轴承寿命,即使Lundberg-Palmgren计算公式结合一些经验法、增加的额定动载荷以及“寿命调整系数”[3,4]也是如此。新的实验结果与Lundberg-Palmgren公式计算寿命存在差异的原因在于Lundberg和Palmgren得出结论所依据的实验条件。所有实验都是在当时所能达到的最清洁的实验室条件下进行的。因此,他们假定污物颗粒不会对轴承寿命造成影响。但是实验中所用过滤器的绝对过滤精度都不高于10 µm,所以Lundberg-Palmgren寿命公式实际上没有排除由污物颗粒和粗糙接触[5]造成的来自表面的损伤。因此,试验环境越清洁(视当前状况而定),测得的轴承运行时间越长。Ioannides和Harris[6,7]据此作出了修正。新的寿命模型考虑了更多影响因素,包括表面损伤和颗粒污染。

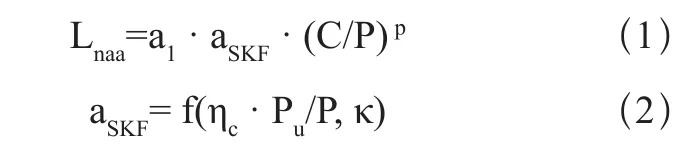

SKF《轴承综合型录》4000[8]发布以后,新的寿命模型引入了寿命修正系数aSKF(在ISO 281:2007[9]和ÖNORM M 6320[10]中分别表示为aISO和aON),用于考虑环境条件的影响,例如润滑膜k、杂质ηc和材料的疲劳载荷限度Pu。简单表达为公式(1)和公式(2):

新的寿命理论更重视来自表面的损伤,而不是传统的因材料夹杂而产生的来自表面下的疲劳,因为现在大多数滚动轴承故障都是由来自表面的损伤造成的。而且存在于滚动部件和滚道接触面上的颗粒污染物又是造成此类故障的主要原因。在考虑材料性质(即弹性模量、屈服强度、极限强度和泊松比)和摩擦系数的前提下,根据参考文件[11]中的有限元模型的分析,积存于滚动部件和滚道接触面上的颗粒在重载荷接触时主要在入口区产生形变,在经过赫兹接触区时几乎不发生变化,而是在配合面留下压痕。明显可以看出,脆性颗粒被挟带到接触面时会破碎成小块,而韧性颗粒在挟带过程中发生严重形变,随后在接触面受到挤压,如图1所示。Wan和Spikes[12]用各种固体碎屑行了非常有意义的研究,实验结果表明,标称硬度低于轴承钢材的大悬浮颗粒能够进入接触区,并损坏钢材表面。这一发现与Sayles等人[13]的研究结果完全一致,如图2所示。Sayles等人的研究表明,即使是非常软的碎片也会使硬配合面产生塑性变形。

图 1. 脆性颗粒和韧性颗粒的形变机制

图 2. 碎片大小与硬度的弹性/塑性状态图

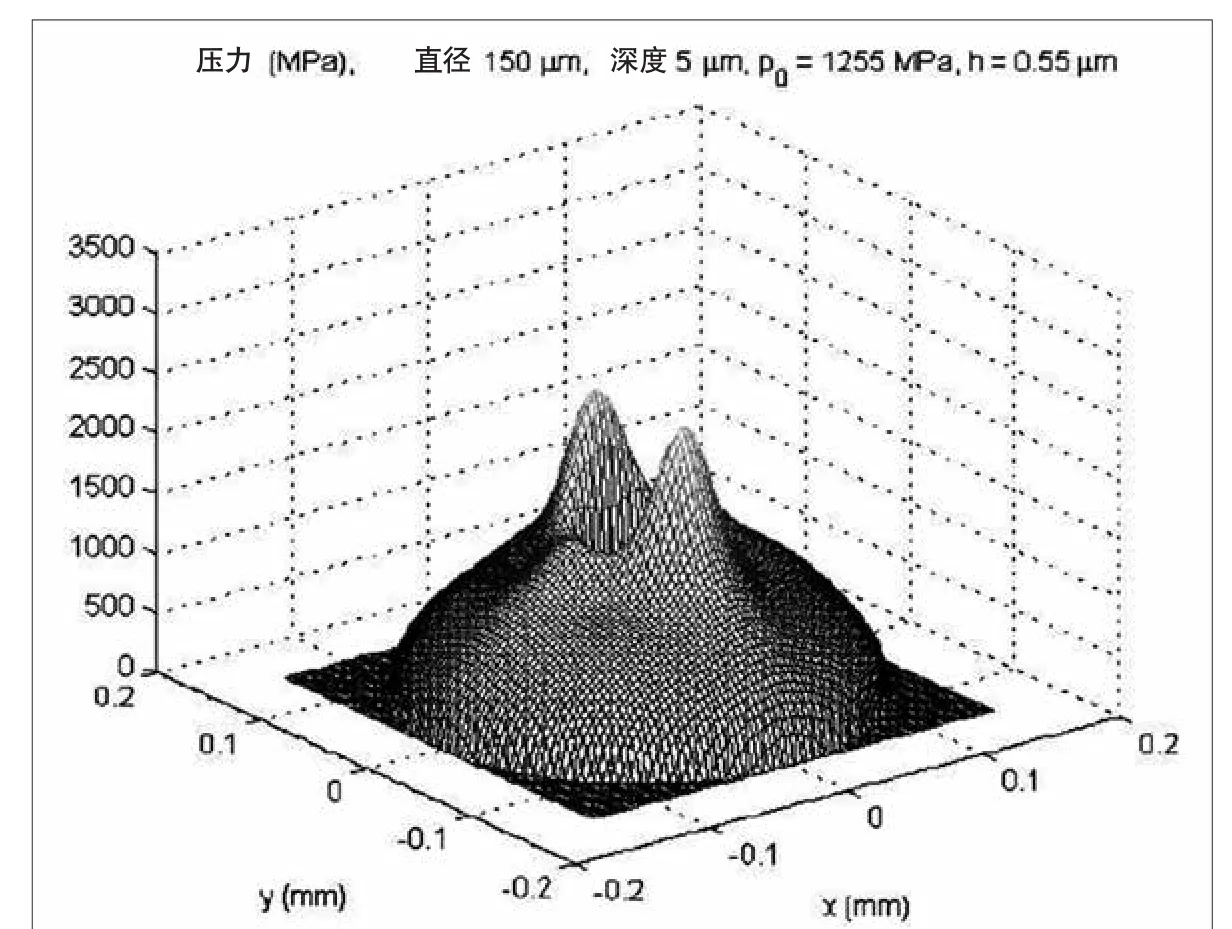

图3. 带0.55µm厚润滑膜的凹陷表面的接触压力[14]。

Gabelli等人的研究[14]表明,在产生压痕后的滚动过程中,在模拟的弹性流体动力润滑(EHL)接触面上的凹痕会严重影响接触压力和油膜的厚度。Gabelli等人在研究中观察接触压力的分布后发现,凹痕会引起高压力峰值,且当凹痕位于接触区时出现最大压力峰值。图3所示为滚动接触面带有0.55 µm厚的油膜时,凹陷表面的接触压力。最大赫兹压力p0为1255 MPa。在凹痕肩区附近可以清楚地观察到更高的压力峰值。

SKF研究人员发现,模拟EHL接触面上的凹痕造成的高压会引起很大的内应力,并使最大内应力位置从表面下转移至表面。图4所示为接触面中心凹陷表面的von Mises应力分布。可以看出,最大应力向表面移动,而且与其他条件相同的平滑赫兹接触面相比,最大应力的大小增加了。

接触面凹陷区附近周期性出现高应力可能会最终导致轴承表面发生疲劳故障,因为应力集中会增大凹痕附近局部位置发生故障的风险。在总体疲劳风险相同的情况下,凹陷表面比平滑表面能够抵抗的应力循环少,因此会缩短轴承寿命。

需要说明的是,上述内容是针对滚动接触面疲劳寿命缩短的情况。颗粒还能引起其他故障。例如轴承内部的颗粒会导致磨损,也就是说轴承元件会不断损耗,最后引发故障。因此,无论从理论还是实际的角度,减少轴承内部颗粒都会延长轴承寿命,提高轴承性能。

2.颗粒提取与测量方法

颗粒是导致轴承故障的重要原因。为避免轴承意外受损,需要对轴承组件进行清洁度评估,以便评估并保证轴承的性能。ISO 16232[15]规定了四种颗粒杂质的提取方法。.

• 摇动法:向轴承组件注入已知量的溶剂,封口后摇动,提取杂质。

图4. 接触面中心凹陷表面内部von Mises应力分布等值线图(与其他条件相同的平滑赫兹接触面对比)

• 加压冲洗:使用试验液体加压冲洗轴承,冲掉杂质以便提取。

• 超声波技术:超声波产生的微气泡在颗粒附近聚爆。然后颗粒就会被排出,在提取液中收集颗粒。

• 功能试验:模拟组件的运行状态,使用流动的液体将杂质从轴承表面分离,然后提取颗粒,见图4。

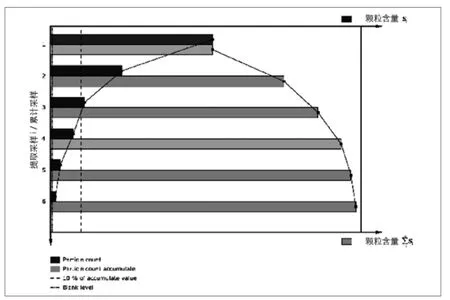

不论选择哪种提取方法,都要遵循一个共同的原则。ISO 16232介绍了一种有效的颗粒提取方法,如公式(3)与图5所示。

Sn代表最后一次提取的颗粒数量,Si代表每次收集到的颗粒数量。也就是说,直到最后一次的采样值(Sn)小于等于总采样值的1/10时才能停止提取。但是,如果6次提取之后仍不能满足公式(3),则提取参数无效,应重新检查。

表1. 颗粒分析方法汇总表

图5. 提取曲线

必须要注意的是,图5中的空白值反映组件操作和测试引入的杂质,该值也应小于假定的用重量法测定的清洁度水平的10%,或小于相关尺寸颗粒的规定数量的10%。

然后,可以通过几种方法来测定与分析提取的液体。根据ISO 16232[15],表1列出了几种不同的分析方法。实际操作时可以根据对分析结果的要求选择一种或多种方法。

3. SKF采用的方法

为了生产精益求精的产品,SKF根据ISO 16232的规定,采用了多种方法来测定轴承使用和生产过程中的污物含量。

介绍SKF采用的方法之前,首先说明造成疲劳寿命缩短和轴承故障的颗粒有可能的来源。轴承生产商和终端用户,包括产业链上的其他参与者(例如工业配套客户),必须尽可能减少颗粒数量,以便在一开始就达到最佳清洁度水平。

• 轴承生产过程

– 机械加工产生的金属碎片

– 从工具(砂轮、珩磨石)上掉落的陶瓷颗粒

– 热处理时产生的分解产物(氧化铁,炭黑)

– 研磨膏(碳化硅,氧化铝等)

– 运输设备、传送带上的磨损颗粒

– 防锈油、润滑脂等工艺流体污染

– 外界灰尘

– 纸箱、木箱等包装材料的纤维

– 重新包装造成的污染

– ……

• 安装过程

– 不洁净工具

– 不洁净环境

– 组装过程产生的金属颗粒

– ……

• 使用过程

–润滑油、润滑脂污染

– 从其他来源进入的污染物,例如齿轮磨损

– 从外界进入的杂质颗粒(密封不当)

– ……

3.1 轴承清洁度评估

为确保供应的轴承达到性能要求,需要对产品的清洁度进行检查评估。评估采用重量法和颗粒计数法。

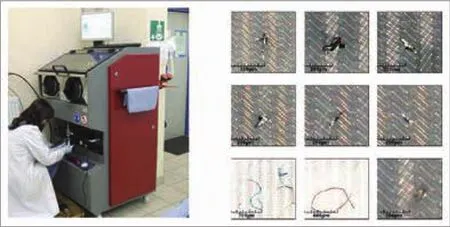

图6. 提取柜(左)和自动显微镜下的颗粒图(右)

图7. 采用在线过滤器时循环油润滑的ηc值 - β40(C)≥75,ISO 4406代码-/19/16[9]

图 8. 无尘室生产条件

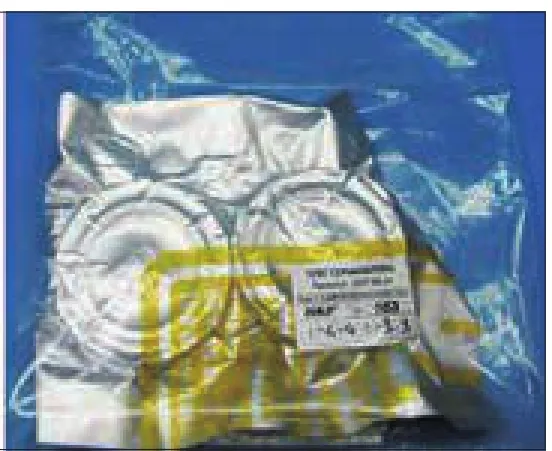

图 9. 半导体、医疗行业专用真空包装

重量法:准备过滤器,并在烤箱中烘烤数小时。冷却后用精密天平称量过滤器的重量。把组件放入玻璃碗中,玻璃碗预先用清洗剂清洗以避免交叉污染。将盛有组件的玻璃碗置于超声波环境中,用之前烘干并称量过的过滤器从液体中收集分离的颗粒。然后将带有颗粒的过滤器烘干后放在精密天平上再次称量。过滤器与之前相比的重量变化即为提取颗粒的重量。

颗粒计数法:本方法结合了加压冲洗法和自动显微镜技术。在密闭柜中进行提取,冲洗前测出密闭柜的空白值。冲洗完组件后,将过滤器在烤箱中烘干。然后使用自动显微镜来数出颗粒数量。最后生成组件清洁度代码和颗粒特征图。图6所示为显微镜视野下的颗粒图。

3.2 防止污染

SKF针对外部客户和内部自身生产条件提出了一系列方法,用于防止污染、提高轴承清洁度。

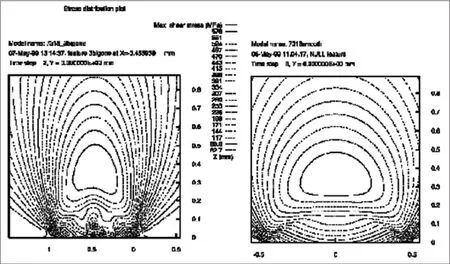

外部:在早期设计阶段,SKF工程师会与客户共同探讨轴承的使用,向客户推荐采用的轴承类型和密封技术,防止工作环境中的颗粒污染轴承。此外,采用过滤技术实现更清洁的润滑,也是有效防止润滑油污染、防止轴承使用过程中产生磨损碎片的一种方法。比如,现在可以在市面上购买到绝对精度为3 µm的过滤器。如果要轴承的寿命更长,还可以选择更精细的过滤器。而且,SKF《轴承综合型录》[16]和ISO 281:2007[9]中采用了定量参数ηc来代表不同的污染等级,因此能够更精确地预测轴承寿命L10。确定系数ηc的值时,根据ISO 4406:1999[17]来量化润滑油的污染等级,将其作为系数ηc的取值依据。图7[9]所示为使用在线过滤器时,确定循环油润滑ηc值的方法。在图中可以明确看出,ηc取决于润滑油膜厚度(k)、轴承尺寸(Dpw)和固体污染等级(用ISO 4406代码表示)。最后但同样重要的一点是,现在我们通过各种渠道来让客户了解轴承清洁度的重要性。为获得最佳轴承性能,轴承供应商和客户需要共同努力。

内部:为提高产品清洁度,SKF对每道工序都加倍重视。下面介绍了SKF采取的典型措施及相关图片。

• 无尘室:如图8所示,为避免空气中的灰尘和衣物纤维的影响、满足客户要求,某些高精度、超高精度和航空用轴承在无尘室中生产、保存和包装。

• 真空包装:如图9所示,在无尘室中生产的轴承用真空包装袋专门包装。包装包括1张铝箔、1个抗静电低密度聚乙烯(LDPE)袋,3个硅胶袋和1个标准LDPE袋。另外,为适应真空应用,里面的轴承也特别涂抹了少量润滑脂。该类轴承主要用于半导体和医疗行业。

• 激光标识:采用该技术代替蚀刻液,因为蚀刻液会产生颗粒。

4.挑战

用户采取了很多措施来避免轴承使用过程中受到的外部颗粒污染(即ηc),但对轴承生产环节产生的颗粒却了解不多。一些客户不断提高对产品的清洁度要求,但在某些工作条件下,这不一定能提高轴承的性能。例如,当滚动接触面之间建立起全膜润滑时,比油膜厚度小的颗粒通常会被冲走,而不会给滚道造成任何损伤。而且,除了生产过程形成的颗粒外,来自外部介质的碎片量也应控制在一定范围内,以便匹配轴承产品清洁度等级的要求。因此,要让用户形成对轴承清洁度的正确认识。

如上文所述,客户广泛采用过滤技术,但采用过滤方法存在两个主要问题。一个是过滤器堵塞,另一个是油添加剂会被去除。越精细的过滤器越容易堵塞。堵塞原因不仅是滤下的污染物增多,而且由于静电力太微弱,不能对大颗粒产生影响,而会使小颗粒卡在过滤器中。卡住的小颗粒会聚集在一起形成大块,阻塞过滤器。精细过滤的另一个问题是不溶于油的油添加剂可能会被去除。在某些情况下,例如使用静电过滤器时,即使某些添加剂可溶于油,也很有可能受静电场影响而被去除掉。

除了油润滑之外,从滚动轴承使用的润滑脂中分离污染物碎片也一直是一个技术难题,因为润滑脂不能通过次微米级的过滤器。虽然某些分离技术可以利用特定溶剂将浓稠的杂质碎片与润滑脂增稠剂分离开,但这些溶剂通常都对环境有害,而且违反安全、健康、环境方面的法规。此外,纤维等低密度杂质碎片不能用常规方法从润滑脂中分离。而且在润滑脂供应商看来,生产颗粒含量低于特定范围的润滑脂是不现实的。无论在生产环节还是在使用环节,上述所有限制因素都对脂润滑轴承的清洁度评估造成了困难。

5.未来的发展与结论

理论上讲,新的SKF寿命理论对解释和预测由颗粒污染ηc引起的疲劳寿命缩短是有帮助的,并在如今广泛应用于轴承工作环境的污染分析。本文所述各种研究都证明了轴承清洁度对轴承应用的重要性。为了提高轴承清洁度,供应商和终端用户双方应共同努力,既要改进生产工艺,又要避免工作环境中的交叉污染。为了准确了解产品的清洁度水平,应该通过特定的评估来确定颗粒含量,这也有利于我们不断改进。虽然我们为解决这个问题付出了很多努力,但在这个领域还存在很多挑战,例如从脂润滑轴承中分离碎片。清洁度提高后,轴承寿命随之提高,也间接为环保做出了贡献。但是,客户和终端用户应该对轴承清洁度形成正确的认识。过度的关注和不现实的要求不会让轴承性能提高很多,反而会耗费更多能源,不利于环保。致谢:

在此谨向荷兰Nieuwegein SKF工程研发中心(ERC)高级研究员G. E. Morales-Espejel先生以及瑞典Gothenburg SKF生产开发中心(MDC)项目经理J. V. Riet先生对本文的技术支持表示感谢。

[1]Lundberg, G.; Palmgren, A.: Dynamic capacity of rolling bearings, Acta Polytechnica, Mech. Eng. Vol. 1, No. 3 (1947)

[2]Lundberg, G.; Palmgren, A.: Dynamic capacity of rolling bearings, Acta Polytechnica, Mech. Eng. Vol. 2, No. 4 (1952)

[3]Fernlund, L.: The interaction between strategy and technological progress, SKF Ball Bearing Journal, Special Issue 1989

[4]Wuttkowski, J.; Ioannides, E.: The new life theory and its practical consequences, SKF Ball Bearing Journal, Special Issue 1989

[5]Ioannides, E.; Jacobson, B.: Dirty lubricants – reduced bearing life, SKF Ball Bearing Journal, Special Issue 1989

[6]Ioannides, E.; Harris, T. A.: A new fatigue life model for rolling bearings, ASME Journal of Lubrication Technology, Vol. 107 1985,pp. 367-378 and Ball Bearing Journal, 224, pp. 2-21

[7]Ioannides, E.; Bergling, G.; Gabelli, A.: An Analytical Formulation fort he Life of Rolling Bearings, Acta Polytechnica Scandinavica, mechanical engineering series No. 137, ESPOO 1999

[8]SKF, General Catalogue 4000, 1994-12

[9]ISO 281:2007, Rolling Bearings – Dynamic Load Ratings and Rating Life, second edition, 2007

[10]ÖNORM M 6320-1:2007-11 Vorschlag, Tragfähigkeit von Wälzlagern; Teil 1: Berechnungsverfahren für (Rotations-) Wälzlager

[11]Kang, Y.; Sadeghi, F.; Hoeprich, M. R.: A Finite Element Model for Spherical Debris Denting in Heavily Loaded Contacts, Journal of Tribology, Vol. 126, pp 71-80 (January 2004)

[12]Wan, G.T.Y.; Spikes, H. A.: The Behavior of Suspended Solid Particles in Rolling and Sliding Elastrohydrodynamic Contacts,STLE Tribol. Trans., 31(1), pp 12-21, 1988

[13]Sayles, R. S.; Hamer, J. C.; Ioannides, E.: The Effects of Particulate Contamination in Rolling Bearings – A State of the Art Review,Proc. of IMechE, 204, pp 29 – 36 (1990).

[14]Gabelli, A., Morales-Espejel, G. E.; Ioannides, E.: Particle Damage in Hertzian Contacts and Life Ratings of Rolling Bearings,Tribology Transactions, 51:428-445, 2008

[15]ISO 16232:2007, Road Vehicles – Cleanliness of components of f l uid circuits – part 1 to 10, f i rst edition, 2007

[16]SKF, General Catalogue 6000, November 2005

[17]ISO 4406:1999, Hydraulic f l uid power – Fluids – Methods for coding the level of contamination by solid particles