TB6钛合金激光喷丸与机械喷丸残余应力场有限元模拟

2013-09-12胡正云李满福谢兰生

胡正云, 李满福, 谢兰生

(1.南京航空航天大学机电学院,南京 210016;2.中国直升机设计研究院,江西景德镇 333001)

激光喷丸,又称激光冲击强化(Laser Shock Peening,LSP)是一项新的表面处理技术。所谓激光喷丸就是利用高能量密度的短脉冲激光束辐照待加工材料的保护层,使其瞬间形成等离子体,随后等离子体迅速膨胀,产生一个向材料内部传播的强冲击波。在强冲击波的作用下,使得材料表层产生残余压应力,从而提高工件的疲劳寿命、耐腐蚀性等多种力学性能[1]。与传统机械喷丸(Shot Peening,SP)相比,激光喷丸可以获得较深的残余应力影响层[1]。

目前,国内外对于喷丸强化的研究主要集中在疲劳性能、残余应力和金相组织上[2~5]。高玉魁[2]对TB6钛合金表面强化进行了实验研究,研究了机械喷丸对钛合金的残余应力场和疲劳强度的影响;Shepared[3]等对Ti-6Al-4V合金进行了激光喷丸实验研究,重点研究了不同参数下金相组织的变化和残余压应力的分布;Rodopoulos[4]等对2024铝合金进行了激光和机械复合喷丸强化实验研究,对比了不同喷丸工艺条件下材料的疲劳性能。国内外对喷丸进行了大量数值模拟方面的研究,大多是单工艺下残余应力分布情况的研究,利用数值模拟的方法研究复合强化工艺的报道则较少[6~10]。

本工作运用有限元软件ABAQUS模拟TB6钛合金激光喷丸和机械喷丸的过程,着重对比了两种喷丸工艺所形成的应力波以及残余应力场的特点,研究了上述两种喷丸工艺的复合工艺对残余应力场的影响。

1 有限元模型

激光喷丸过程是一个瞬态冲击问题。短脉冲激光所诱导的冲击波持续时间很短,当材料表面局部区域受到冲击载荷的作用时,扰动由受冲击区域向周围传播,这种扰动的传播就形成了应力波。应力波在传播过程中会产生透射和反射,加载和卸载的现象[11],从而将导致塑性变形不充分,残余应力场不稳定。机械喷丸也存在同样问题。为此在模型外围加上无限单元,防止应力波反射对已经形成的应力场产生干扰。

1.1 有限元模型

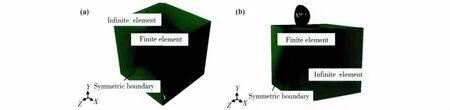

由于冲击载荷与材料都具有对称性,故选择四分之一模型进行模拟研究。有限单元C3D8R是三维实体八节点缩减积分单元,用于模拟激光冲击区和残余应力影响区的应力分布,无限单元CIN3D8是三维八节点无限单元,用于防止应力波的反射对已经形成的结果造成影响。图1a中激光喷丸有限单元区域为6mm×6mm×6mm,单元尺寸0.1mm。图1b中机械喷丸有限单元区域为1mm×1mm×1mm,单元尺寸0.02mm,无限单元区域与有限单元区域尺寸相等。弹丸单元类型以六面体为主,单元尺寸为0.02mm。

图1 激光喷丸(a)与机械喷丸(b)有限元模型Fig.1 Finite element models of LSP(a)and SP(b)

1.2 材料模型与载荷

材料为TB6(Ti-1023)钛合金,TB6钛合金是一种高强、高韧并具有优良加工性的近β型钛合金,可用于316℃以下工作的发动机和飞机构件。假定材料本构为线性硬化模型。材料的主要力学性能参数已在表1中列出。

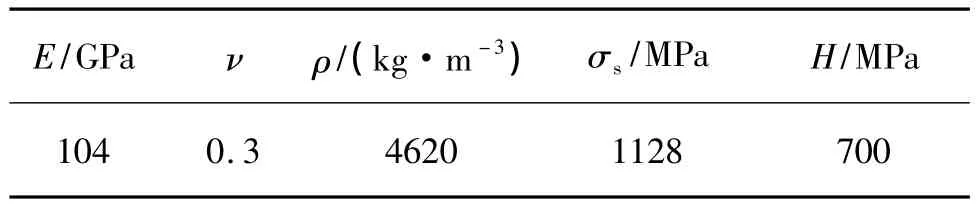

表1 TB6的主要力学性能参数[12]Table 1 Mechanical properties for TB6

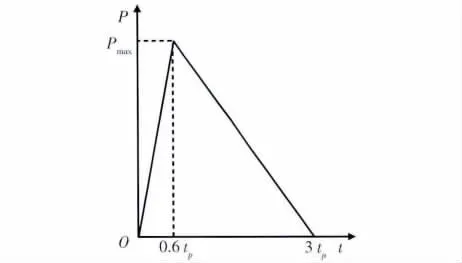

已有很多学者对激光诱导冲击波峰值压力的计算进行了深入的研究,可将时间-压力曲线简化为三角形[13]。如图2所示,tp为激光脉冲持续时间,本工作取23ns,Pmax为激光诱导冲击波峰值压力。

对于机械喷丸而言,可将弹丸视为刚体。铸钢丸密度为 5.5g/cm-3,弹性模量 210GPa,泊松比0.3,直径0.58mm,摩擦系数0.25。

图2 冲击波的压力-时间曲线Fig.2 History of shock pressure amplitude

2 激光喷丸模拟结果分析

2.1 冲击波峰值压力对残余应力的影响

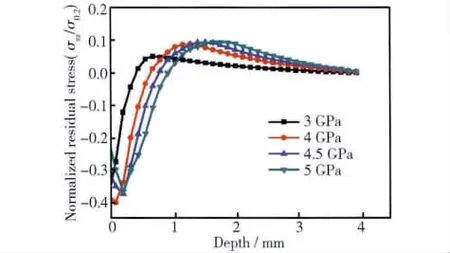

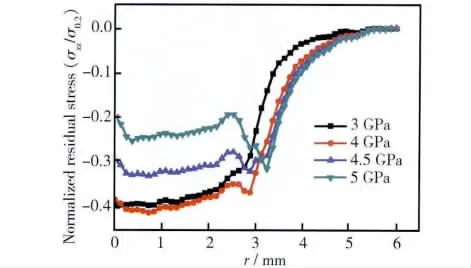

由图3可知,随着峰值压力的提高,残余压应力层深度逐渐增大。当峰值压力为4GPa时,最大残余压应力(约0.4σ0.2)出现在材料的近表层,离表层约0.1mm。随着激光功率密度的增加,最大残余压应力值先增大后减小,这种变化趋势与表层残余压应力变化趋势一致,如图4所示。

由图4可以看出,当激光诱导的冲击波的峰值压力超过4GPa时,表面残余压应力水平段的幅值却减小。这是因为激光诱导冲击波在形成初期可以视为一维应变平面波,当加载波的强度高于2HEL(HEL为材料的雨贡纽弹性极限)时,将会出现反向屈服的现象。原先所形成的残余压应力在强度较大的卸载波的作用下,压应力效果有所减弱。同时,由于表面瑞利波和切变波能量增强在光斑中心汇聚,使得中心区域应力水平下降。

图3 不同峰值压力下残余应力沿深度方向分布Fig.3 Residual stress distribution along the depth direction(different peak pressure)

图4 不同峰值压力下残余应力沿表面分布Fig.4 Residual stress distribution along the surface(different peak pressure)

2.2 冲击次数对残余应力的影响

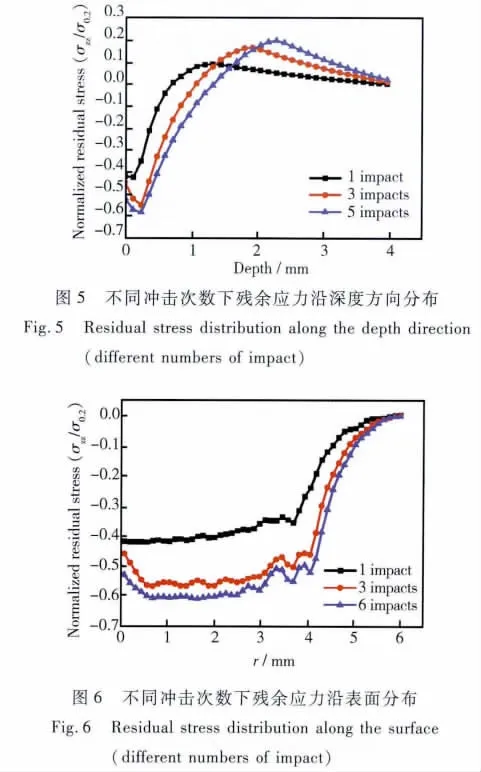

由图5和图6可以看出随着冲击次数的增加,最大残余压应力的幅值、影响层深度和表面残余压应力也在增加,最大残余应力可达到屈服强度的0.6倍。但是随着冲击次数的增多,材料的加工硬化效果明显。如图5,6所示,从第3次冲击与第5次冲击的曲线中可以看出影响层深度和最大残余压应力都比较接近。因此,采用激光喷丸工艺时,考虑到经济效益和效率,需要合理选择冲击次数。

3 机械喷丸模拟结果分析

3.1 弹丸速率对残余应力的影响

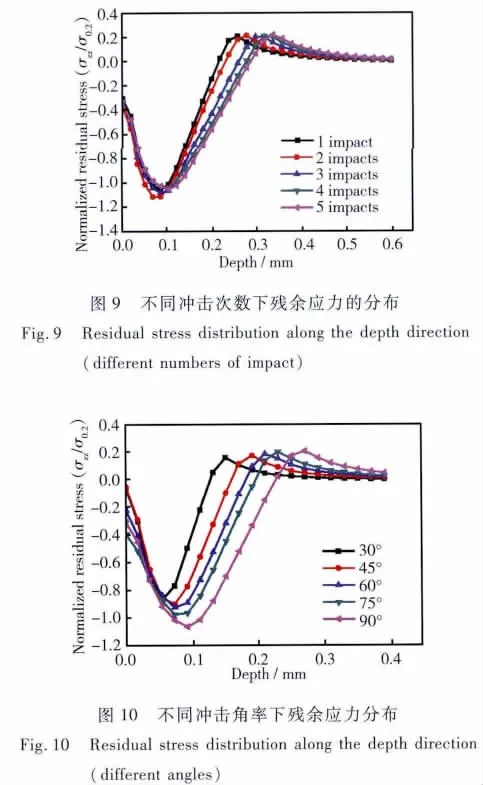

如图7所示,随着弹丸速率的增加,残余应力影响层深度也在增加。当弹丸以75m/s的速率冲击时,残余压应力影响层深度约为0.25mm,最大残余压应力几乎不变,始终是1.1σ0.2,较激光喷丸获得的最大残余压应力 0.6σ0.2高出 83.3%。由图 8 可以看出随着速率的增加,等效塑性应变也在增加,其影响层深度同图7一致,说明了塑性应变与残余应力有着对应关系。

3.2 弹丸冲击次数和冲击角度对残余应力的影响

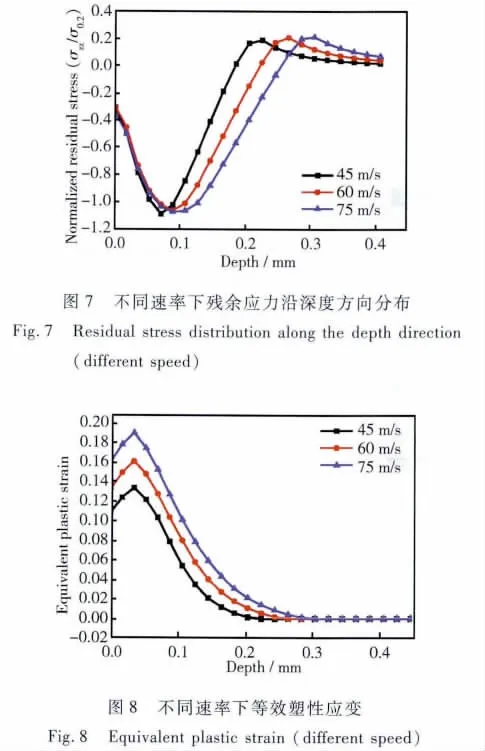

如图9所示,随着冲击次数的增大,残余压应力的影响层深度也随之增大,当撞击5次后残余压应力深度可以达到0.3mm,但是最大残余压应力几乎没有变化,约为 1.1σ0.2,且最大残余压应力的位置有逐渐向材料内部移动的趋势。

为防止反弹的弹丸与其余弹丸干涉,弹丸需以一定角度喷射,设角度为弹丸速度方向与材料表面的夹角。如图10所示,随着冲击角度的增大,残余压应力的影响层深度不断增大,最大残余压应力出现的位置向材料内部移动的趋势明显。随着角度的增大,弹丸的动能转化为材料塑性变形能的效率也逐渐加大,表层的残余压应力和最大残余压应力也逐渐加大。

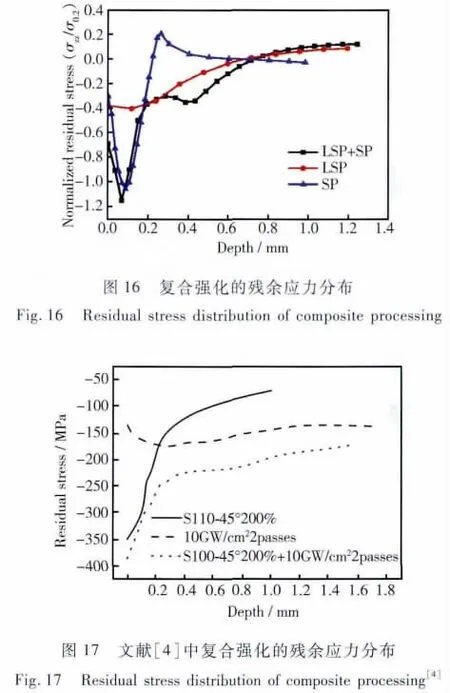

4 两种喷丸工艺的对比与复合

由上述可知,激光喷丸可以获得较深的应力影响层,机械喷丸可以获得大的残余压应力。鉴于两者效果的不同,做了以下的对比与复合。

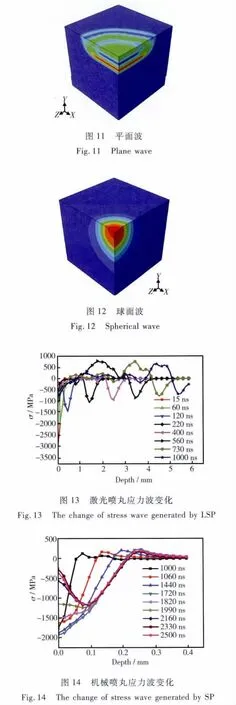

4.1 应力波的对比

所谓的应力波实质就是扰动由近及远的传播。依据应力波波阵面的形状可以将其分为平面波,球面波和柱面波。激光喷丸所形成的应力波近似平面波,而机械喷丸所形成的应力波为球面波,分别如图11,12所示。这也就是两种工艺力学上的区别。

4.2 应力波传播规律的对比

图13,14分别表示了激光喷丸和机械喷丸在不同时刻应力在深度方向上变化过程。

由以上两幅图中可以看出加载波的波阵面由原先的陡峭逐渐变得倾斜平缓,说明应力波在材料中传播,能量不断地耗散,绝大部分转化为材料的塑性变形能,形成残余压应力层。由图13可以看出平面波应力幅值在1mm之内衰减十分迅速,在1mm之外有所衰减但比较缓慢,且应力幅值已经低于材料的屈服强度。模型的总分析步时间为4000ns,在之后3000ns内在此材料阻尼的作用下,应力波的能量逐渐衰减到零,形成稳定的残余应力场。由图14可以看出球面波在产生之后的1500ns内就已经形成了稳定的残余应力场,残余压应力的深度大约在0.2mm左右。两种喷丸工艺所得的应力影响层深度不一,与两者形成的应力波有关,球面波从开始形成就向四面八方传播,能量耗散比平面波来的要快,应力影响层深度比平面波的小。平面波在形成初期可以视为一维应变平面波,能量较集中,随着应力波向前传播,能量逐渐耗散,应力波由先前的平面波逐渐转变为类似球面波的波形结构,直至消失。

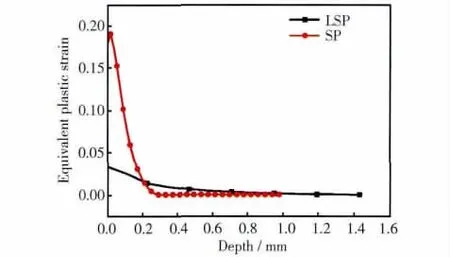

4.3 塑性应变的对比

机械喷丸时由原先的点接触转化为面接触,而形成球面应力波,形变逐渐增大,弹丸的能量支持着剧烈的塑性变形;而激光喷丸作用区域是一个面积不变的面,在平面波形成初期可以将其视为一维应变应力状态,在此过程中伴随着复杂的加载、卸载和反向屈服等现象,残留的塑性应变较小。随着应力波的传播,平面波也在渐渐地向球面波转变,能量已经减弱不足以发生塑性变形。

由图15可以看出激光喷丸引起等效塑性应变的深度为1mm,和激光喷丸残余应力影响层深度相近,机械喷丸的等效塑性应变深度为0.25mm,与其残余应力影响层深度相近,塑性应变与残余应力的对应关系得到了进一步的论证。机械喷丸的塑性应变较激光喷丸高出很多,这也是最大残余压应力高出激光喷丸的主要原因。

图15 等效塑性应变对比Fig.15 Comparison of equivalent plastic strain

4.4 两种喷丸工艺的复合

考虑到裂纹多数在表面形核,并向内部扩展,较大的表面残余压应力可以有效抑制裂纹的表面形核,较深的残余应力影响层可以延缓裂纹的扩展。采用两种喷丸工艺复合的方式可以获得较大的残余压应力和较深的应力影响层。图16中表示了激光喷丸后附加机械喷丸的残余应力曲线,图中激光喷丸参数是4GPa峰值压力冲击一次,机械喷丸弹丸速度60m/s并冲击一次,从复合工艺的曲线中可以看出表层的残余压应力与机械喷丸相近,影响层深度与激光喷丸相近,复合强化的残余应力分布情况与文献[4](图17)中复合强化实验结果趋势一致。

5 结论

(1)激光喷丸产生的平面波在传播时能量较集中,能形成较深的残余应力影响层,影响层深度达1mm;机械喷丸产生的球面波在传播时能量发散,形成的残余应力层较浅,影响层深度在0.25mm左右。

(2)等效塑性应变与残余应力存在着对应关系,等效塑性应变越大残余应力越大,且两者的影响层深度一致。

(3)采用激光喷丸和机械喷丸的复合喷丸强化工艺时,可以获得较高的表层残余应力和较深的影响层,最大残余压应力可达到屈服强度的1.2倍,应力影响层深度是机械喷丸工艺的3倍。

[1]HAMMERSLEY G,HACKEL L A,HARRIS F.Surface prestressing to improve fatigue strength of components by laser shot peening[J].Optics and Lasers in Engineering,2000,34:327-337.

[2]高玉魁.喷丸对Ti-10V-2Fe-3Al钛合金拉-拉疲劳性能的影响[J].中国有色金属学报,2004,14(1):60-63.(GAO Y K.Influence of shot peening on tension-tension fatigue properties in Ti-10V-2Fe-3Al titanium alloy[J].The Chinese Journal of Nonferrous Metals,2004,14(1):60 -63.)

[3]SHEPARD M J,SMITH P R,AMER M S.Introduction of compressive residual stresses in Ti-6Al-4Al simulated airfoils via laser shock processing[J].Journal of Materials Engineering and Performance,2001,10(6):670 -678.

[4]RODOPOULOS C A,ROMERO J S,CURTIS S A,et al.Effect of controlled shot peening and laser shock peening on fatigue performance of 2024-T351 aluminum alloy[J].Journal of Materials Engineering and Performance,2003,12(4):414-419.

[5]CAO Y F,SHIN Y C,WU B X.Parametric study on single shot and overlapping laser shock peening on various metals via modeling and experiments[J].Journal of Manufacturing Science and Engineering,2010,132:1-10.

[6]DING K,YE L.Three-dimensional dynamic finite element analysis of multiple laser shock peening processes[J].Surface Engineering,2003,19(5):351-358.

[7]MEGUID S A,SHAGAL G,STRANART J C,et al.Three-dimensional dynamic finite element analysis of shotpeening induced residual stresses[J].Finite Elements in Analysis and Design,1999,31:179-191.

[8]张洪伟,张以都,吴琼.喷丸强化过程及冲击效应的数值模拟[J].金属学报,2010,46(1):111 -117.(ZHANG H W,ZHANG Y D,WU Q.Numerical simulations of shot-peening process and impact effect[J].Acta Metallurgica Sinica,2010,46(1):111 -117.)

[9]MAJZOOBI G H,AZIZI R,NIA A A.A three-dimensional simulation of shot peening process using multiple shot impacts[J].Journal of Materials Processing Technology,2005,164:1226-1234.

[10]彭薇薇,凌祥.激光冲击残余应力场的有限元分析[J].航空材料学报,2006,26(6):30 -37.(PENG W W,LING X.Residual stress field induced by laser peening:A finite element analysis[J].Journal of Aeronautical Materials,2006,26(6):30 -37.)

[11]王礼立.应力波基础[M].北京:国防工业出版社,2005.

[12]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002.

[13]ARIF A F M.Numerical prediction of plastic deformation and residual stresses induced by laser shock processing[J].Materials Processing Technology,2003,136:120-138.