H68M黄铜微区塑性变形行为研究

2013-09-12熊显渝

熊显渝

(重庆长安工业公司,重庆 401120)

某产品在使用过程中发生了多起重大安全事故,在事故原因分析时,肉眼发现该产品上的一个H68M黄铜部件,在零件局部较小区域内,多次呈现出与正常变形不一致的异常塑性变形。

首先需要确认零件内部是否存在异常塑形变形的特征信息,弄清异常变形(微观)区域的位置、大小和分布等特征,才能顺藤摸瓜探索这种导致变形的驱动力源头。在此基础上才有可能找到改进产品设计的方法措施,达到最终消除安全事故隐患的目的。

本试验立足于铜锌合金形变过程中,会在规则排列的晶体结构中萌生出位错和孪晶缺陷的物理冶金理论,采用了金相显微组织观察和扫描电子显微镜二次电子图像分析相结合的试验方法,借助微区硬度测试技术,对3种不同的形变样品进行分析比对。

1 试样制备和试验方法

本试验选用的3个样品,分别取自不同形变类型失效产品。试样制备方法如下:采用高频电火花线切割机,先在成品尾端面变形区域的中心部位,切取宽度约为5 mm的纵截面样品。然后用金相样品镶嵌机将样品制成直径为22 mm、高为12 mm的圆柱形试样,经粗磨、细磨、抛光等一系列工序,获得平整、无形变层的光亮表面 。最后经氯化高铁、盐酸水溶液轻微浸蚀。

经浅浸蚀的金相试样在LEICA型光学显微镜下用明场观察,放大倍率500×。在扫描电子显微镜的二次电子图像观察(放大倍率500×~1000×)时,也采用相同的试样,但需用银粉导电胶将用塑料粉镶嵌的金属试样接地,以降低吸收、透射类电子的干扰,提高图像清晰度。硬度测试在型号为ZWICK-3212002的维氏硬度计,试验力为1.96 N。

参与3种模拟试验试样的受力和变形类型见表1。

表1 3类变形底火的几何外形和形成条件

图1 Ⅰ型火帽壳外底面变形后的形貌

图2 Ⅱ型火帽壳外底面变形后的形貌

图3 Ⅲ型火帽壳外底面变形后的形貌

2 3种类型金相试样的微观变形特征

1)Ⅰ型火帽壳轴向剖面塑性变形特征见示意图4所示,金相试样的变形特征见表2所示。

图4 Ⅰ型火帽壳轴向剖面塑性变形示意图

表2 Ⅰ型金相试样的变形特征

图5 凸台左侧的滑移带呈“八”字走向

图6 凸台右侧的滑移带呈“八”字走向

图7 凸台左侧的滑移带呈“八”字走向

图8 轴心位置下端无滑移带,部分晶粒内有孪晶

2)Ⅱ型火帽壳轴向剖面塑性变形特征见示意图9所示,金相试样的变形特征见表3所示。

图9 Ⅱ型火帽壳轴向剖面塑性变形示意图

金相试样的变形特征见表3所示。

表3 Ⅱ型金相试样的变形特征

图10 凸台右侧的滑移带呈“八”字走向

图11 凸台轴心位置上端部分晶粒内有滑移带,无孪晶

图13 火帽壳左外侧肩边缘,较大范围内覆盖滑移带

3)Ⅲ型型火帽壳轴向剖面塑性变形特征见示意图14所示,金相试样的变形特征见表4所示。

图14 Ⅲ型火帽壳轴向剖面塑性变形示意图

表4 Ⅲ型金相试样的变形特征

图15 凹坑右侧表层有少量不连续的滑移带

图16 凹坑轴心位置中部呈分散分布的滑移领域

图17 凹坑中部和内底面均无滑移带,内层出现较多孪晶

图18 底部无滑移带,有较多孪晶

4)经不同变形的3类产品试样的硬度值(HV0.2)如表5所示。

表5 3类产品试样的硬度值

3 试验结果的分析和讨论

1)H68M黄铜是一种含32%Zn和68%Cu的Cu-Zn两元合金,由于元素Cu的晶体结构为面心立方;Zn的晶体结构为密排六方,2种组元的晶格类型不同,形成有限固溶体。Cu的原子半径(当配位数为12时)为12.8 nm、元素Zn的原子半径(当配位数为12时)为13.8 nm,这2种组元的原子半径相近,形成置换式固溶体。元素Cu是溶剂,所以H68M黄铜的晶体结构与面心立方相近[1]。

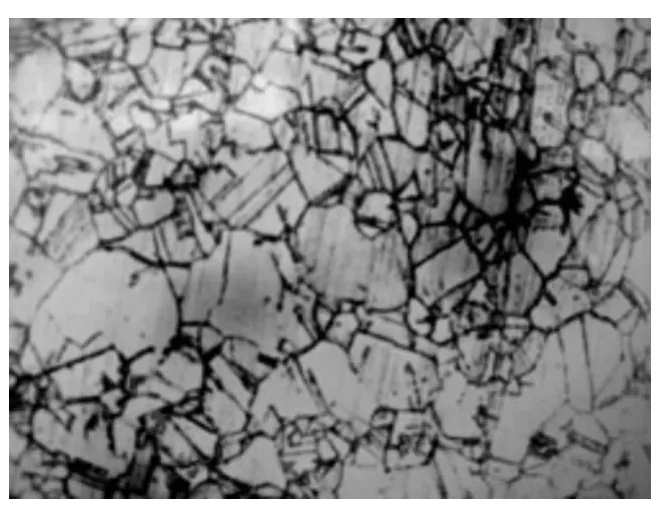

具有面心立方结构的金属在外力作用下,由于滑移系多,容易沿特定的平面发生塑形变形。当滑移面上大量的位错移出后,则在晶体表面形成一条条滑移线,使光滑表面变得粗糙。滑移线是由一组相互平行的位错台阶痕(线)组成。高分辨率电子显微镜观察到相邻两条滑移线间距约100个原子间距。

试验中在显微镜和扫描电镜下看到的是由许多滑移线构成的滑移带,滑移带的走向与试样表面大致平行。单条滑移带宽度大约1000个原子间距。相邻2条滑移带的间距约10000个原子间距,相当于肉眼的分辨率0.2 mm。试样经轻腐蚀后,观察到的滑移带比实际宽度大一点。

参与试验的3个试样的平均晶粒度,根据GB/T6394—2002第2级别图[2]都评为9级,属于细晶粒的铜合金。晶粒越细,单位体积中的晶界面积越大,在切应力作用下由于滑动在晶界受阻,有利于位错的形成,导致应力集中和基体硬化。

2)应力类型和应力大小与晶体缺陷的关系。从外加的应力类型来说,只有剪切应力才能形成位错和孪晶缺陷。变形区内的压应力,其变形效果实质上是造成整块基体的平移,在基体内部之间并不发生相对位移,没有切应力,形成不了位错。如火帽壳内底面虽然受到超强气压瞬间压应力作用,由于没有切应力(或分量),所以底表层基体中没有位错,硬度也不会明显升高。

从应力大小考虑,只有当切向应力大于(形成位错所需的)临界分切应力时,能形成位错。当切向应力小于(形成位错所需的)临界分切应力时,虽然不能形成位错,但仍会在一些晶粒内形成孪晶。从结构上说,孪晶由2个镜面对称的晶面构成,通常有一个共格界面。从能量上说,形成共格型界面所需要的能量仅为形成位错所需要的能量的十分之一 ,形成半共格界面能量也仅为形成位错所需要的能量的二分之一。

在火帽壳凸台峰顶位置,因切应力很大,全部被位错线占领,位错线茂密,基体硬度升高,但看不到孪晶;随着离凸台峰顶位置渐远,切应力逐渐减少,位错密度越来越小,直至消失。但这时的切应力大小,给孪晶的形成提供了足够的空间。

3)试验发现位错线和孪晶在样品中的形成和分布,与晶体在空间中所处的位向有关。即使在同一个微观领域内,并不是所有晶粒都会形成滑移线,而只有那些平行于表面的走向上切应力最大,所以试验中观察到的长、厚且密滑移带总是出现在切应变最大的表层,特别是在火帽壳凸台的峰顶位置。孪晶出现在切应变较小的区域,无切应变的区域既无位错又无孪晶,而在切应变较大区域,便是位错和孪晶的共生区。

目前铜中孪晶对硬度等力学性能的影响已有报道[3],特别是当孪晶片层厚度减小到纳米级尺度对材料强韧性的影响更受到广泛关注[4]。位错和孪晶缺陷均能不同程度地升高基体硬度,硬度分布与位错和孪晶的比例有关,位错所占的比例越大的区域,硬度升得越高,如本试验的3种试样上,由于两种晶体缺陷的配比不同,同一个样品中硬度可相差36~50 HV。

4)从晶体结构上说,位错形成是一种大量原子集团以原子间距整数倍的距离集体迁移的行为;所以微观存在的位错线能够聚合成宏观可见的位错带,属于线缺陷。孪晶形成是部分原子围绕共格界面集体转动,虽然单个原子移动的距离只有一个原子间距的几分之一,但众多原子累积起来的切变位移,仍可以达到原子间距的许多倍,从而使这种缺陷达到宏观尺度,属于面缺陷。

从能量上说,位错和孪晶均存在于晶体结构畸变区,该处原子排列具有不同程度的紊乱现象,与无晶体缺陷处的基体相比,具有较高的位能。这些区域更易受到浸蚀剂的腐蚀,所以经轻腐蚀的金相试样面上,不但缺陷部位颜色较深,而且在缺陷部位产生微观凹陷。前者给光学显微镜观察带来衬度,后者造成的高度差,恰恰是扫描电镜中二次电子图像清晰成像所必须的[5]。

5)试验样品剪切应力的来源。试验样品取自三种不同变形的火帽壳,在火帽壳与一个称为三爪火台的零件过盈紧配合,两者之间有一个恒定的间隙,若点燃底火,则产生瞬间冲向壳底面的气压力,这种压力对整个底面接近于平均分布,表层基体几乎没有相对位移,不发生切变,没有切应力,所以3个样品在这个部位并未显示出位错和孪晶。

火帽壳外侧底面与内底面不同:外底面承受一个高硬度零件的快速撞击,形成一个小凹坑(也可理解为外底面上凹坑的产生必然存在一个冲击载荷)。在弧形凹陷面上各个不同部位,则受到大小和方向不同的瞬间冲击力:凹面边缘即凸台位置,以切应力为主,位错密度最高;而凹面底部相当于轴心部位,以压应力为主,两者之间有一些切应力,所以该处也会出现一些位错滑移线。

6)本研究的试验结果对本次安全事故原因分析至关重要,作为实际应用往往是对实验结果逆向思维,即将观察到的火帽壳纵向剖面上的位错、孪晶缺陷的多寡、分布状况及其变化规律,反推基体金属中形变部位曾经遭受过的外载荷大小、方向和分布等重要信息。基于本次实验结果,曾经众说纷纭的"火帽壳有没有承受过应力?"等等疑点,就会迎刃而解了。这也是本次试验方法的设计思路。

采用本文介绍的试验方法,可以实实在在地观察到基体中易被人忽视的滑移线和孪晶。值得欣慰的是,扫描电子显微镜和光学显微镜虽然成像原理不同,但是最终获得的试验结果几乎完全吻合。这表明零件变形区内的晶体缺陷确实存在,观察到的图像具有可信性。

4 结论

1)具有面心立方的H68M黄铜样品,晶体结构中的位错滑移线和孪晶缺陷的数量、分布和类型与所承受的剪切应力大小、方向有密切的关系。所以可根据试验获得的晶体缺陷的数量、分布和类型,推算外载荷的有关信息。本实验在方法上具有某些独创性。本文试验研究了一种将光学金相、电子金相和硬度测试相结合的综合实验方法,该方法立足于较成熟的晶体位错理论,对深入研究H68M黄铜的冷变形微观行为,提供了一种较为实用可靠的方法。

2)凡经历过冷变形的H68M黄铜,在微观晶体结构上看,必然会在原来规则排列的晶体点阵中产生晶体缺陷,对于具有面心立方的铜-锌合金来说,缺陷的类型主要是位错和孪晶。根据这一理论,本试验比较详尽地观察比对了三个样品在各个部位的位错线和孪晶的数量、分布和走向特征,表明参与本试验的三种类型的样品的晶体结构中,都存在微观变形的踪迹。只是在变形微区的不同部位,随着变形方向和大小的不同,呈现出缺陷的数量、种类、分布和严重程度上有所区别。

3)本试验证实了在一个无法观察到的密闭空间内,两个过盈配合的零件之间竟然发生了不该发生的相对位移(是本次重大安全事故的导火线)。这一发现其重要性是不言而喻的,因为它不仅转变了产品的设计思路,而且为改进设计、最终消除安全事故隐患指明了方向和途径,也为重点产品的国产化作了贡献。

[1]北京钢铁研究总院.合金钢手册:上册第一分册[M].北京:中国工业出版社,1971.

[2]GB/T6394—2002,金属平均晶粒度测定方法[S].

[3]陈先华.孪晶对Cu的力学和电学性能影响的研究进展[J].材料工程,2011(9):87-91.

[4]卢磊,卢柯.纳米孪晶金属材料[J].金属学报,2010,46(11):1422-1427.

[5]张清敏.扫描电子显微镜和X射线微区分析[M].天津:南开大学出版社,1988:12-15.