最先进的水泥熟料生产工艺——绿源1000t/d流化床水泥窑的实践

2013-09-10齐砚勇

齐砚勇

(西南科技大学,四川 绵阳市 621010)

世界上最成熟、最先进的水泥熟料煅烧方式为预分解窑生产工艺。 随着目前污染的加剧,能源越来越紧张,亟需烧成热耗低、环境污染少的新的烧成工艺。在水泥熟料生产工艺的发展过程中,已经成功地将流态化技术用于生料的预热和预分解,从而大幅度降低了热耗,提高了熟料质量和产量。流化床水泥熟料煅烧的工业化成为世界水泥工作者的前沿课题。山东绿源1000t/d流化床水泥熟料烧成窑,目前已顺利烧制出优质熟料[1-2]。本文对流化床水泥窑的实际生产进行简单的介绍、总结,对生产数据进行较为粗略的分析,对其熟料的岩相及物理性能进行描述,综合性地说明流化床水泥窑的优点。

1 流化床窑的系统构成

1.1 工艺流程

流化床水泥窑系统的工艺流程见图1。

1.2 主要组成

流化床窑系统的设备见表1。主要组成如下:

(1)悬浮预热分解系统(SC)

由五级预热器和分解炉组成(示意图为4级预热器),生料在悬浮预热分解系统中被预热和预分解。

(2)流化床水泥窑(FCK)

生料在1300℃高温下完成造粒、烧结成熟料,熟料平均粒径为1~3mm,造粒过程中不需要额外提供粒种。

(3)冷却系统

冷却系统由流化床淬冷器(FBQ)和移动床冷却器(PBC)组成。在淬冷器中,熟料由1300℃迅速冷却至1000℃,以保证得到优质熟料。在移动床冷却器中,熟料被冷却至约110℃,可有效回收熟料的余热。

图1 流化床窑系统工艺流程图

表1 流化床窑系统的设备规格

2 实际生产数据

2.1 原料、燃料

煅烧水泥熟料的原材料有石灰石、粘土、砂岩、铁粉、铝矾土,成分分析如表2所示。五组分按照配比要求生产出合格的生料。所用燃料煤的工业分析如表3所示,烧成的熟料化学成分分析如表4。

表2 原料的化学成分分析

表3 煤的工业分析

2.2 熟料的岩相分析及性能测试

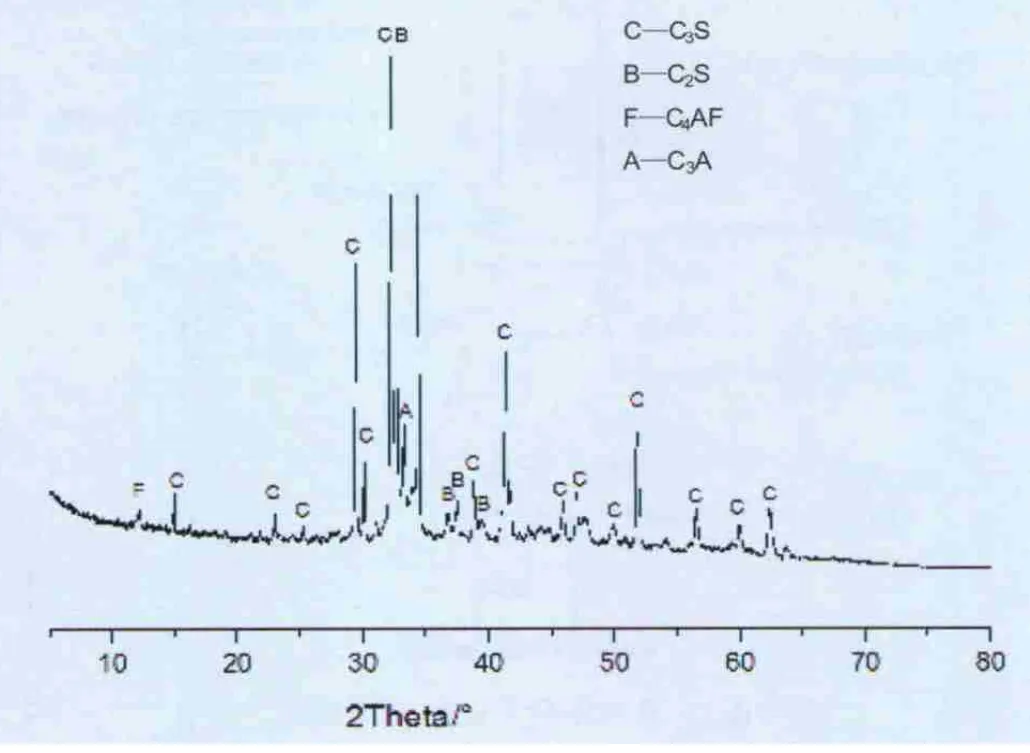

流化床水泥窑烧成的熟料颗粒均匀,粒度为1~3mm左右。对烧制的熟料进行化学成分分析如表4,进行岩相分析如图2,进行X射线衍射分析如图3,物理性能测试结果如表5所示。

表4 熟料的化学成分分析

根据表4的成分分析可知,该熟料硅率高,铝率高,饱和系数低,液相量少粘度大,易烧性变差,但是1~4号熟料样品fCaO含量不高,证明流化床水泥窑可以适用于易烧性差的生料。这是由于在流态化煅烧工艺中,物料从1000℃以下的预热带迅速进入到1300℃以上的煅烧带,生料分解产生的高活性的CaO、SiO2等氧化物,在活性降低以前,已进行固相反应。因此,反应比较完全。

由图2(a)、(b)可知,熟料颗粒有环带结构,熟料颗粒中心由形成温度低的B矿与中间相构成,外围交叉出现A矿、B矿环状结构。由于烧成过程中煤粉不同时刻的混入,形成A、B矿不同含量的环状结构。由图2(c)可看出,A矿尺寸略小,大小分布均匀,包裹有C2S,含量较高;B矿发育良好,双晶纹明显,大小合适;fCaO较少。由图2(d)可看出,中间相含量低,铝相较为明显。综合以上特征,熟料硅率高,表现为高温急烧,在高温段停留时间短,烧成时间不足,冷却良好。对于此种硅率、铝率高的配方,在回转窑中高温烧成也未必保证熟料中fCaO含量低,但是图中流化水泥窑烧成的熟料基本上看不到fCaO。

图3 熟料XRD图谱

从图3看出,该熟料的主要峰与化学式为C54S16MA的A矿匹配得特别好,证明此种C3S结晶状态好,并且图谱中C4AF的特征峰较弱,而C3A的特征峰特别明显。这与熟料的硅率、铝率高是相对应的。

表5 熟料的物理性能

表5中流化床窑熟料强度与预分解窑熟料相比,早期强度高是急速煅烧中,生料反应生成较多的铝酸盐矿物,后期强度高可能是因为C3S的含量较高,这一特征可从岩相图片中看出。流化床窑熟料综合样的强度也不比其他熟料差,性能优良。

3 物料平衡与热量平衡

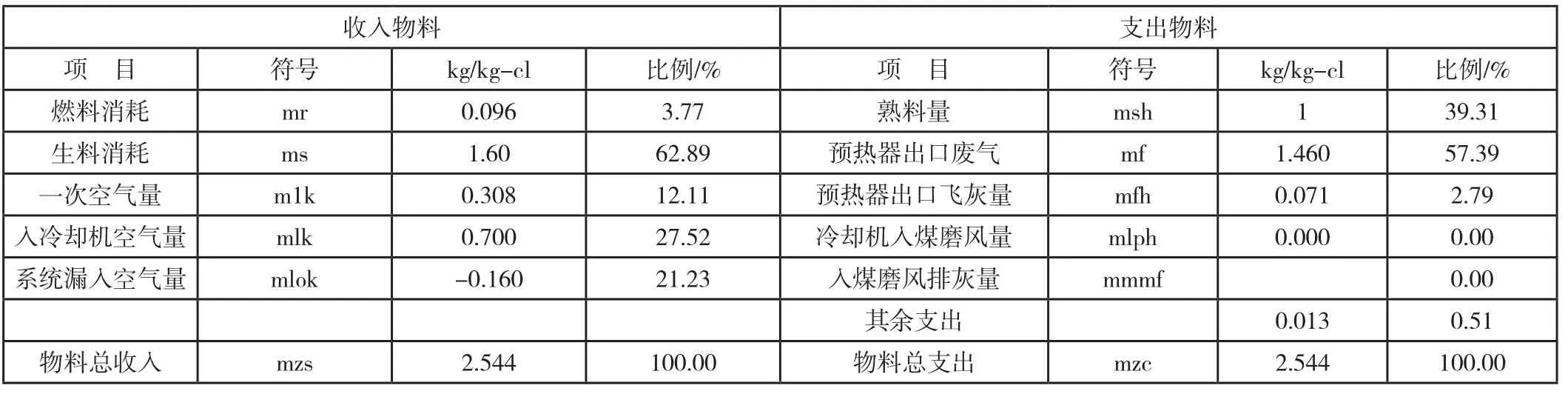

流化床水泥窑烧成系统的物料平衡和热量平衡分别如表6、7所示。一般来说,2500t/d新型干法回转窑C1出口温度310~370℃,热耗占21%~23%;5000t/d新型干法回转窑C1出口温度290~340℃,热耗大约占18%~21%。四川某厂一级筒出口温度高达310℃,废气带走热716kJ/kg.c1,占19.8%,而该流化床水泥窑C1出口废气带走热为276 kJ/kg.c1,仅占11.4%,热耗较低。当产量增加时,流化床窑单位熟料的燃料燃烧热耗、C1出口热耗及单位熟料表面散热将进一步降低,能源利用效率会更高。另外,2500t/d或 5000t/d的新型干法回转窑余风热耗大约为10%~18%,而流化床水泥窑没有余风。

流化床水泥窑流动床淬冷器和移动床冷却器的组合,保证了熟料冷却过程中很高的热回收率,这样冷却空气量降低至流化床水泥窑中燃料燃烧所需的空气量;而在传统的篦式冷却机中,由于热回收率低,需要大量的过剩空气,所以流化床水泥窑熟料带走的热耗和CO2排放要相应地降低。如表7所示,流化床水泥窑出冷却机熟料温度低,熟料带走热耗仅占2.72%,而一般回转窑的熟料带走显热占3%~4%。

表6 物料平衡表

表7 热量平衡表

3 流化床水泥窑的特点

流化床水泥窑的核心技术是大颗粒流态化水泥熟料煅烧工艺[3-6],用流化床反应器来代替传统水泥生产中的回转窑和立窑煅烧设备,从而达到降低能耗、提高质量和减小污染的目的,具体表现为如下所述:

(1)CO2排放量降低10%~25%,NOx排放量减少40%以上。

流化床水泥窑系统为1300~1400℃的无焰燃烧,而回转窑系统为1800~2000℃的火焰燃烧。表面散热低、冷却机无余风排出。热耗降低,燃烧形成的CO2相应减少。烧成温度低,流化床水泥窑系统的NOx排放量显著减少,约为200~240ppm,比现有预分解窑系统减少约40%。

(2)能源利用率高,热耗下降10%~25%

目前,2500t/d新型干法回转窑的熟料热耗为3000~3700 kJ/kg.c1,5000t/d新型干法回转窑为2800~3300 kJ/kg.c1,而流化床水泥窑单位熟料的燃料热耗为2289.6kJ/kg.c1,熟料能耗最低。如表7所示,流化床水泥窑的烧成效率为70.39%,一般来说,2500t/d新型干法回转窑烧成效率为40%~50%,5000t/d新型干法回转窑为48%~55%,因而流化床窑能源利用效率更高。

用流化床水泥窑烧成的熟料粒度小而均匀,约2mm左右,这样在流化床淬冷器和移动床冷却器中的热交换很好,热效率可达80%以上,比现在的篦式冷却机提高了10%以上。另外,与回转窑系统相比,散热表面积及表面温度也减小,如表8所示,表面散热耗比仅占6.38%,与表中所列厂家表面散热能耗相比最低,这两种因素使热耗下降10%~25%。

(3)煤种的选择有很大的灵活性。

回转窑由于其热交换靠热辐射,要求火焰温度达1800~2000℃,然而由于流化床的传热是接触传热,流化床的温度达到1400℃时对于烧成反应的发生来说已经足够。另外,回转窑不宜采用低热值的劣质煤和高碳低挥发分煤,这类煤会降低火焰温度或者延迟燃烧,但在流化床水泥窑系统中,流化床的良好燃烧和传热性决定了它不但可以使用优质煤,更可以使用劣质煤,劣质煤也能保持良好的燃烧状况,因此煤种的选择余地很大。

表8 预分解窑、流化床窑烧成系统表面散热对比

(4)生产各种水泥的转换性好。

利用流化床的燃烧特点,造粒和烧结温度能被精确控制,因此转换生产各种水泥比较容易,而且系统的优良特性保证生产出的特种水泥质量好,成本低。

(5)建设成本、运转成本和维护成本低。

与回转窑比,流化床水泥窑系统的设备占用土地面积减少70%,建厂投资减少10%~30%。由于没有像回转窑和篦式冷却机那样的活动部件,流化床水泥窑系统的机械设备和耐火材料的使用寿命增长,在热耗降低的同时,运转和维修成本也下降。

4 结 论

(1)与NSP回转窑方式相比,流化床方式的烧成技术可以减少燃料百分之十几,降低NOx和CO2的排放量,并能使用低品位煤,还可以烧成多品种水泥。

(2)将已预热及烧成的水泥原料粉造粒成1~2毫米的熟料颗粒来完成硅酸盐熟料的煅烧反应是流化床窑区别于新型干法回转窑的关键,也就是说流化床水泥熟料煅烧技术虽然在预热和分解上采用了新型干法的生产技术,但是在烧成上发生了质的变化。

[1]张运科,槐业进.日产千吨流化床水泥窑落户淄博[N].中国建材报,2005(07).

[2]山东淄博第一条流态化水泥工艺线再次试产[J].建材发展导向,2012(04):74.

[3]李晓光.煅烧水泥熟料用大颗粒流化床的动力学特性研究[D].西安建筑科技大学,2006.

[4]范海宏,徐德龙,肖国先,李晓光,邓军平.大颗粒流态化水泥熟料煅烧试验研究[J].水泥工程,2003(06):25-27.

[5]范海宏,徐德龙,肖国先,李晓光,邓军平.利用流化床煅烧水泥熟料的试验研究[J].新世纪水泥导报,2004(01):37-39.

[6]段然.大颗粒流化床水泥熟料煅烧工艺热模试验研究[D].西安建筑科技大学,2008.