散装水泥卸灰不畅的原因分析及解决措施

2013-09-10李树成刘国栋崔海兵

李树成 刘国栋 崔海兵

(乌兰察布中联水泥有限公司,内蒙古 乌兰察布市 012400)

0 引 言

2012年8月份,正是内蒙古地区水泥销售的黄金季节,但某水泥有限公司(以下简称:该公司)却面临严峻的市场考验,其主要问题是该公司生产的散装水泥在出厂到达施工工地(或搅拌站)后无法顺畅卸灰,存在严重的“打灰”不畅现象。

1 散装水泥卸灰不畅的原因分析

为挽回市场和损失,该公司技术人员及时组织讨论分析,一致认为:水泥在散罐中卸灰困难的主要原因是:水泥粉体的流动性较差,导致水泥在散罐中卸出的速度慢,卸净程度差。

据有关资料[1]显示:水泥粉体的流动度通常用流动性指数表示,一般与水泥粉体的“压缩度和凝聚度”相关性较大。一方面如果水泥在散罐车内静置太久,就会由于容重不同(密实容重和松散容重不同)导致水泥的压缩度增大,流动度降低;另一方面如果水泥粉体在某种力的作用下超细颗粒间相互“吸引”而发生“团聚”现象,也会导致水泥粉体的凝聚度增大,流动度变差。

后经技术人员调查发现,从该公司出厂后的散装水泥到达施工工地一般不超过6个小时,不会对水泥粉体的压缩度造成影响。但同时发现只有该公司生产的普通水泥出厂后存在此种现象,而复合水泥则基本上不存在此种现象。通过对比分析,发现粉磨普通水泥与粉磨复合水泥有以下三点明显不同:

(1)为了有效地激发水泥强度,普通水泥比复合水泥磨得更细,一般普通水泥0.08mm的筛余细度控制比复合水泥细0.5%。

(2)普通水泥比复合水泥混合材掺加量少,所以由此而导致入磨物料的水分减小(入磨物料的水分主要是由混合材带入)。

(3)普通水泥比复合水泥熟料用量大,所以由此而导致入磨物料的温度偏高(温度高主要是由熟料引起的)。

可见,由于普通水泥比复合水泥的细度细、温度高,由此而引发的粉磨“静电效应”更加严重,水泥粉体“团聚现象”加剧,导致水泥粉体的凝聚度增加,流动度变差。这也就是同样的粉磨工艺为什么复合水泥比普通水泥流动性好的原因所在。

通过试验测试、计算可知:复合水泥比普通水泥的入磨物料水分高约1.8%,由于不同品种水泥的配比不同导致普通水泥的物料入磨温度比复合水泥高约24℃左右;从出磨水泥的温度来看(现场用温度计测试),复合水泥出磨温度高达150~170℃,严重超出《水泥质量管理规程》和粉磨工艺的有关技术要求(因使用脱硫石膏,因此没有造成石膏脱水现象)。具体水泥配比和入磨物料的水分、温度测算见表1。

表1 水泥配比及入磨物料温度和水分测算

2 解决措施及其技改思路

为了有效地抑制粉磨静电所产生的水泥粉体“团聚”现象,降低出磨水泥的温度,改善水泥的性能,提高水泥粉体的流动性,特采取如下技术措施:

(1)适当地加大液体助磨剂的使用比例,提高水泥的分散度,消除静电团聚现象,但同时应考虑其经济性,使用比例不宜过大(从0.015%增加至0.018%)。

(2)在保证水泥强度的前提下可适当放粗一点细度,以减少过粉磨现象,具体细度控制见表2。

表2 水泥细度控制表

(1)尽可能保证出窑熟料的急冷效果,尤其在夏季一定要避免使用刚出窑的熟料粉磨水泥,以降低入磨物料的温度。

(2)严格控制出磨水泥的温度≤100℃,具体采取“水泥磨尾加装喷水装置”的技改措施予以实现,具体实施情况如下。

为严格控制磨内的喷水量,避免水量过少起不到降温的作用或水量过大、雾化效果不好,影响粉磨工况,特从合肥水泥设计院引进了先进的电器控制系统一套。该系统采用中国专利ZL2005201286229有级可调的数字式喷水控制原理。即:通过并联两组电磁阀和调节阀,预先根据喷头尺寸设定调节阀的流量,通过出磨水泥温度(连锁)控制电磁阀的开关组合,同步控制喷水量的大小。同时为了保证喷头的使用寿命,该公司技术人员对喷头进行了技术改造,在温度恒定的时间段内停止向磨机内喷水,改向磨机内吹压缩空气,从而避免喷头堵塞,保证了喷头的正常工作。

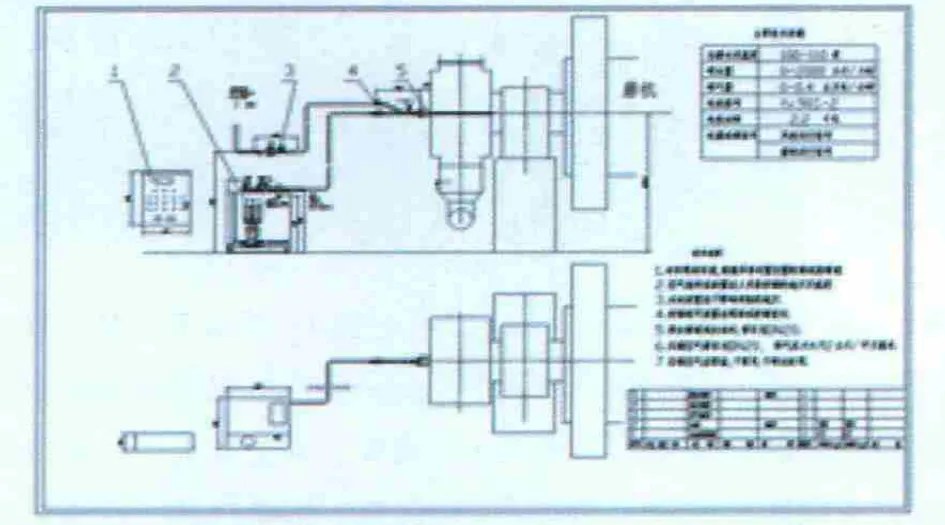

整体磨内喷水系统由“加压水站、混合通道(水和压缩空气混合)、磨内组件(喷头等)、压力和温度测量系统、自动控制电控柜”等部分组成。其主要工作原理是:用计算机设定好出磨水泥所需要控制的温度(一般设定在100℃),当热电偶探测到的出磨温度低于此设定值时联锁启动,停止向磨机内喷水,开始喷压缩空气;当热电偶探测到的出磨温度高于此设定值时联锁启动,开始向磨机内喷雾化水,具体水量由一套电子控制器在线通过调节阀门(电磁阀)来实现。

喷头的大小规格可进行选择,一般夏季用5毫米的喷头,冬季由于气温下降,可选用3毫米的喷头(经过测试一般5毫米的喷头喷水量在1.3立方米/小时,3毫米的在0.8立方米/小时)。经过生产试验验证,当喷孔大小尺寸不能满足需要时,可塞焊后磨平重新钻孔,喷孔应保持光滑圆整。具体合适水量的概念是:系统能够长时间稳定运行,喷水后温度能缓慢下降,停水后再缓慢上升,每次水泵的开停周期应在3分钟以上,最好能控制在5分钟以上,而且,时间越长系统越稳定,对于长时间降不下来温度(水量已最大)和过快降温(在最小水量下,小于2分钟喷水就停止)的情况,则需要更换磨内喷头。具体喷头安装位置见图1。

图1 水泥出料端篦板中心安装的喷头

该套设备的喷头安装在磨机磨尾的出料篦板上,其安装方法是:将磨内耐磨护套支架环焊接在磨机回转轴心处并与其同心同轴,其偏差不得大于2毫米,焊接牢靠。然后将喷头和耐磨环焊接严密,垂直固定在改造后的出磨篦板中心即可,具体安装和布置见图2和图3。

图2 水泥磨尾喷水装置系统安装图

图3 水泥磨尾喷水装置系统布置图

磨机收尘器出口风温控制要点:喷入磨内的雾化水需要通过磨内通风带出磨外并通过收尘器排入大气。而避免收尘器结露则是保证水泥磨系统正常运行的必须条件。故而,除保证必须的通风量外,还要保证收尘器的出口废气温度不得低于露点温度。通常情况下的露点温度与通风中的含湿量密切关联,含湿量越多,露点温度也越高,要求排气的风温也越高。当在喷水量一定的前提下,较高的通风量能降低结露的可能性,一般应控制出口风温不得低于65℃。所以,设计了用收尘器出口风温控制磨内喷水的控制程序,用以避免收尘器内结露。程序要求设置的排风最低温度不得低于55℃,实际设定温度应根据现场实际工况和气候温度适当调整,初始应设置在较高温度下工作,逐步降低设限温度,并观察收尘器的工作状态,及时微调。只有当收尘器排气温度高于设定的温度后,系统才启动联锁,允许向磨机内喷水。

3 实际应用效果及推广情况

(1)该磨机喷水装置(使用5毫米的喷头)经安装调试后,使用效果良好。每次水泵的开启周期大约在4~6分钟左右,出磨水泥温度可稳定控制在95~100℃之间,磨机系统运行稳定。

(2)通过采取以上技术措施后,彻底消除了散装车打灰不畅,流动性较差的技术瓶颈问题。同时,由于粉磨温度的下降,粉磨静电效应消除,极大地避免了细粉的“团聚”现象,磨机台时产量明显提高,经生产统计验证,技术改造前后平均台时产量提高了约2.8吨/小时,经济效益也较为显著。

(3)经过半年的稳定运行,该喷水系统控制稳定,操作简单,经推广后在该公司的另一台磨机上安装使用。目前,已成功安装使用两套该磨机喷水系统,并向区域同行业推广使用。

5 结束语

本文主要通过加装水泥磨磨尾喷水系统等一系列措施,有效地控制出磨水泥的温度,消除“粉磨静电”效应所产生的粉体“团聚”现象,降低凝聚度,提高水泥粉体的流动性。进而解决了散装水泥在罐车中卸灰不畅的现象。其技术措施可行,操控简单,值得同行业借鉴或推广使用。