预合金粉H2还原退火理论浅谈①

2013-09-10郭殿月何南兵

郭殿月,何南兵

(湖北鄂信钻石材料有限责任公司,湖北 鄂州436056)

1 引言

预合金粉被定义为:一种金属粉由两种或者更多的元素组成,这些元素通过机械手段或者其他手段已经完全融合。

其主要生产方式包括湿法冶金、熔融雾化法,机械合金化等。在这些生产方式中,绝大多数都不可避免的具有不同程度的氧化,使用前一般都要经过还原处理,由于其成分的多样性,其还原处理同时也伴随着粉末的热处理过程,所以还原参数的设定对粉末的抗氧化性、粒度、松装、成型性、烧结性能都起着很大的作用。

随着金刚石工具的发展,预合金粉在工具上的应用已经凸显优势,与传统的单质粉相比,性能如表1所示:

表1 预合金粉结合剂与单质粉混合结合剂性能比较Table 1 Comparison of the properties between the pre-alloyed powder bond and the elemental powder bond

预合金粉在生产过程中,无论是湿法冶金、还是水雾化生产,都必须进行还原处理,在还原过程中其基本性质的变化,现阶段还没有一个定论,同时还原过程也是一个退火的过程,在此过程中,粉末的合金化程度、扩散程度、晶粒的形成都还在进行,以此为契机,笔者通过对还原过程的理论分析,结合生产经验,综合分析不同还原条件对粉末性能的影响。

2 金刚石工具用预合金粉的一般组成及结构相理论分析

金刚石工具用预合金粉一般包括以下几种结构:1铁基预合金粉,2铜基预合金粉,3钴基预合金粉,4镍基预合金粉。其中铁基预合金粉是最常见的一种预合金粉。也是现阶段国内金刚石锯片应用最多的预合金粉,因此,笔者以铁基预合金粉为例说明预合金粉的一般结构及笔者对预合金粉结构相的理解。

金刚石工具用预合金粉,一般要求具有以下性能[1]:

(1)与金刚石膨胀系数之差要小。

(2)对金刚石要有较小的润湿角。

(3)具有适宜的力学性能,对于磨削工具来说,预合金粉要“沙”,而且不宜发生塑性变形,对于冲击工具而言,要有足够的韧性及耐磨性。

(4)成型性能要好,现阶段水雾化粉末成型性能一般不如湿法制备的粉末。

(5)粉末的颗粒尺寸要符合工艺要求。

基于上述性能,预合金粉一般组成公式设定为:

其中a、b、c……表示其组成的重量百分数,其总和加起来为100%,其中不包含DS中的氧含量,即a+b+c+d+e+f+g+h=100。DS表示在机体中占极少成分的 Mg,Mn,Ca,Cr,Al,Th,Y,N,Ti和V的氧化物,以及能形成碳化物的元素如Ti,Zr,Mo和 W。这些元素的主要作用为弥散强化,故用(DS)表示。

在金刚石胎体中,由于成本以及要求一定的耐磨性,所以最主要元素含量集中于铁和铜上,而铁铜合金其相图如图1[2]所示,在850℃以下,铜在铁中的溶解度很小,大约为0.2%左右,其相结构主要为单独的铁相和铜相。而金刚石工具的烧结温度一般要求在850℃以下,高于850℃,金刚石严重碳化,会影响金刚石工具的性能。

图1 ΔZθ-T图Fig.1 TheΔZθ-T diagram

另外一个元素为Sn,Sn在金刚石工具中的作用主要是降低预合金粉的烧结温度,同时提高刀头的相对密度。其作用机理笔者认为:由于Sn在Cu中具有较大的溶解度,所以,Sn主要含于铜相中,其降低了铜的熔点,也就是降低了整个体系的烧结温度。而在烧结过程中,当温度高于765℃度时,大量的Fe5Sn3形成,铁相中Sn浓度急剧降低,增大了Sn由Cu相扩散到铁相中的扩散系数,Sn逐渐向铁相中富积,而当烧结后期开始降温的过程中,在607℃以下,Fe5Sn3相开始分解为FeSn和Sn,Sn又重新回归到铜相中,最终对铜相起到一个强化的作用,如果Fe相中具有其他强化元素,Sn归回到铜中的比例会少很多,在材料设计中,这些需注意。但在整个过程中,Sn充当着贯穿连接的作用,而在烧结温度下,Sn形成一定的液态,增加了工具的致密度。

根据Cu-Sn相图,其包晶反应发生于798℃,这个温度以下,会出现一个双相结构,包含α相和β相。在更低的温度下,β相转变为脆相δ相,这大大地减弱了机体的韧性。Sn含量的减少会减少δ相生成的风险,但同时也提高了固相线。因此,要具有足够的烧结温度来减少Sn的影响,避免过多的δ相的形成。确保尽量地接近而且不超过二元合金的包晶区域。

二元相图Fe-Sn也可以作为指导,合金相图Cu-Fe,Fe-Sn,Cu-Sn是用得较多的相图,其表明700℃下,Sn在Fe中的溶解度是10%,而Cu在Fe相的溶解度极其低,小于0.3%。在三元相图中,其溶解度会稍大,但是不会改变太多。

Co、Ni在工具中,主要溶解于铁相中,强化铁相,同时由于Ni和Co的存在,也让铁相具有一定的抗氧化性能。极少成分的 Mg、Mn、Ca、Cr、Al、Th、Y、Zn、Ti和V的氧化物,以及能形成碳化物的元素有Ti、Zr、Mo和W,也主要存在铁相中,其颗粒主要作用机理为弥散强化作用。由于这些元素的存在,在烧结过程中,各元素的扩散系数就会降低,尤其是Sn的扩散系数就会很低。所以绝大部分Sn就会保留在Fe相中。这样Cu相中的Sn含量就会减少。

综合所述:预合金粉的结构相主要为FeaCobNicModWe(DS)h—CufSng双相结构。Sn在整个机构上主要起的作用为降低烧结温度,促进液相烧结,增加致密度,而其他元素主要是强化铁结构相。在生产设计中,一定要把握金属相的变化规律。

3 预合金粉的H2还原理论分析

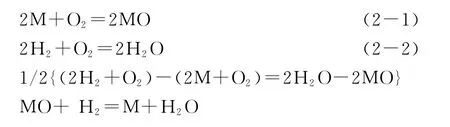

金属的还原过程遵循热力学原理,还原反应的一般化学式表示为[3]:

其离解反应为:

根据热力学原理,其标准等位压为:ΔZθ=-RTLnkp

热力学指出,化学反应在等温等压的条件下,只有当自由能Z减少的过程中才能够发生,也就是说:ΔZθ小于零才能够进行。

对于(1-1)

反应向金属生成的方向进行的话,就有:

ΔZθ=1/2(ΔZθ(2)-ΔZθ(1))<0或者 p o2(H2O)<p o2(Mo)

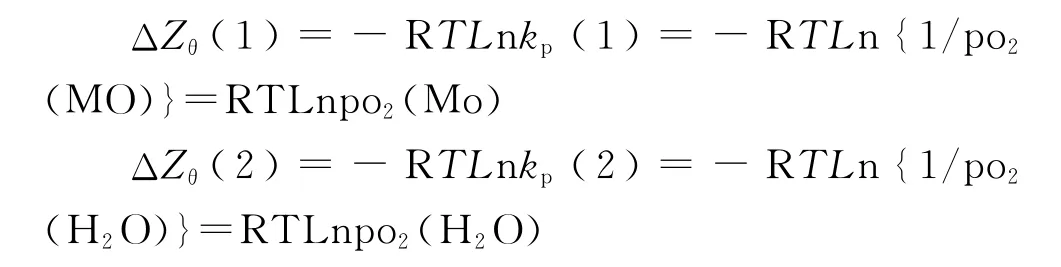

由此可见,反应向金属生成的条件H2是氧化反应的等位压变化小于金属的氧化反应的等位压变化;这种关系从图1ΔZθ-T图[4]上可以反映出来。

H2+O2=H2O的关系线在铜、铁、镍、钴、钨、钼、锡等金属的氧化物关系线下方,说明H2在一定条件下可以还原这些金属。而H2+O2=H2O的关系线在 Mg、Mn、Ca、Cr、Al、Th、Y、N、Ti和 V 等金属氧化物关系线的上方,故这些金属理论上是不能够被H2还原的。但是也有资料显示,这些金属在1100℃~1200℃下可以被还原,此还有待研究。

从预合金粉结构组成上看,主要成分都是可以被氢气还原的,从ΔZθ-T图上分析,只要还原条件能够还原得到金属铁,如果没有铁元素,根据ΔZθ-T图分析,靠近铁上方的元素能被还原,其他元素亦能被还原,那其他元素基本上都是可以被还原的。

根据粉末冶金原理,H2还原铁粉的例子(粉末制备52p),可以计算铁粉末的还原条件。同时粉末冶金原理指出,如果产物层的扩散速率与界面上的化学反应速率基本一样的时候,产物层就不是疏松的。一般情况下,还原产物都是疏松的。

4 预合金粉退火温度设定

还原过程由于具有一定的温度,其实还原本身也是一个热处理过程,所以在还原过程中,首先考虑的是金属的还原度是否能达到金刚石工具的要求,然后根据热处理进行温度调节,合适的升温降温过程与粉末的成型性,烧结性,以及微量元素的弥散均匀化都有很大的关系。

根据公式FeaCobNicModWeCufSng(DS)h及第一部分的理论叙述,预合金粉的组成特点主要为Fe-Cu双相结构。

根据相图,由于铁相较铜相具有更高的退火温度,所以在处理过程中,我们首先要达到铁相的退火温度,在降温过程中,设定Cu相的降温曲线,同时处理铜相,以达到较好的处理效果,保证金属粉的成型性能及合金化程度。

粉末冶金原理指出,粉末的退火温度一般为金属熔点的0.55k~0.65k[6],利用DSC(差热分析法)可以测定合金的熔点。但是在生产中,不是每个厂家都具有这样的设备分析。

笔者给出一个计算合金熔点的方法:

对于粉末FeaCobNicModWe(DS)h—CufSng的熔点,利用二元相图结合含量最多的元素进行估算,用简单的物理公式估算其熔点中值。

其中k为修正系数,根据铁铜合金相图,取其中值,取0.65~0.75之间,X为Fe相含量百分数。

例如预合金粉FeaCobNicModWe(DS)h—CufSng的熔点计算,根据Fe-Cu双相结构,铜相的熔点根据Cu-Sn直接读出,铁相的熔点依据溶质降温系数法则进行估算。

同一种机质中不同溶质的二元相图(二元相图不予给出,读者可以自己查询),将其液相线上某点的对应温度与质量百分数之比,称为降温系数[5]。也是液相线随溶质含量增加而使温度降低的变化斜率,二元相图溶质不同的含量对液相线温度下降符合以下公式:

式中:Ci二元相图溶质的百分含量

Mi溶质的降温系数℃(1%)。

Tm二元合金溶剂的熔点。

Tci二元合金溶质为Ci时的合金液相线。

多元合金体系的计算满足:Tci=Tm-∑MiCi

本例公式为:TFe=1535-1.7[Co]-1.5[Ni]-1.7[Mo]

[]为元素在铁相中的含量,本例中[Co]=5/85*100。

Tcu=700℃,k根据经验取0.75。

根据公司(1)计算 其熔点T=1044℃

根据熔点的0.55~0.65倍即可设定粉末的退火温度,根据ΔZθ-T图,退火温度下,已经完全可以达到还原条件。具体过程读者参考热处理原理,可以进行具体分析。

5 结论

(1)预合金粉一般组成公式我们设定为:

其中Sn在预合金粉中起的作用主要是降低体系的熔点,从而降低烧结温度,其他元素主要起的作用是在铁相中的强化作用。

(2)预合金粉还原温度设定,以热处理温度为准,还原温度一般在热处理温度以下,设定热处理温度首先考虑的是铁相的退火温度,然后在降温过程中设定铜相的时效温度,达到提高雾化粉末最佳成型性的目的。

(3)依据铁-铜双相结构,合金熔点的计算公式为:

T=k[TFe*x+TCu*(1-x)],其中k取0.65~0.75.X为铁相总含量。

其中铁相和铜相的熔点分开计算,依据相图溶质降温系数的方法进行计算。

(4)热处理的最高温度一般为预合金粉熔点的0.55~0.65k,而在降温过程中的时效温度除了特殊要求外,其设定一般要避免脆相出项。

[1]孙毓超,等.金刚石工具与金属学基础[M].北京:中国建筑工业出版社,1999.10.

[2](俄)Н.П.梁基谢夫.金属二元系相图手册[M].郭青蔚 译.北京:化学工业出版社,2009.1.

[3]傅献彩,等.物理化学[M].北京:高等教育出版社,2010.07.

[4]黄培云.粉末冶金原理[M].北京:冶金工业出版社,2006.01.

[5]陈恩谱.合金熔点计算方法与经验公式[J].特殊钢,1992(2).