磁控溅射节能窗膜镀膜生产线监控系统

2013-09-10许夫明姚庆梅张天亮牟洵

许夫明 姚庆梅 张天亮 牟洵

(山东建筑大学信息与电气工程学院1,山东 济南 250101;山东省智能建筑技术重点实验室2,山东 济南 250101)

0 引言

建筑门窗及玻璃幕墙改造是建筑节能工作的重中之重。目前,对既有建筑中的玻璃窗(或幕墙)进行节能改造的办法一般是全部换上节能玻璃,或是给现有玻璃贴上建筑用的节能窗膜。较之第一种方法,第二种方法具有经济、快捷、环保、安全、健康、轻盈等优点。建筑玻璃贴膜是由优质的聚酯膜与金属镀膜层通过真空磁射喷涂工艺粘合压制而成,此贴膜能使各种玻璃实现阳光控制,具有冬季保温、夏季隔热的功能。

鉴于以上原因,根据我国建筑节能玻璃贴膜的发展现状和市场需求,设计了一种新型的磁控溅射多层纳米节能窗膜镀膜生产线。该生产线可高效、高质地生产出用于老建筑中旧玻璃节能改造的玻璃贴膜,打破国外对贴膜生产线设计的垄断,实现镀膜生产线的国产化。本研究课题就是设计一套能够自动控制镀膜生产过程,并通过上位机对其进行实时监控的镀膜生产线监控系统。

1 监控系统的硬件构成

磁控溅射多层纳米节能窗膜镀膜生产线监控系统由管理级、控制级、现场级和通信网络四部分组成。系统硬件组成框图如图1所示。

图1 系统硬件组成框图Fig.1 Composition of the system hardware

在管理级中,本文选用西门子工控机,并且给工控机配置了 CP1613卡,用于连接到工业以太网。CP1613自带微处理器,受计算机CPU影响较小,具有极强的、稳定的通信性能及数据处理能力[1]。

在控制级中,考虑到该监控系统控制参数众多、结构庞大等特点,选用了西门子S7-400 PLC。同时为了保证数据通信的顺畅、稳定与实时性,在该控制系统中配置了两块独立工作的CPU模块。其中一个CPU模块实现传动系统以及与之相关的光电开关、门状态的检测与控制;另一个CPU模块控制真空抽气、磁控溅射、工艺气体配气系统[2]。

在现场级中,选用了分布式I/O模块ET200M(60个)、阴极电源控制器(22个)、伺服控制器以及伺服电机(5个)。

在通信网络的选用上,考虑到通信的实时可靠性要求,工控机和PLC通过以太网进行连接,而PLC与分布式I/O模块ET200M通过Profibus连接[3]。

2 控制系统设计思路及解决方法

控制系统是以磁控溅射镀膜工艺流程为指导思想,并对系统进行模块化设计,实现该系统的控制功能。监控系统的控制原理框图如图2所示。

图2 监控系统控制原理框图Fig.2 Control principle of the monitoring system

2.1 真空获得系统

磁控溅射镀膜的工作原理是稀薄气体在低气压、高电压的情况下通过异常辉光放电产生等离子体,等离子体在电场的作用下对阴极靶材进行轰击,把靶材表面的分子、原子、离子等溅射出来,沿一定方向沉积到基片上形成膜层[4]。因此,在磁控镀膜的生产工艺中,获得满足工艺要求的真空度是保证镀膜成功的第一步。

本生产线的镀膜生产工艺要求溅射室的本底真空度为5.0×10-3Pa。鉴于此,采用机械泵、罗茨泵、分子泵三级泵来构建真空获得机组。其中,机械泵是抽速率非常大的设备,它可以直接进行抽大气。而罗茨泵是利用叶片高速旋转对空气进行压缩,本身不能直接抽大气,它必须在机械泵启动一段时间后才可以启动。分子泵只有在高真空状态下才可以工作,其工作原理是利用内部安装的高速旋转斜行叶片,在分子撞到叶片时将其带到分子泵出口。

真空获得机组的的启动顺序是:首先启动机械泵,当溅射室内真空度为6.0 Pa时,启动罗茨泵继续抽真空,当溅射室内真空度变为8.0×10-2Pa时,启动分子泵。最后当溅射室本底真空度达到5×10-3Pa时,就可以通入气体开始溅射镀膜。

2.2 真空度测量系统

在整个镀膜过程中,真空度是保证成膜质量的关键参数。因此,准确获得溅射室的真空度,并根据工艺要求进行及时调节是生产出高质量膜系的关键环节。本系统的真空度采集器均为标准信号0~10 V,利用西门子S7-400的数据采集模块对真空信号进行采集计算,并通过人机界面进行显示。

根据对市场上现有真空度测量仪的了解和多次试验测试之后,这里选用PKR251全量程真空计作为该真空度测量系统的测量装置。

2.3 气体流量控制系统

由于稀薄气体的辉光放电现象发生在真空度为0.1~10 Pa的条件下[5],所以为气体辉光放电创造一定的真空条件是磁控镀膜必不可少的环节。

在本系统中,需要在充入工艺气体(包括反应气体和工作气体)的过程中让气体流量和真空抽气机组建立一个动态平衡,这样才能满足气体所需的辉光放电要求。具体实现方法如下:在充入气体前,PLC通过模拟量输出模块把分子泵抽数降到一个固定值,然后根据工艺要求设定工艺气体流量。由于气体的流入,溅射室内的真空度被破坏,这时PLC需加大分子泵抽数直到真空条件满足要求。而随着辉光放电的进行,真空室内的工艺气体逐渐减少,这时需要通过气体流量控制器来对反应气体的充气量进行一定的控制调节。系统选用1179A质量流量控制器来调节充气流量,其原理[6]是将测量电压与设定电压进行比较,然后将差值信号放大后去控制调节阀,通过此闭环控制来对通入的流量进行控制。

2.4 阴极电源控制系统

由于磁控溅射镀膜是在低气压、高电压的苛刻环境下进行的,而上述三个系统已满足低气压的要求,因此现在需要研究怎样才能实现高电压的问题。首先介绍一下电场对镀膜的影响。磁控溅射法[6]是在阴极位降区加上与磁场垂直的电场后,电子在既与磁场垂直又与电场垂直的方向上做回旋运动,其轨迹是一环线。这增加了电子与带电离子以及气体分子的碰撞几率,提高了气体的离化率,降低了工作气压;同时又把电子束缚在靶的表面,减小了对基片的轰击,降低了由于电子轰击而引起的基片温度的升高。溅射电源为等离子体的形成建立了电场条件,而磁控溅射靶电源的不稳定将导致等离子体放电的不稳定,严重影响成膜的质量。

这里研究的是高功率大型磁控溅射靶的电源控制。目前这种电源基本采用三相全波整流电路模块,但是这类电路在生产工作过程中存在靶电流不稳定的缺点。电流的稳定性除受溅射靶本身设计影响外,还受电网电压波动和气体放电情况变化两大因素的影响。为了消除上述因素对靶电流稳定性的影响,系统采用励磁电源整流器作为控制器件来组成闭环反馈控制系统。

2.5 交流调速系统

由于基材聚酯薄膜具有易拉伸变形的特点,因此为了保证成膜质量,在整个镀膜过程中必须要求薄膜是“零张力”传动,即要求薄膜的牵引速度必须和收放卷的线速度保持一致;同时,系统还要求通过控制薄膜行走的速度来达到调节膜层厚度的效果。所以在镀膜生产中保证交流调速系统的精确性和可靠性是整个控制系统的关键。

通过了解镍-氢行业中泡沫镍的制造过程,发现在泡沫镍的载体——海绵卷的导电化镀膜处理中有与玻璃窗膜镀膜类似的工艺要求[7]。因此,提出该交流调速控制系统的数学模型如下。

设给定的薄膜行走线速度为V,则对于系统牵引传动而言:

式中:D0为牵引辊的直径;n0为牵引辊的转速。

那么可以求得,在给定薄膜行走线速度为V的情况下,牵引辊的转速为:

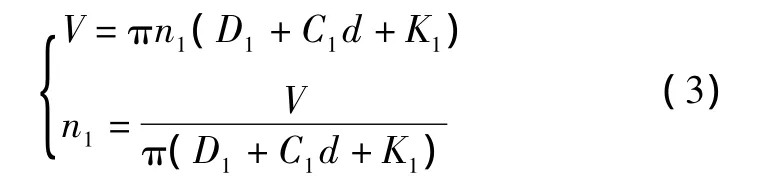

对于系统的收卷传动而言,有:

式中:n1为收卷辊的转速;D1为收卷辊的初始直径;d为聚酯薄膜厚度;C1为收卷辊的转动圈数;K1为收卷补偿系数(收卷线速度补偿器提供)。

对于系统的放卷传动而言,有:

式中:n2为放卷辊的转速;D2为薄膜卷的初始直径;d为聚酯薄膜厚度;C2为放卷辊的转动圈数;K2为放卷补偿系数(放卷线速度补偿器提供)。

通过式(1)~(4)可以分别求出 n0、n1、n2,然后由PLC去控制牵引、收、放卷的传动变频器,使之达到线速度匹配的要求。经过反复试验后,发现该模型所给出的控制方法达到了薄膜镀膜生产的工艺要求。

3 系统软件设计

对系统软件的设计要求是不仅能使管理者和操作者及时了解和掌握各工艺流程的运行状况、工艺参数的变化以及过程控制的结果,同时还应具有优化工艺参数、提高运行管理水平、降低生产成本的功能,使系统能长期稳定运行,达到最高效益。

3.1 系统软件平台的选择

本控制系统应用程序是以Microsoft Windows XP系统为操作平台,用于开发此系统的软件包括Siemens自动化组态软件WinCC V6.0、PLC S7系列专业软件包、Step 7 V5.3等软件。其中WinCC V6.0用作上位机的监控软件,主要完成镀膜生产过程中的图形显示、信息处理、数据归档以及报表生成等功能[8]。

3.2 系统软件程序的设计

在程序的设计过程中,本文采用了模块化的设计思想,将程序分为工艺参数设置程序、手动调试程序、自动运行程序和镀膜控制程序四大部分。这样不仅方便了程序的编写,而且还有利于整个控制系统的调试和修改。最后根据镀膜生产的工艺流程,本文还给出了该系统的主程序流程图。

3.2.1 工艺参数设置程序

由于在镀膜生产中,不同的镀膜工件或者同一工件镀制不同的膜系,它们的工艺参数都不同,因此对工艺参数设置程序的编写,操作人员只需要根据工艺要求在上位机上对参数进行一定修改即可。这样不仅降低了操作人员的工作强度,同时也保证了镀膜生产的高效性。

在本镀膜系统中,涉及的工艺参数主要包括镀膜的层数、薄膜行走的线速度、工作气体的流量、反应气体的流量、靶电流的大小等。

3.2.2 手动调试程序

在正式批量镀膜之前,为了保证生产的正常运行,需要对设备进行一些必要的手动调试。本控制系统的手动调试程序主要具有以下两个特点[9]:①运用跳转指令尽可能缩短机器的扫描周期,从而提高调试效率;②为了避免设备在误操作时造成的损坏,系统利用互锁的方法严格控制所有泵的开启和电磁阀关闭的顺序。

3.2.3 自动运行程序

通过手动调试确定设备正常后,操作人员只需在装入工件以后按“运行”键,整个系统就会按预先设计的镀膜工序自动进行镀膜。自动运行程序是根据镀膜的工艺流程图来编写的,其中的状态转移由时间继电器来完成。

3.2.4 镀膜控制程序

镀膜控制程序的编写是整个软件设计的核心部分。在该程序中,PLC不仅要完成对靶电流、靶电压、工作气体流量和反应气体流量等模拟量参数的采样;同时还需要实时与上位机进行通信,根据控制系统的要求进行相应的控制。

3.2.5 镀膜控制系统主程序

主程序软件流程如图3所示[10]。

图3 镀膜生产主程序流程图Fig.3 Flowchart of the main program for coating production

镀膜控制系统主程序主要实现系统初始化设置,包括镀膜参数设定、通信参数设定、配置内存单元等,然后按照镀膜生产的工艺流程要求对相应设备的启停进行控制。

4 结束语

本文介绍了磁控溅射多层纳米节能窗膜镀膜生产线监控系统的设计思路,详细阐述了本生产线中控制系统的控制原理和实现方法;同时对软件平台的选择和软件程序的设计也进行了描述。该监控系统的设计极大地提高了节能窗膜镀膜生产线的可靠性和生产效率。

[1]郝向东.基于以太网的工业控制技术在南玻玻璃镀膜控制系统上的设计与实现[D].合肥:合肥工业大学,2006.

[2]喻寿益,凌云,宋东球.基于S7-400 PLC的镀膜玻璃生产线控制系统[J].控制工程,2009,16(6):655 -658.

[3]孟宪宗,李明辉,李虎.纸机负荷分配控制系统的设计与实现[J].自动化仪表,2012,33(1):35 -38.

[4]李德元,赵文珍,黄晓强,等.等离子体技术在材料加工中的应用[M].北京:机械工业出版社,2005:237.

[5]杨晓东,柳森娟,刘锋敏.基于工控机和PLC的真空磁控溅射镀膜设备控制系统设计[J].科技情报开发与经济,2009,19(31):117-119.

[6]尹金锒,王德苗,董树荣,等.工业用巨型磁控溅射靶电源反馈控制的研究[J].真空,2006,43(1):30 -32.

[7]孙清,魏海波,池世春.海绵卷绕真空磁控溅射镀膜过程中的传动控制[J].真空,2006,43(5):53 -55.

[8]殷红,董海棠,祁文哲,等.纸纱复合制袋机控制系统设计[J].自动化仪表,2012,33(2):24 -26.

[9]丁永兴.玻璃镀膜生产线自动控制系统的设计与应用[D].上海:上海交通大学,2007.

[10]陈玲玲,李国卿,黄开玉,等.镀膜机的微机控制[J].真空,2003,3(6):24-26.