PID技术在氧化铝焙烧炉上的应用

2013-09-10盛坤

盛 坤

(上海交通大学机械工程学院1,上海 200240;中国铝业山东分公司2,山东 淄博 255062)

0 引言

氧化铝焙烧的主要工艺参数是灼烧温度,灼烧温度的高低与稳定与否直接决定着氧化铝的出厂质量,所以稳定控制氧化铝灼烧温度是保证氧化铝生产质量的主要途径。

目前,国内氧化铝焙烧炉普遍采用人工手动调节燃料阀门来控制灼烧温度,这种方法控制不稳定、可靠性差。本文根据生产实际,设计了一个PID温度自动控制系统来取代人工手动调节,解决了手动调节不稳定、指标波动大的问题。

1 解决方案

PID温度控制系统包括温度传感器、执行机构以及和利时模块。其中,温度传感器为检测装置,该传感器为系统提供现场采集的运算信号。执行机构是本次自动调节的执行元件。和利时模块是PID调节的核心,其不仅包括了可以实现PID控制的程序模块,还提供了传感器采集、信号转换和数据传输等所有运算模块。

本文主要从设备选型、PID控制模块过程实现和PID参数的选择三个方面进行说明[1]。

2 设备选型

2.1 温度传感器选择

根据炉内工况,本系统选择带高温抗震耐磨套管的S型热电偶,热电偶型号为WRMN-430 s,其尺寸为1 000 mm×850 mm,法兰大小DN150,耐磨头采用烟台高强度钴基合金。

2.2 执行机构选择

PID系统的执行机构为电动调节阀、排料阀。电动调节阀要求电动调节装置和阀体间隙精密,能够准确地控制阀门开度,阀芯则根据重油黏度系数选用V型半球阀,使其过油能够连续通顺,并使调节与开度尽量满足线性关系[2]。为了解决排料的连续性,选择了气动控制排料阀,执行机构为I/P定位器。I/P定位器是二位三通电磁阀,此装置通过阀门开关来控制气缸带动活塞运动。

3 PID控制模块

PID温度控制系统控制的核心为PID控制运算,软件采用国产的和利时DCS,和利时的PID是封装好的程序模块,其结构简图如图1所示。PID控制运算的数学模型公式及运算全在模块内自动进行使用,而且PID有多种工作状态,包括手动、自动、串级、跟踪等,它们之间可以自由切换。模块内部带设定值SP,目的是对设定值的扰动进行处理,防止输出的突变。该PID控制器的主要参数有比例带、积分时间、微分时间和反向积分四个。

图1 PID控制模块图Fig.1 Diagram of PID control module

图1中:SP为给定值;PV为过程值;TI、KD、TD分别为比例、积分、微分时间;AV为输出值。温度控制系统通过调节HSPID各个管脚的参数来实现稳定的PID调节。

根据生产要求,温度控制系统必须能根据外界环境的变化(下料量、氢氧化铝含水量等变化),自动调节燃气流量以及炉膛内的氧化铝存量,使氧化铝的焙烧温度稳定。为实现上述控制,首先建立相对稳定的温度PID控制系统。

控制原理框图如图2所示。

图2 控制原理图Fig.2 The control principle

PID控制系统的控制对象是炉膛温度,温度传感器热电偶将测量毫伏信号通过温度变送器变为常用的4~20 mA信号,然后进入和利时的模拟量输入模块进行A/D转换。PID运算模块将采集到的炉膛的实际温度与预存于积算控制器内的期望温度值相比较,得出温度偏差值和温度偏差变化;再经过PID控制器的处理,推算出PID的几个参数,从而调整PID控制器进行控制[3]。

PID系统结构图如图3所示。

图3 PID系统结构图Fig.3 Structure of the PID system

下料螺旋的转速给定量,转速通过调节变频器频率实现,其为一个百分数的给定量。控制器所控制的执行机构为调节阀,系统通过控制调节阀的调节开度(以百分数计量)来实现对整个炉膛入炉燃料的控制,从而达到调节炉温的目的。

为使炉温稳定在单一的某一个温度段,获得合格的灼烧温度,PID控制系统利用电动调节阀调节入炉燃料温度,并采用一个气电启动相结合的排料阀来实现炉内物料数量的控制。

4 PID参数的整定

PID主要实现控制参数的整定。整定的方法主要有依据系统的数学模型和工程整定法两种。

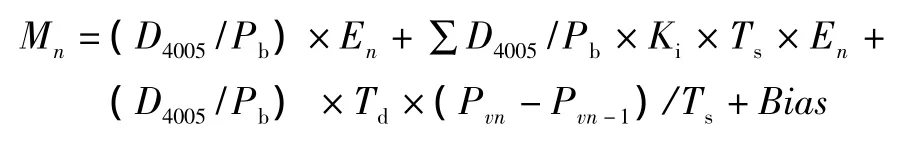

①依据系统的数学模型,经过理论计算确定控制器参数。采用这种方法得到的计算数据还必须通过工程实际进行调整和修改。将PID控制器设计成比例+积分+微分控制器[4],其数学表达式如下:

表达式中各参数含义和取值范围如表1所示。

表1 PID整定参数含义Tab.1 Implication of PID tuning parameters

②工程整定法主要依赖工程经验,直接在控制系统的试验中进行。工程整定法主要有临界比例法、反应曲线法和衰减法这三种方法。三种方法都需要通过试验,按照工程经验公式对控制器参数进行整定,且整定后的数据都需要在实际运行中进行最后调整与完善[6]。

5 PID运行效果

经PID整定前后的燃烧炉温度曲线对比图如图4所示。由图4可以看出,整定后的燃烧炉温度曲线波动频率减小,波动幅度减弱;虽然在速度调节上仍有一定的延迟[7],且温度调节受热电偶检测精度和调节阀控制速度等影响仍有一定程度的波动,但是已经能很好地满足氧化铝灼烧温度稳定的生产要求。

图4 燃烧炉温度曲线对比图Fig.4 The comparison chart of the temperatures of combustion furnace

6 改造不足

由于氧化铝物料特性变化快,工艺指标波动大,所以灼烧氧化铝温度需要视情况改变。改变的方式可以考虑选择建立一神经网络或者模糊控制的数学模型[8],将模型和 PID 模块相结合[9-10]。利用这种方式可以实现传统PID所不具有的功能。

7 结束语

本PID温度调节是经典控制学上比较常用的一项技术。传统的PID除了对参数要求比较严格外,对传感器和执行机构的精度要求也很高,在量化的基础上实现“单调非智能”式调节。在传统的温度调节过程中一定要注意做好控制参数的修正,才能有效减少波动,稳定参数。

[1]林劲松,张涛.计算机控制[M].北京:中国电力出版社,2003:30-39.

[2]许缪,王淑英.电器控制和PLC控制技术[M].北京:机械工业出版社,2005:130-131.

[3] 陶峰.浅析PID参数如何调节[J].中国科技博览,2011(38):14-17.

[4] 苏明.模糊PID及其MATLAB仿真[J].现代机械,2004,4(6):52-55.

[5]赵紫静,吴建民.浅议PID控制在温度控制系统中的应用[J].安徽农业科学,2008,36(21):9335 -9336.

[6]王耀南.智能控制系统[M].长沙:湖南出版社,1996.

[7]陈迪泉.在PLC控制系统中的系统思维[J].控微计算机信息,2006(8):30-33.

[8]蔡明星,郑进涛,聂良佐.PID智能型数显调节仪控制电炉[J].实验技术与管理,2010,27(4):61 -66.

[9]许力.智能控制与智能系统[M].北京:机械工业出版社,2007:22-24.

[10]何顶新,王维.温控系统中改进PID算法[J].电气传动,2007(8):37-39.