基于N4SID子空间辨识的轧机系统性能改进分析

2013-09-09徐丽霞黄贞益孔祥伟

徐丽霞,黄贞益,孔祥伟

(1.安徽工业大学 工程实践与创新中心,马鞍山 243032;2.东北大学 机械工程与自动化学院,沈阳 110004)

宽厚板产品广泛应用于油气输送管线、船舶、桥梁、容器、锅炉、海洋构件、建筑等国民经济的众多领域,是国民经济发展所必须的重要钢铁材料。因此,各国对宽厚板生产都很重视。板厚作为一个关键技术指标其控制理论得到了深入研究,主要集中在对轧机体系模型的研究,仅考虑了轧制过程中某一因素对厚度影响,如张力、辊系变形等,还缺乏完整性,因此建立一个全面、完整、准确的一体化模型是十分必要的。

在系统建模过程中,系统的数学模型可以用机理分析方法推导出来,但其模型的部分参数的实际值(如油液体积弹性模量,影响元件泄漏的流量压力系数及粘性阻尼系数等)难以用机理分析方法得到,且有时随着轧机的实际工况而变化。只能利用现场数据来确定数学模型,弥补了机理建模的不足[1,2]。子空间辨识方法从线性系统的几何性质角度出发,得到广义可观测矩阵或者状态序列的估计值,然后利用上述信息求解系统状态空间模型。N4SID方法是从线性系统的几何性角度提出的一类子空间辨识方法。其特点是引入了卡尔曼滤波概念,使用卡尔曼滤波对采样数据进行滤波,从而得到系统状态估计,然后利用这一估计来计算系统矩阵。作为确定输入输出系统模型的有效方法之一,子空间系统辨识方法在轧机方面的应用尚不多见。

本文利用N4SID子空间辨识方法对南钢2800 mm中厚板精轧机系统的性能进行了分析。选取轧机的测量信号构成辨识对,利用子空间辨识方法,得到轧机在工作时的高阶动态数学模型,通过振动模型的分析,为轧机控制和故障检测提供可靠依据。

1 基于N4SID辨识法的轧机性能分析模型

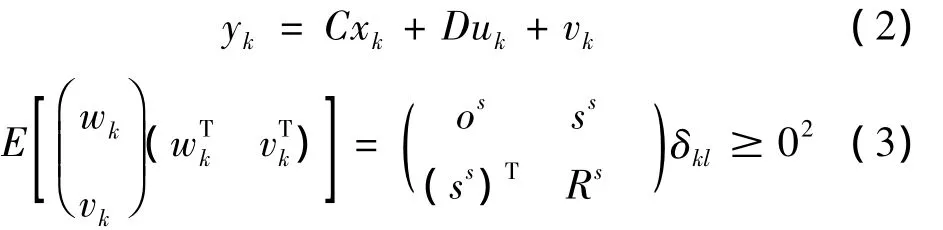

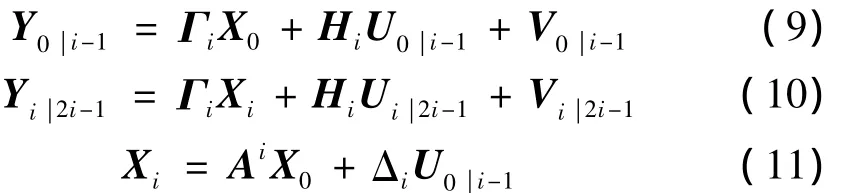

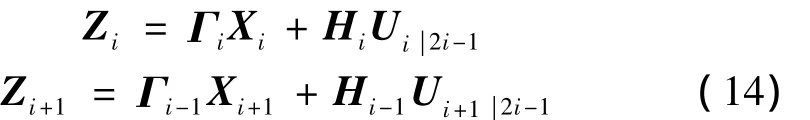

由子空间辨识方法定义m输入、l输出的n阶线性时,轧机系统的状态空间模型可表示为:

式中,A∈Rn×n,B∈Rn×m,C∈Rl×n,D∈Rl×m。uk∈Rl和yk∈Rm分别为k时刻的输入和输出测量值,xk∈Rn为k时刻的过程状态,把轧制力、传动轴扭矩视为输入值,机架受力视为输出值 (则轧机系统属于两输入单输出的系统),然后利用子空间辨识方法 (N4SID)辨识轧机系统。

系统矩阵A、B、C、D可通过如下方法确定:

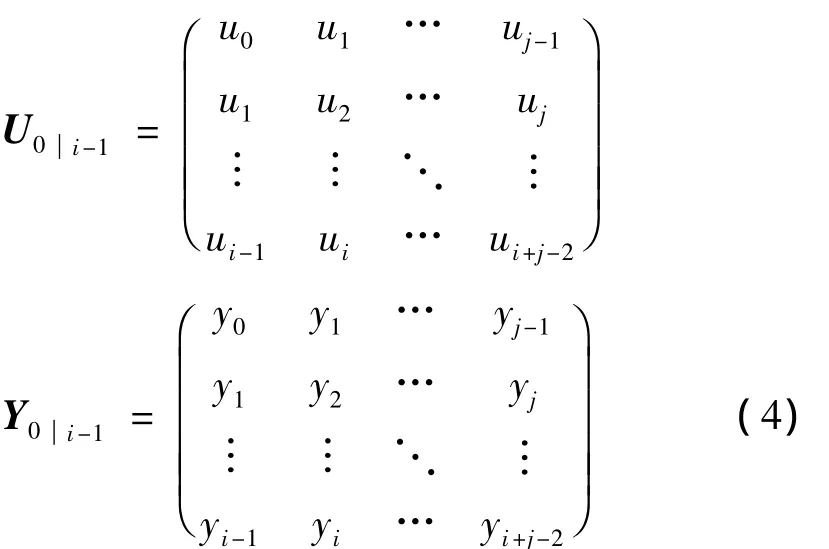

输入/输出Hankle矩阵为:

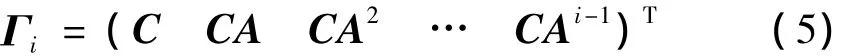

广义可观测矩阵:

逆广义可控矩阵:

状态矩阵:

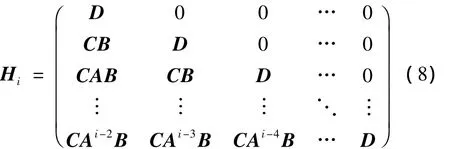

下三角Toeplitz矩阵为:

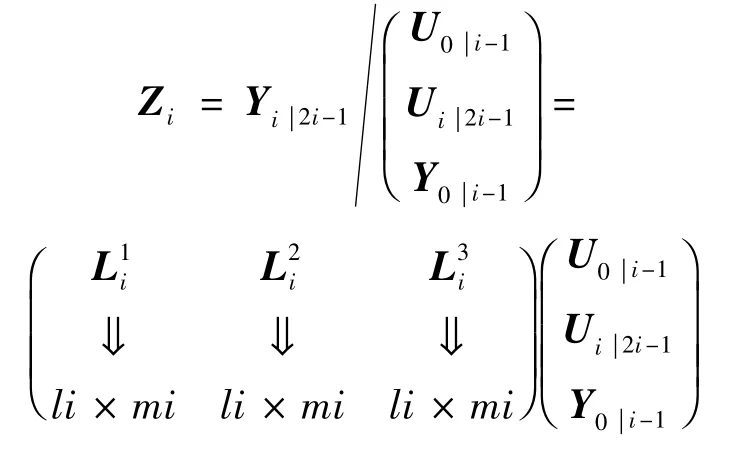

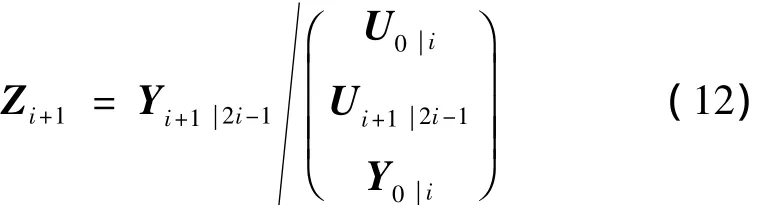

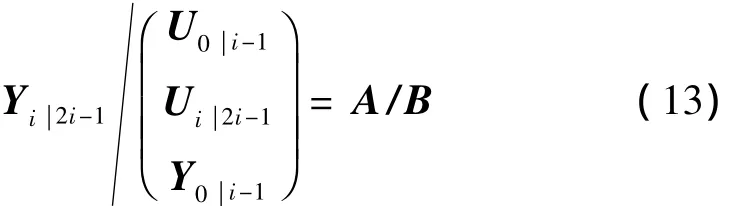

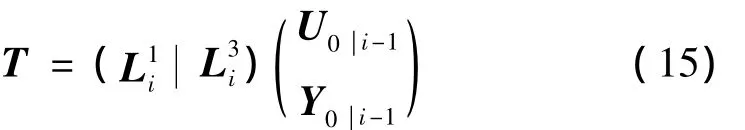

利用上述公式可推出输入、输出和状态矩阵满足下面的方程:

式中:

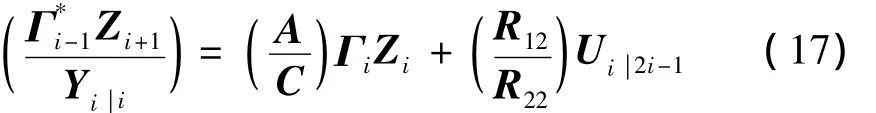

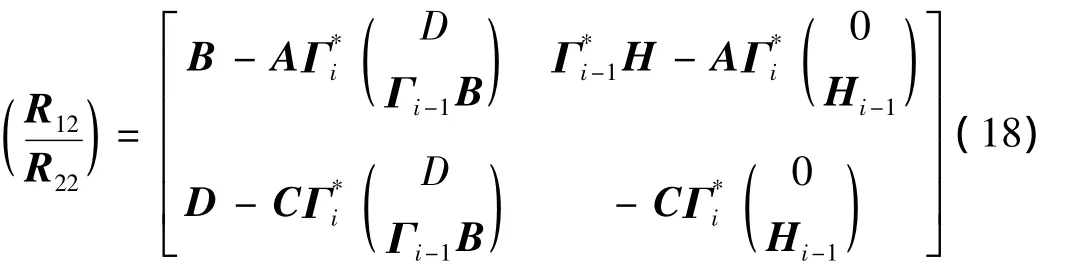

则A/B=ABT(BBT)-1B,使A的行空间在B的行空间上投影,得到:

对式15进行奇异值分解:

式中:

从第一项可以精确地确定系统矩阵A和C,在R12和R22中,B和D都是以线性出现,且A、C、Γi、Γi-1、R12和R22都已确定,所以可用最小二乘法求解B和D[3-4]。

2 精轧机系统性能分析与验证

2.1 精轧机系统辨识与性能分析

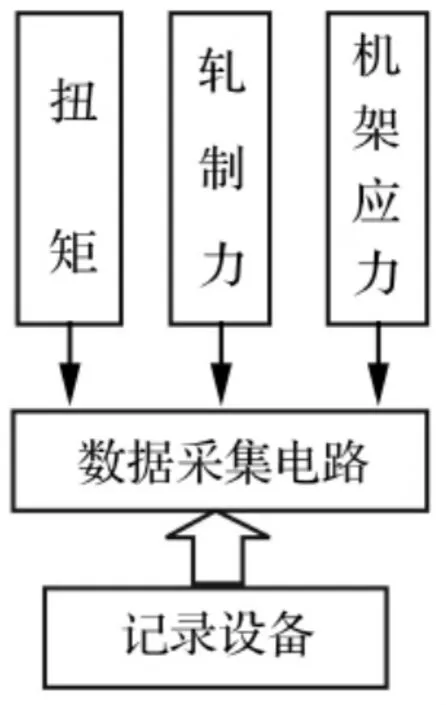

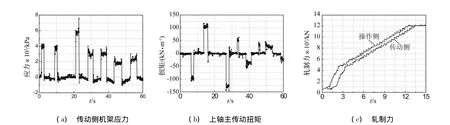

利用子空间辨识方法对对南钢2 800 mm中厚板精轧机系统进行辩识的实验测试系统框图如图1所示,测试时应变片的安装方式与安装位置按文献[5-7]所述。图2为实验获得的辨识样本数据,其中,图2(a)为测试获得的精轧机传动侧机架应力辨识样本,图2(b)为测试获得的上轴主传动扭矩辨识样本,图2(c)为实测轧机传动侧和操作侧的轧制力。

图1 辨识测试系统Fig.1 Identification measuring system

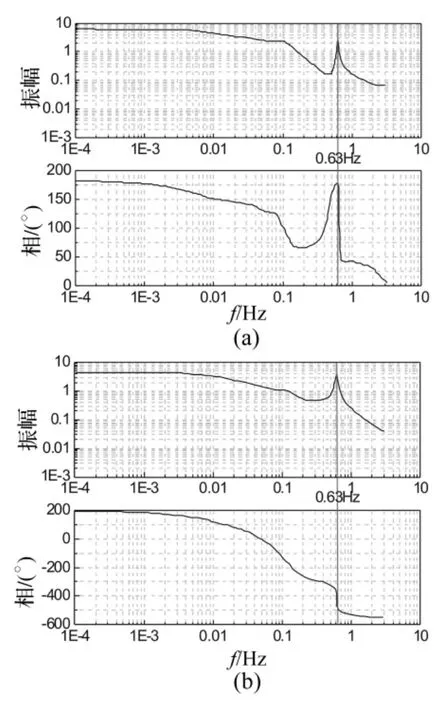

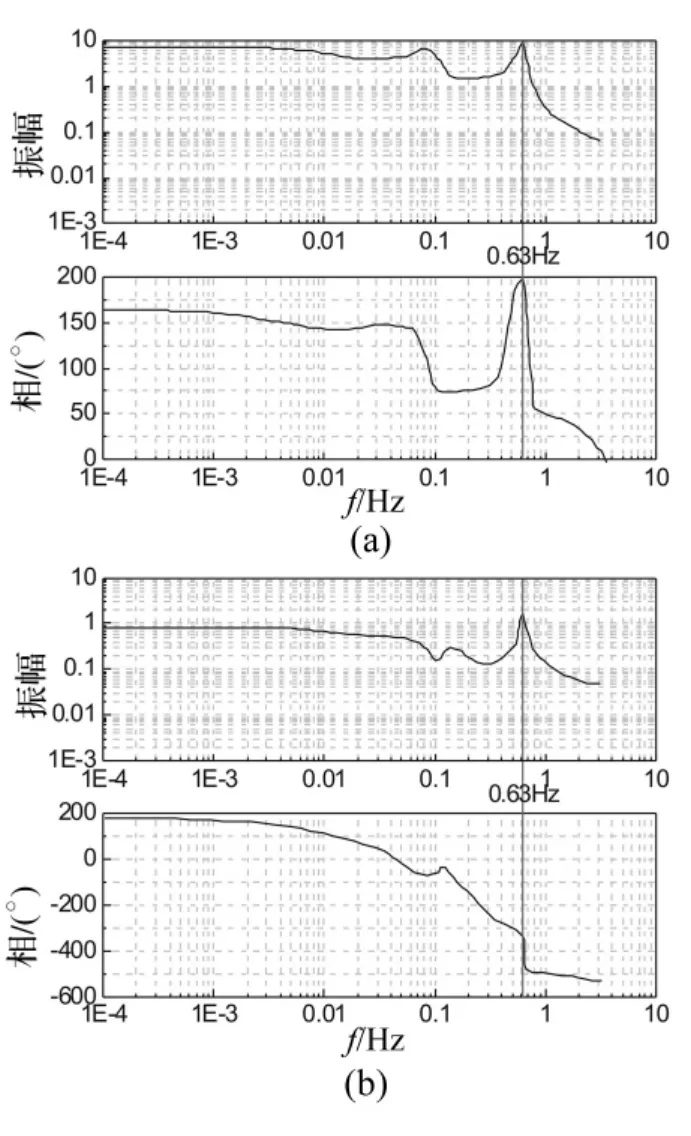

根据结构动力学原理,对传动轴实测扭矩数据和机架牌坊实测应力组成辨识对,u1、u2分别为精轧机上、下轴振动信号,y1、y2、y3和y4分别为传动侧入口、操作侧入口、传动侧出口、操作侧出口振动幅频与相频。轧机系统存在较强的非线性耦合,系统具有较高的阶数,精轧机系统阶数n=13时Hankel矩阵为最小相位系统。图3-图6所示为机架振动幅频与相频,图3(a)为上传动轴扭矩引起传动侧和操作侧机架的入口、出口振动幅频与相频。从图3-图6中可以看出振幅在0.63 Hz处出现尖峰,相在0.63 Hz处出现突变。这表明机架的共振频率为0.63 Hz,当轧辊转动频率与该频率一致或接近时容易激发机架振动,影响板形,对设备正常运转影响较大。由此,确定精轧机转动应回避0.60~0.65 Hz的频率范围 (精轧机转速为36.0~39.0 r·min-1)。

图2 实验得到的辨识样本Fig.2 Identification samples measured

图3 上、下传动轴扭矩引起的传动侧机架入口振动幅频与相频Fig.3 Amplitude-and phase-frequencies of vibration at the inlet on the driving side due to the torque of(a)the upper and(b)the lower driving shafts

图4 上、下传动轴扭矩引起的操作侧机架入口振动幅频与相频Fig.4 Amplitude-and phase-frequencies of vibration at the inlet on the operation side due to the torque of

图5 上、下传动轴扭矩引起的传动侧机架出口振动幅频与相频Fig.5 Amplitude-and phase-frequencies of vibration at the outlet on the driving side due to the torque of

表1 转速调整前后中板的尺寸偏差与弯曲度Tab.1 Size deviation and cooked degree of Q235 medium plate before and after adjustment of rotation speed

图6 上、下传动轴扭矩引起的操作侧机架出口振动幅频与相频Fig.6 Amplitude-and phase-frequencies of vibration at the outlet on the operation side due to the torque of

2.2 实际生产验证

南钢2 800 mm中厚板轧机存在严重的板形问题,分析调整前其精轧机的转速在20.0~40.0 r·min-1之间,且转速多处在相突变和振幅尖峰值所处频率段对应的速度范围,钢板存在的主要问题是:宽度方向单侧尺寸偏差和镰刀弯曲超出GB/T709-2006标准B类的要求[8]。精轧机转速调整后控制在 30.0 ~35.0 r·min-1之间,宽度方向单侧尺寸偏差和镰刀弯曲满足上述标准要求,且达到A类要求(见表1),表明上述模型及其分析结论在实际生产中的应用是有效的。

3 结论

利用子空间辨识方法(N4SID)对轧机系统的性能进行了辨识。通过子空间辨识方法(N4SID),得到轧机在工作时的系统模型,得出轧机系统为13阶系统,相突变和振幅尖峰值所处频率段在共振频率0.63 Hz附近,当轧辊转动频率与该值一致或接近时容易激发机架振动,影响板形,对设备正常运转影响较大。由此,确定精轧机转动应回避0.60~0.65 Hz的频率范围(精轧机转速为36.0~39.0 r·min-1)。上述分析结果在生产实践中的应用表明,子空间辨识方法(N4SID)得到轧机工作时的系统模型在轧机系统性能改进分析中是有效的。

[1]吴亚锋,姜节胜.结构模态参数的子空间辨识方法[J].应用力学学报,2001,18(增刊):31-35.

WU Ya-feng,JIANG Jie-sheng.Subspace system identification methods for structural modal parameters[J].Chinese Journal of Applied Mechanics,2001,18(s):31-35.

[2]马金亮.中厚板轧机的力学行为分析[D].郑州:郑州大学,2007.

[3] Chiuso A,Picci G.Numerical conditioning and asymptotic variance of subspace estimates [J].Automatica,2004,40(4):677-683.

[4]Katayama T,Kawauchi H,Picci G.Subspace identification of closed loop systems by the orthogonal decomposition method[J].Automatica,2005,41(5):863-872.

[5]朱德芳,张育生,曾华星,等.轧机传动系统在急剧振动时扭矩值的测量和分析[J].钢铁,1999,34(7):62-65.

ZHU De-fang,ZHANG Yu-sheng,ZENG Hua-xing,et al.Measurement and analysis of torque vibration of driving system of rolling mill[J].Iron and Steel,1999,34(7):62-65.

[6]田小果,李 平.轧制力测量技术[J].测控技术,2003,22(8):63-65.

TIAN Xiaoguo,LI Ping.Technology of measuring rolling force[J].Measurement and Control Technology,2003,22(8):63-65.

[7]陈花玲.机械工程测试技术[M].北京:国防工业出版社,2009.

[8]GB/T709-2006.热轧钢板和钢带的尺寸、外形、重量及允许偏差[S].北京:中国标准出版社,2007.