JZZY-1型井下钻柱减振增压装置结构优化及现场试验

2013-09-07张浩

张 浩

(中国石化西南石油工程有限公司临盘钻井分公司,山东临邑 251500)

JZZY-1型井下钻柱减振增压装置结构优化及现场试验

张 浩

(中国石化西南石油工程有限公司临盘钻井分公司,山东临邑 251500)

现场试验结果表明,利用钻柱的纵向振动可以实现井下钻井液增压以达到超高压射流辅助破岩的目的。井下钻柱减振增压装置能够大幅度提高钻井速度。为进一步提升井下钻柱减振增压装置的工作性能,对其结构进行了优化,并研制了井下钻柱减振增压装置用超高压钻头流道系统。优化后的装置整体结构大大简化,每个零部件的加工、安装、拆卸和维修都比较容易;研制的超高压钻头流道系统无需生产专用钻头,与普通钻头组装后便可配合井下钻柱减振增压装置使用。在胜利油田临盘地区的2口井现场试验评价表明,改进后的井下钻柱减振增压装置配合超高压钻头流道系统结构可靠,工作稳定,工作寿命能够满足现场应用的要求。

钻柱振动;井下钻柱减振增压装置;超高压;现场试验;钻速

随着我国油田勘探开发向纵深发展,如何有效地提高深部地层机械钻速成为亟待解决的问题[1]。油气钻井工程实践表明,提高井底钻头喷嘴射流压力,可以大幅度提高钻井速度[2-3]。为实现这一目的,中国石油大学(华东)研制了JZZY-1型井下钻柱减振增压装置,该装置可以有效地将钻柱振动的机械能转化为钻井液的液压能,既能减小钻柱振动,延长钻柱和钻头的使用寿命,又能对井下钻井液进行增压,实现井底射流破岩和辅助破岩以提高机械钻速[4-5]。通过多口井的现场试验,该装置配合超高压钻头一起使用可以大幅度提高深井钻井速度且使用寿命能够满足现场的需要[6]。但通过现场试验发现该装置还存在以下问题[7-8]:①中心轴上需要承受扭矩及波动的钻压,容易疲劳;②中心轴上的花键浸泡于钻井液中,容易被钻井液腐蚀或冲蚀,并且中心轴较长,易于破坏,一旦产生疲劳破坏或者冲蚀,更换部件成本较高;③上部转换接头与弹簧上封堵接头难以拆卸,强制拆卸会导致弹簧上封堵接头渡铬层损伤;④增压缸安装过程中需要与花键流道对正,较难安装;⑤弹簧外筒及弹簧下封堵接头上的密封强度较低,维修及更换较为困难;⑥与井下增压装置配合使用的超高压钻头为特制钻头,需要在加工钻头时,将超高压钻井液流道埋入钻头胎体内,既增加了钻井成本,也不利于井下增压装置在不同地区、不同地层的推广应用。为有效解决上述问题,对井下钻柱减振增压装置进行了进一步的结构优化设计,并研发了超高压钻头流道系统,对结构优化后的井下钻柱减振增压装置与超高压钻头流道系统在胜利油田临盘地区的2口井进行了现场试验评价。

1 优化后装置的结构、工作原理及优势

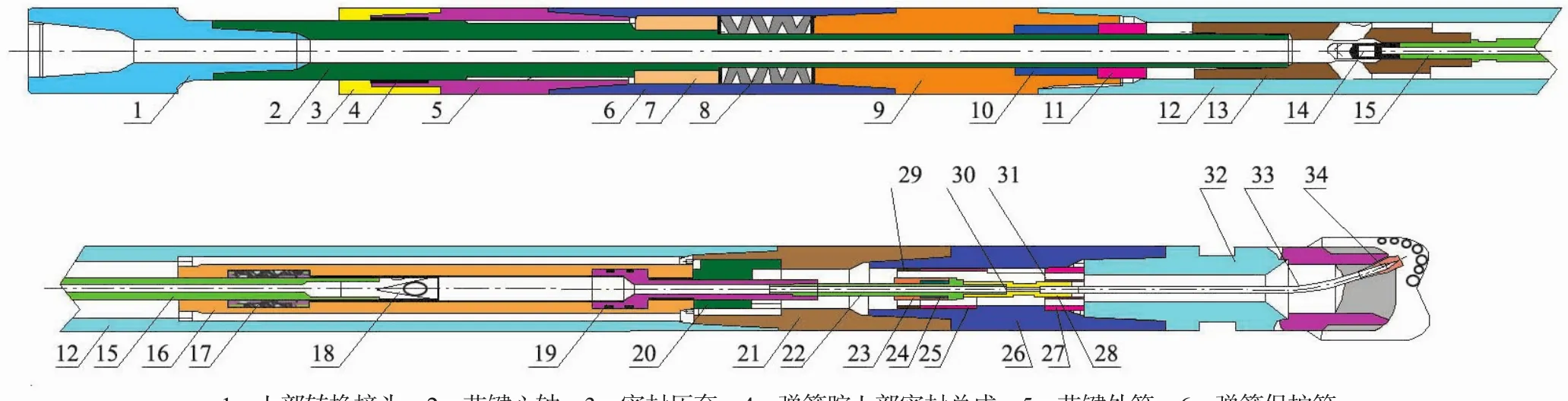

优化设计后的装置如图1所示。

图1 新型井下钻柱减振增压装置结构示意图

优化后的装置主要由钻柱受力传递总成、传扭承压总成、弹性复位元件总成、增压缸体、超高压钻井液传输总成及钻头组成。

钻柱受力传递总成由上部转换接头、花键心轴、花键限位螺母、分流传压接头、钻井液过滤器、柱塞、入口单向阀相连成一体组成;传扭承压总成由密封压套、弹簧腔上部密封总成、花键外筒、弹簧保护筒、弹簧下封堵接头、弹簧腔下部密封总成、下部密封压套、增压总成外筒、支撑过流体、增压装置下接头、转换接头通过连接组成;增压缸体由增压缸、超高压密封总成组成;弹性复位元件为弹簧,液压弹簧及其他可实现弹性复位的元件;超高压钻井液传输总成由高压流道、金属超高压钻井液流道、超高压钻井液流道延长管、超高压软管及超高压钻井液喷嘴组成;钻头为普通钻头。

增压缸体安装于传扭承压总成内,两者相对静止。扭矩通过钻柱受力传递总成中花键心轴上的花键与传扭承压总成中花键外筒的配合传递给传扭承压总成,从而带动钻头旋转破岩。当钻进过程中钻柱发生纵向振动时,钻压的波动导致钻柱受力传递总成相对于传扭承压总成往复运动。钻压增大时,钻柱受力传递总成相对于传扭承压总成向下运动,入口单向阀关闭,弹簧及增压缸体内的钻井液共同承受施加反作用力来阻止该运动,导致弹簧被压缩,增压缸体内的钻井液压力增大,从而实现了部分钻井液的增压,增压后的钻井液通过超高压钻井液传输总成到钻头,由钻头上的超高压钻井液喷嘴喷出辅助破岩;钻压减小时,被压缩的弹簧伸展,钻柱受力传递总成相对于传扭承压总成向上运动,增压缸体内压力降低,入口单向阀开启,吸入常压钻井液为下一增压过程提供准备。

钻井液的流程:钻井液流过上部转换接头、花键心轴的中空后,在分流传压接头分为2部分,一部分透过钻井液过滤器,通过柱塞及入口单向阀进入增压缸被增压;另一部分通过由增压总成外筒与柱塞的环空,增压总成外筒与增压缸的环空,支撑过流体的流道,高压流道与增压装置下接头组成的环空、防扭过流结构的过流孔、金属超高压钻井液流道及超高压钻井液流道延长管与转换接头内孔间的环形空间、硬管扶正器的过流孔、超高压软管与钻头体内腔间的环形空间到达井底,通过钻头上的普通喷嘴喷出发挥钻井液的正常功用。

增压后的钻井液流经由高压流道、金属超高压钻井液流道、超高压钻井液流道延长管、超高压软管及超高压钻井液喷嘴组成的超高压钻井液传输总成到达井底并实现喷射来辅助钻头机械破岩。

本设计的优势:(1) 花键位于花键心轴的顶部,使得扭矩在系统顶部就传到外筒,减小了花键心轴下部负荷,提高了花键心轴的总体使用寿命;(2) 花键位于由密封压套、弹簧腔上部密封总成、花键外筒、弹簧保护筒、弹簧下封堵接头、弹簧腔下部密封总成组成的密封腔体内,该腔体内充有润滑油,使得花键运动流畅,且不受钻井液的腐蚀及冲蚀,同时起到润滑弹簧的目的;(3)花键心轴与分流传压接头螺纹连接,一旦出现钻井液腐蚀或冲蚀现象,更换容易,且加工的成本及加工难度大幅度降低;(4) 弹簧腔下部密封总成为组合密封,更换及安装容易实现;(5)花键外筒上移,增压缸通过增压总成外筒上的台阶面压紧于增压总成外筒内,安装中不再涉及流道对正问题。

2 超高压钻头系统结构及优势

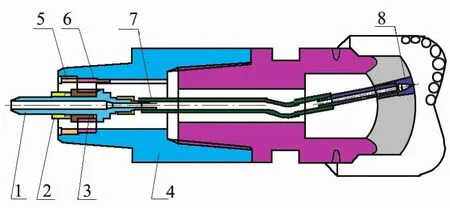

井下钻柱减振增压装置产生的超高压射流主要起到辅助破岩提速的作用,只有在保证原有钻头破岩能力的基础上增加辅助破岩能力才能提高钻井速度。井下钻柱减振增压装置所连接钻头与地层的匹配性至关重要,学者们提出了几种结构来获得这种超高压双流道钻头,从原理上讲,这些钻头可实现将井下增压装置输出的超高压钻井液和常压钻井液分别传输到井底并使其喷射的目的,但设计中却并未考虑以下问题[9]:(1)需要生产专用钻头,专用钻头需要在钻头胎体内埋入超高压钻井液专用流道,这无疑增加了钻井作业的成本,影响了井下增压装置在不同地区、不同地层的推广应用;(2) 安装过程中存在2个流道不能够同时连接的可能,由于超高压流体过流管道无承压及承拉装置,在和井下增压装置装卸过程中,会产生因轴向受力过大或轴线不对中引起的超高压流道连通失败情况;(3)连接过程可能会对超高压流道与钻头体的连接造成破坏,与井下增压装置上扣连接过程中,上述几种钻头超高压流道没有防止旋转机构,超高压流道上的扭矩作用于与钻头体的连接部位,极易引起该部位的损坏。以此装置研制方设计了新的超高压钻头系统,具体如图2所示。

图2 超高压钻头系统结构简图

该系统由转换接头、防扭扶正结构、超高压钻井液流道及钻头4部分组成,其中转换接头用于连接井下钻柱减振增压装置与钻头,防扭扶正结构用于居中固定超高压钻井液流道,承受在与井下增压装置安装过程中超高压钻井液流道所受的轴向力及扭矩,超高压钻井液流道则将从增压装置输出的超高压钻井液输送到井底。防扭扶正结构由扶正过流套筒、花键防旋体、防退螺母、压紧螺母等构成;超高压钻井液流道由超高压过流硬管、超高压软管、超高压钻井液喷嘴通过螺纹连接为一个整体。

井下增压装置输出的超高压钻井液由超高压流道将输送到井底,实现超高压射流辅助破岩或直接破岩的目的[10-11],而普通钻井液则通过超高压流道与转换接头的环形空间、防扭扶正结构的过流孔以及超高压流道与钻头腔体间的环形空间通过钻头上的普通喷嘴喷出到达井底,发挥其正常工用。

本系统与现有技术相比具有的优势是:(1)适用范围广,其钻头体为普通钻头,仅需要将系统中除了钻头体的其他组件按照该系统的构造方法进行构造,即可实现普通钻头到超高压双流道钻头的转化,有利于井下增压装置的推广应用;(2)该结构仅需要调整超高压粗软管、超高压细软管长度即可实现不同厂家普通钻头构造超高压钻头的目的。超高压钻井液喷嘴仅是普通喷嘴的稍作改造,该喷嘴加工工艺容易实现,可有效降低钻头构造成本;(3)结构简单、性能稳定,使用过程不会为钻井作业带来其他方面的风险。

3 现场试验及结果分析

3.1 街502井

2012年7月,改进后的井下钻柱减振增压装置与超高压钻头系统在街502井三开Ø228.6 mm井段进行现场试验。试验井段:3 074~3 077 m。试验地层:沙河街组沙三上段,地层岩性为灰色砂岩与深灰色泥岩不等厚互层。钻进参数:钻压240~60 kN;扭矩 7~8 kN·m;排量 32 L/min;泵压 12~13 MPa;转盘转速80~100 r/min。钻头水眼参数:Ø16 mm×2+Ø14 mm×2+Ø2 mm×1。钻具组合:Ø215.9 mm新型超高压钻头+ Ø178 mm井下钻柱减振增压装置+ Ø177.8 mm短钻铤+ Ø177.8 mm钻铤1根+Ø213.0 mm扶正器1个+ Ø177.8 mm钻铤1根+回压阀+ Ø165 mm无磁钻铤×3柱+Ø127 mm钻杆。试验情况:井下减振增压装置于井下工作28 h,纯钻进时间7 h,共进尺3 m,平均机械钻速0.43 m/h。

在街502井使用井下钻柱减振增压装置钻进井段的机械钻速与该井相邻井段相比较慢,但钻进过程中,各项钻进参数均正常。起钻后发现装置结构完整,未见损伤,并且钻头完好无损,但钻头超高压钻井液喷嘴处出现局部泥包现象。为进一步分析原因,对井下钻柱减振增压装置与超高压钻头流道系统进行了拆卸检验,并进行了传扭传压测试,通过检验测试发现该套工具流道顺畅、传扭、传压正常,内部各零部件均完好,说明了井下钻柱减振增压装置与超高压钻头流道系统在井下工作的结构可靠性,从而排除了井下钻柱减振增压装置对机械钻速的影响。经工具研制方与施工方组织相关工作人员分析发现,钻头泥包现象与配合井下减振增压装置所使用钻头的水眼分布有关,该钻头为五刀翼钻头,外轮廓分隔为5个相对封闭的区间,各区间内分别只有1个负责清岩的常规喷嘴。井下减振增压装置的超高压钻井液喷嘴占据了其中1个常规喷嘴位置,但超高压喷嘴直径为2 mm,喷射排量为1.5~2 L/s,超高压钻井液喷嘴高速喷射出的钻井液高速射向井底,以实现超高压射流辅助破岩,而起不到对该区间清岩的作用。因此,在钻进过程中,钻头超高压钻井液喷嘴处两刀翼间的岩屑难以排除,造成钻头局部泥包,影响了机械钻速。工具研制方认为,井下钻柱减振增压装置配合水眼分布与之相匹配的普通钻头进行使用,即钻头在超高压钻井液喷嘴临近处有负责清岩的常规喷嘴,便可在不影响清岩效果的前提下,实现超高压射流辅助破岩的目的,从而提高机械钻速。

3.2 街503井

为了进一步试验工具的可靠性及其提速效果,2012年11月,改进后的井下钻柱减振增压装置配合超高压钻头系统,在街503井三开Ø228.6 mm井段进行现场试验。试验井段:3 136~3 431 m、3 853~4 047 m。试验地层:沙河街组沙二段与沙三段,地层岩性为棕色泥岩夹灰色砂岩、厚层灰色粉细砂岩与薄层灰色泥岩互层、灰色粉砂岩与深灰色泥岩不等厚互层。钻进参数:钻压40~80 kN;扭矩7~8 kN·m;排量 32 L/min;泵压 14~15 MPa;转盘转速125~130 r/min。钻头水眼参数:Ø12.5 mm×4+ Ø10 mm×2+ Ø2 mm×1。钻具组合:Ø215.9 mm新型超高压钻头+ Ø178 mm井下钻柱减振增压装置+ Ø178 mm钻铤3根+无磁钻铤1根+ Ø165 mm钻铤6根+ Ø127.0 mm钻杆。试验情况:井下钻柱减振增压装置在街503井共进行2井次现场试验,于井下工作250 h,纯钻进时间98.2 h,共进尺491 m,平均机械钻速5 m/h。出井后观察发现:装置结构完整、未见损伤;钻头磨损较小,损坏较轻。

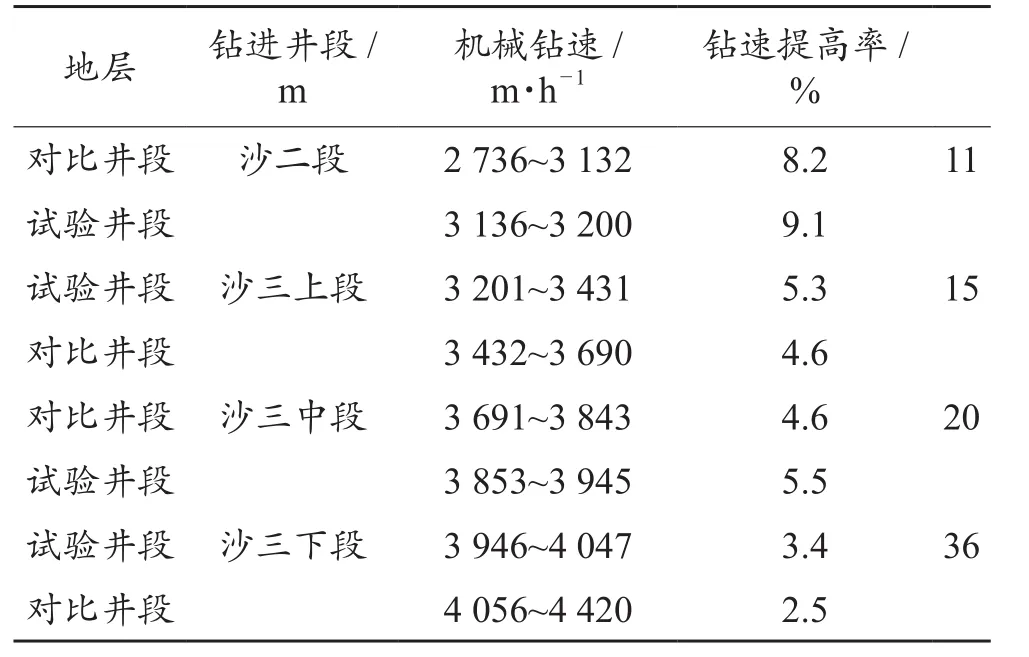

由于街503井与附近邻井距离较远,地层差异相对较大,其机械钻速与该井并不具对比性,所以将街503井试验井段与其处于同一层段的相邻井段进行机械钻速对比。具体对比结果如表1所示。

对比井段 沙二段 2 736~3 132 8.2 11试验井段 3 136~3 200 9.1试验井段 沙三上段 3 201~3 431 5.3 15对比井段 3 432~3 690 4.6对比井段 沙三中段 3 691~3 843 4.6 20试验井段 3 853~3 945 5.5试验井段 沙三下段 3 946~4 047 3.4 36对比井段 4 056~4 420 2.5

井下钻柱减振增压装置配合超高压钻头流道系统在街503井的使用情况如表1所示,其中试验井段为使用井下钻柱减振增压装置钻进的井段,对比井段为采用“螺杆钻具”复合钻进井段或常规钻具钻进井段。在钻进参数一致,地层基本近似的情况下,与处于同一层段的相邻井段进行了机械钻速对比,试验井段的机械钻速提高11%~36%,平均机械钻速提高21%。需要说明的是沙二段的对比井段采用“螺杆钻具”复合钻进方式,使用井下钻柱减振增压装置钻进的沙二段机械钻速较之提高了11%。

通过对街502井的现场试验情况分析,井下钻柱减振增压装置配合水眼分布与之相匹配的普通钻头进行使用,便可在不影响钻头清岩效果的情况下,实现超高压射流辅助破岩,从而提高机械钻速。从街503井的现场试验情况可知,通过同层段机械钻速对比,使用井下钻柱减振增压装置钻进井段的机械钻速比常规复合方式钻井提高了11%,比常规钻具组合钻井提高了15%~36%。

4 结论

(1) 针对JZZY-1型井下钻柱减振增压装置以往现场试验情况,对其进行了结构优化,并对改进后的装置进行现场试验,试验结果表明,改进后的井下钻柱减振增压装置结构可靠、工作稳定,工作寿命能够满足现场应用的要求。

(2) 研制了井下钻柱减振增压装置用超高压钻头流道系统,该系统可与普通钻头组装为配合井下增压装置用的超高压钻头,无需特殊加工超高压钻头,有利于井下钻柱减振增压装置在不同地区、不同地层的推广应用。

(3)通过对现场试验结果分析,井下钻柱减振增压装置配合水眼分布合适的普通钻头,可在不影响清岩效果前提下,实现超高压射流辅助破岩,提高机械钻速。通过对试验井同层段机械钻速对比,其平均机械钻速较“螺杆钻具”复合钻井高11%,较常规钻具结构钻井高15%~36%,有较好提速效果,可以节省钻井成本。

(4)深井提速技术是目前深井钻探中较难解决的难题之一,原因在于井下能量来源及井下工作环境的限制,利用钻柱振动的能量来实现井下增压辅助破岩从而提高钻井速度是提高深井钻速的一个全新思路,该技术的成功应用为深部地层安全、高效钻井提供了又一技术手段。

致谢:感谢中国石油大学(华东)提供试验工具,并衷心感谢管志川教授的现场应用指导。

[1]陈庭根,管志川.钻井工程理论与技术[M]. 东营:中国石油大学出版社,2006:150-203.

[2]张文华,汪志明,张永忠. 高压射流冲击破碎岩石的有限元计算[J].石油钻探技术,2006,34(1):10-12.

[3]王太平,程广存,李卫刚,等. 国内外超高压喷射钻井技术研究探讨[J].石油钻探技术,2003,31(2):6-8.

[4]刘永旺. 井下减振增压装置设计研究[D].东营:中国石油大学(华东)石油工程学院,2007.

[5]魏文忠. 底部钻柱振动特性及减振增压装置设计研究[D].东营:中国石油大学(华东)石油工程学院,2007.

[6]管志川,刘永旺,魏文忠,等. 井下钻柱减振增压装置的结构原理及现场试验 [J].石油钻探技术, 2012, 40(2):08-13.

[7]管志川,魏文忠,刘永旺.井下钻柱减振增压装置:中国 2010 2 0125587.6[P]. 2010-11-10。

[8]管志川,刘永旺,魏文忠,等.井下增压提速系统:中国201220294882.3 [P]. 2012-11-01.

[9]管志川,刘永旺,张洪宁. 井下增压器用超高压钻头系统:中国2011 2 0353036.X[P]. 2011-09-20.

[10]徐义,刘永旺,徐依吉 等. 不同喷嘴组合超高压射流破岩钻进特性分析[J].计算物理,2011,28(5):686-692.

[11]Zhang Yuying, Liu Yongwang, Xu Yiji et al. Drilling characteristics of combinations of different high pressure jet nozzles[J]. Journa of hydrodynamics, Ser. B, 2011,23(3):384-390.

[12]Yongwang Liu, Zhichuan Guan. Discussion on the Energy Sources of Down-hole Accelerate ROP Tool in the Process of Drilling Deep or Ultra-deep Well [A].The International Conference on Remote Sensing,Environment and Transportation Engineering (RSETE 2012) [C], June 1st to 3rd, 2012 in Nanjing, China.886-890.

[13]袁建民,赵保忠.超高压射流钻头破岩实验研究[J].石油钻采工艺,2007,29(4):33-35.

[14]易灿,李根生.喷嘴结构对高压射流特性影响研究[J].石油钻采工艺,2005,27(1):16-19.

(修改稿收到日期 2013-04-10)

The latest research progress of the technology of JZZY-1 downhole drill string absorption & hydraulic supercharging device to improve the drilling speed

Zhang Hao

(Linpan Drilling Company,Sinopec Xinan Oilf i eld Service Corporation,Linyi251500,China)

The fi eld test results show that the downhole drill string absorption & hydraulic supercharging device based on the research on the drill string vibration can assist breaking downhole rocks and increase rate of penetration by ultra-high pressure water jet. In order to improve its working performance, the structure was optimized and the Ultrahigh pressure bit runner system was invented. After optimization, Processing, installation, disassembly and maintenance of this device are more convenient. And the Ultrahigh pressure bit runner system assembly with common bit could work with the downhole drill string absorption & hydraulic supercharging device, which was proved signif i cantly increasing drilling speed by the test evaluation of 2 wells in Shengli oilf i eld.

drill string vibration; downhole drill string absorption & hydraulic supercharging device; Ultrahigh pressure; fi led test;drilling speed

张浩. JZZY-1型井下钻柱减振增压装置结构优化及现场试验[J].石油钻采工艺,2013,35 (3):25-29.

TE921

A

1000 – 7393( 2013 ) 03 – 0025 – 05

张浩,1964年生。1988年毕业于西南石油学院钻井专业,2004年获得石油大学(华东)油气井工程专业硕士学位,现为中国石化集团西南石油工程公司临盘钻井分公司经理,一直从事钻井工艺技术的研究、应用与管理工作,高级工程师。电话:0534-5051668。

〔编辑

付丽霞〕