水平井泡沫固砂体系研究

2013-09-07刘广友

刘 广 友

(中石化胜利油田分公司孤东采油厂,山东东营 257237)

水平井泡沫固砂体系研究

刘 广 友

(中石化胜利油田分公司孤东采油厂,山东东营 257237)

通过单因素法,研制出低密度、稳定性好、流变性好的水平井用化学固砂体系,配方为:0.4%AOS+3%固相微粒泡沫稳泡剂+8%固化剂+0.3%偶联剂+60%环氧乳液;对泡沫固砂体系的固砂性能进行了综合评价,并考察了固化温度、固化时间、砂粒粒径等对固砂性能的影响,结果表明泡沫固砂体系在60~90 ℃范围内均具有较好的固砂效果,固结体的抗压强度可达到9.5 MPa;对固结体的耐介质性进行了考察,发现其具有较好的耐酸、耐碱、耐油和耐水性能,体系适应性良好。

水平井;化学防砂;泡沫;固砂性能;适应性

水平井已在油田开发中得到了广泛应用,但由于水平段较长、非均质性等特点,出砂严重。目前国内外水平井防砂技术主要以机械防砂为主[1-2],存在很多问题,如:疏松地层泥砂运移在筛管表面形成“包裹”效应,表现出的主要问题是破漏堵塞[3];金属棉滤砂管在稠油井、高泥质含量井中效果一般[4];侧钻水平井受原井眼尺寸的限制,采用机械防砂有一定难度,成功率低等。

因此,需要研制开发适应于目前水平井井下结构特点的流变性能好、性能稳定、固砂能力强的高效化学固砂体系,并将其均匀推入水平井段内,实现套内二次防砂。笔者所研制的泡沫固砂体系注入水平井后,可浮在井内液体之上[5],对井段上部起到很好的防砂作用,又能克服下渗的缺点,能注入到水平井的深部;由于贾敏效应,泡沫可以堵塞一部分大孔道,可避免漏失现象发生,与井底砂体更好的接触,固砂作用更强。

1 实验材料与方法

1.1 实验药品与仪器

α-烯基磺酸盐(AOS):上海圣鲁工贸有限公司,分析纯;环氧树脂(E-44):山东莱芜润达化工有限公司;偶联剂KH-550:济南泽宇化工有限公司;环氧树脂乳化剂,自制;环氧固化剂,上海汉中有限公司;固相微粒泡沫稳定剂。

电动搅拌器,岩心流动实验装置,材料压力试验机,平流泵及配套储液罐,填砂管等。

1.2 实验方法

1.2.1 乳液基液制备方法 环氧树脂乳液的制备方法为相反转法。将环氧树脂与自制乳化剂加入到三口烧瓶中,加料比为20:3。制备温度首先采用70 ℃,以600 r/min的速度搅拌,待乳化剂充分溶解后,调节温度至50 ℃,并以1 mL/min的速度缓慢滴加蒸馏水,一直搅拌直至乳状液体系的连续相不再为油相,而为水相。所加水量为环氧树脂的2倍。所配制的乳液黏度为35 mPa·s,平均粒径为323.1 nm。

1.2.2 固砂体系泡沫性能评价方法 起泡的液体选为乳液,起泡方法为:用电动搅拌机高速搅拌3 min。评价起泡剂的起泡体积和稳定性则采用泡沫析液半衰期法。评价指标为泡沫综合值。

1.2.3 固结体制备方法 取100 g砂,装入Ø25×80 mm的玻璃管中,将其两端用金属丝网或纱布压实密封,先注入水,使砂子表面水润湿。将起泡剂、稳泡剂和固化剂加入乳液中,充分起泡后,在玻璃管中注入1 PV泡沫,而后注入偶联剂,置于恒温水浴或密封罐中,在一定温度下恒温,冷却至室温后,轻轻敲碎玻璃管,取出固结体,将其两端磨平,进行抗压强度和渗透率的测定。

2 配方筛选与优化

2.1 泡沫体系的制备

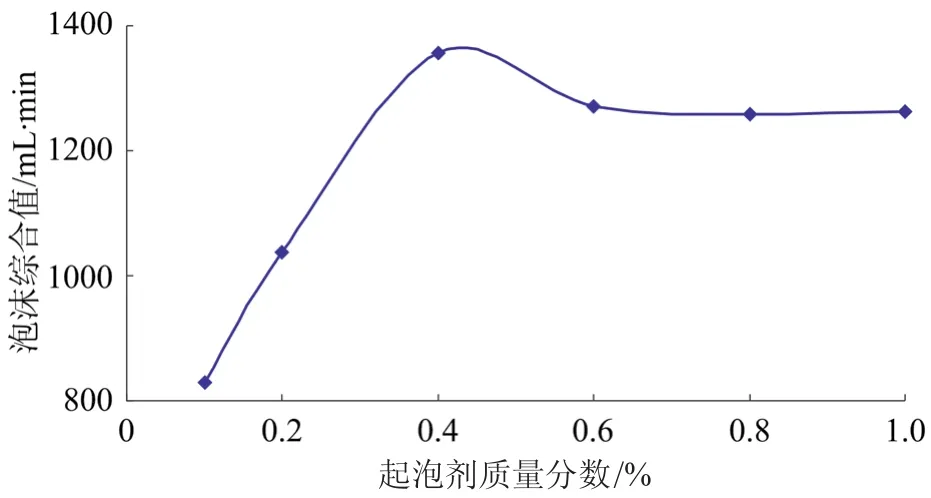

2.1.1 起泡剂质量分数的确定 在20 g基液中(其中环氧乳液质量分数为50%),加入不同用量的起泡剂,在高速搅拌机作用下高速搅拌3 min使之起泡,利用泡沫析液半衰期法对泡沫的起泡性能和稳定性进行评价。实验结果如图1所示。

图1 起泡剂用量对起泡效果的影响

由图1可知当起泡剂质量分数为0.4%时,泡沫综合值达到最大,所以起泡剂质量分数确定为0.4%。

2.1.2 乳液质量分数对泡沫性能的影响 实验选取起泡剂质量分数为0.4%,改变环氧乳液的质量分数并固定基液质量为20 g,高速搅拌3 min,使之起泡,测定对应的起泡性能。实验结果如图2所示。

图2 乳液质量分数对起泡效果的影响

从图2可以看出,环氧乳液的起泡体积是随着乳液质量分数的增加而减小的,而泡沫的半衰期变化规律则相反。这是由于,乳液质量分数越小,水所占的体积比例越大,泡沫的表面张力越小,从而导致了起泡体积的增加。而随着乳液质量分数的增加,起泡的排液速度变慢,消泡变慢,因而半衰期延长。当环氧乳液质量分数为60%时,起泡体积和半衰期性能最佳。

2.1.3 固相微粒泡沫稳定剂质量分数的确定 一般体系中,稳泡剂的稳泡效果是随稳泡剂质量分数的增大而增强的,但同时也会造成起泡体积的减小,因此应从泡沫性能综合考虑,在满足泡沫稳定性要求的前提下宜少加稳泡剂[6]。在20 g基液中,加入0.4%的起泡剂,然后再加入不同用量的稳定剂,高速搅拌3 min,使之起泡,测定对应的起泡体积和泡沫半衰期,作出泡沫综合值随泡沫稳定剂质量分数的曲线,如图3。

图3 稳泡剂质量分数对泡沫性能的影响

由图3可以看出,随着稳定剂用量的增加泡沫半衰期延长,起泡体积先增大后减小,当稳泡剂的质量分数达到3%时,泡沫综合值可以达到较高的数值,并且其值已开始趋于稳定。

2.2 固砂体系的制备

泡沫体系配方为:乳液(质量分数可变)、起泡剂、稳定剂的质量分数比例为100:0.4:3。如1.2.3中所述,取砂子100 g,饱和水后,先注1PV的泡沫,然后再注1PV的固化剂和偶联剂,进行固砂实验。

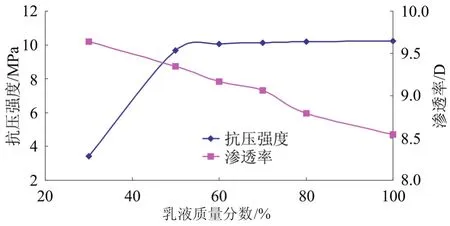

2.2.1 乳液质量分数对固砂性能影响 乳液质量分数不同,其中含有的树脂含量就会不同,环氧乳液泡沫的固砂强度也不同,因此在制作泡沫时选用不同质量分数的环氧乳液,进而用于固砂。选取的固化剂、偶联剂质量分数分别为8%、0.2%。将填砂管放在60 ℃恒温水浴锅内,放置72 h,实验结果见图4。

图4 环氧乳液质量分数对固砂性能的影响

如图4所示,乳液质量分数越高,泡沫固砂的强度就越大而渗透率则越小。可以看出泡沫的固结强度很高,现场可以根据固砂强度要求对乳液质量分数进行选择,本实验中选择60%。

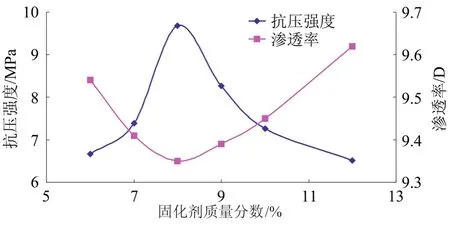

2.2.2 固化剂质量分数对固砂性能的影响 用环氧乳液质量分数为60%的基液制泡沫,其他不变,改变注入的固化剂质量分数,用注入法进行固砂实验。

随着固化剂质量分数的增大,固结岩心的抗压强度逐渐增大,而其渗透率则逐渐减小。造成这种现象的原因为:当固化剂质量分数较低时,黏度低,注入时易发生指进现象,固化剂无法与泡沫充分接触,从而使树脂无法充分反应,不能形成有效的网状结构。当固化剂质量分数为8%时,岩心具有较大的抗压强度和较小的渗透率,考虑综合经济因素,选取固化剂质量分数为8%(图5)。

图5 固化剂质量分数对固砂性能的影响

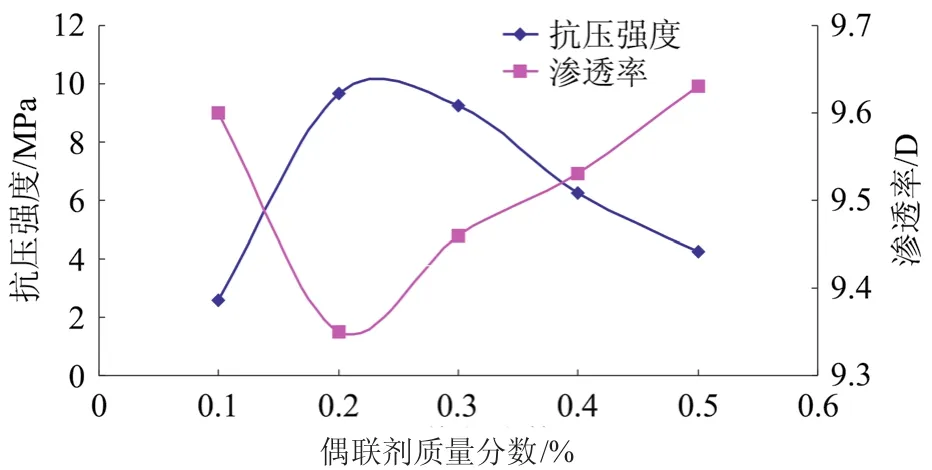

2.2.3 偶联剂质量分数对固砂性能的影响 同样,其他条件不变,改变偶联剂的质量分数,进行固砂实验。结果如图6。

图6 偶联剂质量分数对固砂性能的影响

分析图6可知,随着偶联剂质量分数的加大,固结体抗压强度先增大后减小,渗透率则相应地先降低后增大。当偶联剂质量分数为0.3%时,岩心具有较大的抗压强度,渗透率也较大,因此选择偶联剂质量分数为0.3%。

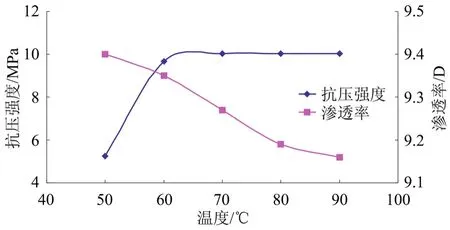

2.2.4 温度对固砂性能的影响 在不同温度下固化3 d,考察固化温度对固结体抗压强度的影响,结果见图7。

图7 温度对固砂性能的影响

由图7可以看出,随着温度的升高,抗压强度逐渐增大,但当温度超过70 ℃后,抗压强度变化不大而渗透率则相应降低。在60 ℃下,固结岩心具有较高的抗压强度和渗透率,因此实验温度选择60 ℃。

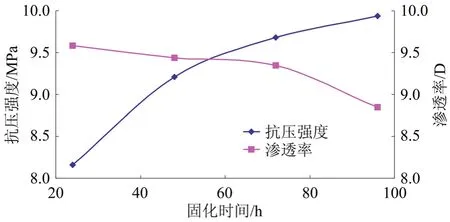

2.2.5 固化时间对固砂性能的影响 在确定了固砂体系配方后,需要考察固化时间对固砂性能的影响。实验方法同上,选择固化时间分别为 24、48、72、96 h。

图8 固化时间对固砂性能的影响

由图8可以看出,固化时间越长,固结体抗压强度越高,固化效果越好,但是固砂强度增加的趋势缓慢。因此,固化时间对固砂性能的影响不大。

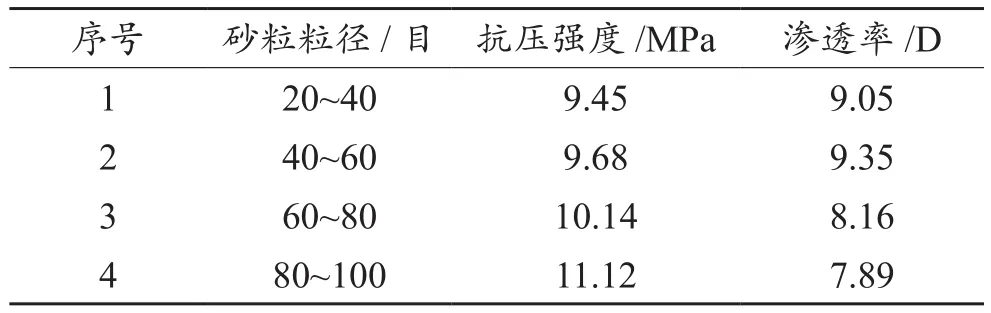

2.2.6 砂粒粒径对固砂性能的影响 改变石英砂的粒径,考察粒径对固砂性能的影响,其中固化温度选择为70 ℃,固化时间为48 h。实验数据见表1。

表1 砂粒粒径对固砂性能的影响

由表1可以看出,砂子粒径对固结体性能的影响很大,随着粒径的增大,抗压强度减小而渗透率增加。这是由于粒径越小,树脂与砂粒之间的粘附面积越大,因而抗压强度高,同时粒径越小岩心内部的孔隙体积就越小,渗透率也越低。

2.2.7 耐介质性能评价 保持实验配方和条件均不变,选取不同的实验介质,将制作好的岩心浸入其中,密封,恒温放置2 d后取出,测得各项性能,进而对岩心试样的耐介质性能进行评价,结果在水、煤油、10%HCl、2%NaOH中岩心抗压强度分别为5.3、5.2、4.9、4.8 MPa。岩心试样耐酸、耐碱,对油和水都具有较好的耐受性。但在酸、碱介质中,其抗压强度稍有降低,这是因为浸泡后,会破坏树脂固结后的网状结构。而在水和油中,固结岩心的抗压强度基本保持不变。所以该固砂体系既适用于水井,也适用于油井。

2.3 体系适应性分析

环氧泡沫固砂体系应用于水平井时优点显著,主要表现在:水基环氧树脂固砂体系具有低黏度、低密度的特点,具有水溶性,流动性能好;在较大的温度区间均具有一定的适应性,固化速度快,与砂粒能产生较强的吸附力,固化强度高;对地层伤害小,固化后仍具有很强的渗透性能。主要适用于以下条件:(1)新投产、新补孔水的、地层无亏空的处于防砂初期的油井或水井;(2)前期有出砂迹象且需要大量提液的油井,但在生产中需提前加固近井带的井壁;(3)地层出砂量小,短期生产中出现砂埋油藏问题的长井段油井。

环氧泡沫固砂体系不仅可以单独作为化学防砂体系使用,还可以与机械防砂筛管配合使用,使用过程中不会对防砂筛管的孔眼造成堵塞。

3 结论

(1)低密度的环氧树脂泡沫固砂体系配方为:0.4%的起泡剂AOS+3%的固相泡沫稳定剂+8%的固化剂+0.3%的偶联剂+60%的环氧乳液,固化时间为48 h,固结体的抗压强度可达到9.5 MPa,渗透率可保持9.0 D。

(2)研制出的泡沫固砂体系在60~90 ℃范围内均具有较高的固结强度,具有较好的耐酸、耐油性能,具有密度低、稳定性好及滤失量小、对地层伤害小等特点,可适应于水平井及不宜机械防砂地层的防砂。

[1]梅明霞,周承诗,王威,等.胜利油田稠油油藏水平井防砂工艺技术及应用[J].钻采工艺,2008,31(4):47-48.

[2]梅明霞,孙秀钊,封卫强,等.永66断块水平井防砂及配套完井工艺技术[J]. 钻采工艺,2002,25(6):21-23.

[3]饶富培,吴杰生,董云龙,等.水平井分级控砂工艺优化研究与应用[J].石油钻采工艺,2009,31(6):89-91.

[4]曾庆辉,任闽燕,李资收,等.稠油水平井金属毡滤砂管防砂技术[J].石油天然气学报,2005,27(3):386-387.

[5]张佩玉,刘建伟,滕强,等.水平井泡沫酸化技术的研究与应用[J]. 钻采工艺,2010,33(3):112-114.

[6]王海波,肖贤明.泡沫复合驱体系稳定性及稳泡机理研究[J].钻采工艺,2008,31(1):117-119.

(修改稿收到日期 2013-03-15)

Study on foam sand consolidation system in horizontal wells

LIU Guangyou

(Gudong Oil Production Plant,Shengli Oilf i eld Company,SINOPEC,Dongying257237,China;)

A kind of chemical sand consolidation system, which is stable with low density and good rheology, has been developed by single factor way, and its formula is 0.4%AOS+3% solid particle foam stabilizer +8% fi rming agent +0.3% coupling agent +60%epoxy emulsion. Then consolidation properties of foamed consolidation system are evaluated and effects of consolidating temperature,consolidating time and mean sizes of quartz sands on consolidation performances has been examined. It turns out that the prepared consolidation system has excellent consolidating effects with a temperature range of 60℃ to 90℃ and the compressive strength of consolidated column can reach 9.5 MPa. In addition, material resistance of consolidated column has been investigated, and the results show that the system has good resistance to acid, alkali, water and oil, displaying nice reservoir adaptation.

horizontal well; chemical sand control; foam; sand consolidation performance; reservoir adaptation

刘广友.水平井泡沫固砂体系研究 [J]. 石油钻采工艺,2013,35(3):98-101.

TE358.1

A

1000 – 7393( 2013 ) 03 – 0098 – 04

刘广友,1967年生。1990年毕业于成都地质学院地质专业。现从事采油工程研究与管理工作,高级工程师。电话:0546-8582512。E-mail:liuguangyou.slyt@sinopec.com。

〔编辑

付丽霞〕