SAGD井举升问题及大直径全陶瓷抽油泵研究

2013-09-07靳建光

靳建光

(中国石油辽河油田公司 钻采工艺研究院,辽宁 盘锦124010)①

目前,辽河油田的SAGD试验区已有28个井组进入SAGD生产阶段。随着SAGD油井井底温度不断升高,腐蚀性介质大量析出,化学腐蚀现象加剧,这些不利因素的综合作用对举升设备的影响很大,容易造成腐蚀和磨损等问题,影响举升设备稳定性和使用寿命,特别是多介质组合SAGD开采技术的逐步实施,在提高产量的同时也可能会出现更严重的腐蚀现象和出砂问题,因此需要对SAGD有杆泵举升工艺进行完善,以满足生产要求。

由于工业结构陶瓷材料在耐高温和耐腐蚀方面都有非常好的性能,因此通过研制120mm全陶瓷抽油泵、防偏磨配套装置和陶瓷大泵配套脱接器技术,解决了SAGD油井生产中高温、大排量和腐蚀等问题,延长举升设备的使用寿命,为SAGD采油技术的进一步发展和实施提供有力的技术支持。

1 目前SAGD井举升出现的问题

1.1 温度的影响

在SAGD油井的生产过程中,部分井底温度已高达240℃,抽油泵的泵筒一般由碳素结构钢制成,表面进行硬化处理,而柱塞表面则喷焊镍基合金或镀铬,镍基合金线膨胀系数为17.6×10-6/℃,而碳钢则为11.3~13.0×10-6/℃,加之泵筒与柱塞的截面尺寸不同,壁厚相差很大,以及变形方向的不规则性和非同一性,增加了卡泵的几率[1]。

对于SAGD井,井下温度将达到200~300℃,这是一个敏感的温度。该温度接近金属材料热处理时中温回火的温度下限,又高于人工失效处理温度的下限,还是产生第一类回火脆性的温度。抽油泵在这种温度下工作的时间是相当长的,超过材料热处理时间的几百倍,过饱和碳原子有足够的时间沿晶格边界,以鳞片状碳化物的形式析出,造成脱碳。这一状况已得到现场使用情况的证明。另外,由于上面提到的不同材质的热膨胀系数不同,以及受2种材料相互之间结合强度的影响,零件的表面处理硬化层在高温工况下从基体上脱落,这在柱塞上表现尤为突出,通常是片状剥落。

1.2 腐蚀的影响

我国的稠油油藏中普遍含硫,稠油中所含的硫在蒸汽作用下生成H2S,导致抽油泵关键部件腐蚀,这种腐蚀用化学方程式表示为:H2S+Fe=FeS+H2↑,此反应速度随温度升高而加快,温度平均每增加10℃,反应速度增加1倍左右。抽油泵的泵筒和柱塞的表面虽然都经过处理,但这种处理均为常规性处理,存在较多微观的毛细微孔,含H2S的液体很容易侵入镀层或喷焊层中。最终使镀层下的基体铁被腐蚀而呈淘空状态,镀层脱落导致卡泵。

1.3 抽油泵的漏失

抽油泵的漏失虽然表现为间隙漏失和阀密封漏失2个方面,但影响最严重的还是进油阀和出油阀的漏失。进油阀和出油阀的漏失是由3个方面原因造成的:①阀座和阀体在高温状态下的变形;②阀体和阀座在高温下工作表面腐蚀;③阀体和阀座的密封面在高温下结垢。抽油泵在汽驱井工作中的漏失是一个极为严重的问题,它使抽油泵的泵效大幅降低,影响提液速度。漏失严重者甚至会使抽油泵最终丧失抽汲功能[2]。

2.4 脱接器的影响

除陶瓷大泵本身的技术难题之外,陶瓷大泵配套脱接器技术也直接关系到陶瓷大泵的现场应用效果,也是该项目急需解决的技术难题。目前大直径抽油泵采用的结构均为长泵筒短柱塞,现有脱接器是在泵筒内进行脱接,而大直径长柱塞抽油泵工作时,长柱塞将伸出泵筒外很长一段距离。因此,对于大直径长柱塞抽油泵的结构,现有脱接器技术并不适用,需要对脱接器技术进行研究,参考国内外脱接器技术,对现场的情况进行调研,研究出陶瓷大泵配套脱接器技术[3]。

2 改进措施

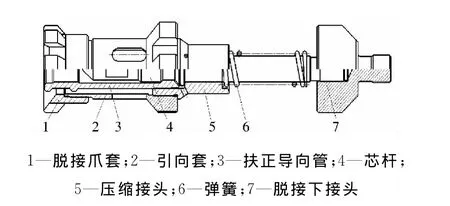

2.1 脱接器的研究

为适应120mm全陶瓷泵的长柱塞结构,在脱接下接头和扶正导向管增加了导向和扶正结构,减小由于井斜造成的偏心对对中的影响,如图1所示。长柱塞工作至上冲程时,由于柱塞较长,会伸出在泵筒外一段距离,在井斜影响下,会产生一定的挠曲。

图1 脱接器结构示意

同时,脱接扶正器上端加装释放管来引导长柱塞进行工作,对长柱塞以及脱接器起扶正作用,增强脱接器的稳定性,可以保证大直径长柱塞抽油泵脱接器工作的稳定性,避免在井斜较大条件下偏心对对接的影响,减小大直径长柱塞在上冲程时由于井斜和重力造成的挠曲,增强大直径长柱塞抽油泵的工作稳定性。

该脱接扶正器应用于大直径长柱塞抽油泵,保证大直径长柱塞抽油泵脱接器工作的稳定性,避免在井斜较大条件下偏心对对接的影响,减小大直径长柱塞上冲程时由于井斜和重力造成的挠曲,增强大直径长柱塞抽油泵工作稳定性。

2.2 大直径全陶瓷泵研究

结构陶瓷不同于钢材,钢材表面是铁碳过饱和固溶体,内部是面心立方晶格或体心立方晶格的分子结构,而结构陶瓷表面是一种玻璃态,内部则不是分子结构,而是离子键和共价键的结构。结构陶瓷的这种特殊结构形式,要求在烧结中必须获得均匀的、超细的微观结构,才能获得好的材料性能:①晶粒要小且均匀,最好是细小的柱状晶形;②晶粒之间要很好的键结又不要过于靠近,过于靠近会产生再结晶和重结晶。在高温陶瓷泵的研制中,用了大量的精力来研究开发超细微观结构陶瓷,研制成功的结构陶瓷具有高硬度、高强度、高韧性、高耐磨的特点,获得了优良的综合力学性能。

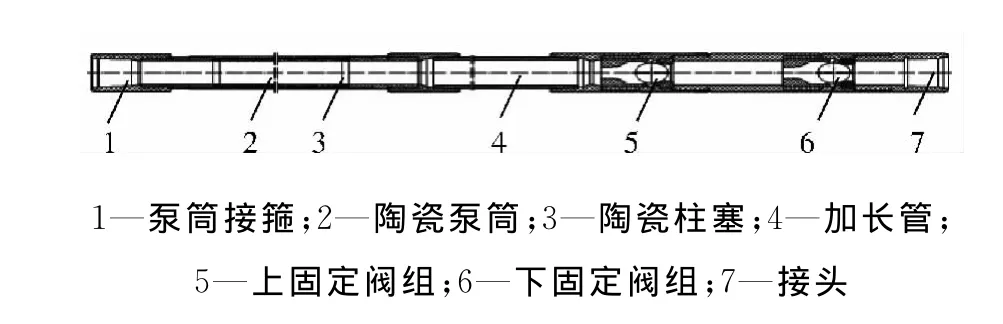

大直径全陶瓷泵采用复合工业结构陶瓷材料制造泵筒和柱塞体,充分利用结构陶瓷耐高温、耐腐蚀、高硬度方面的优秀性能,陶瓷泵筒和陶瓷柱塞体在实验室耐温达到350℃,在10%H2SO4溶液中100h无腐蚀现象,硬度达到89HRA。全陶瓷泵泵筒部分由泵筒外管和陶瓷泵筒两部分组成,如图2所示,利用金属和陶瓷材料线膨胀系数不同的性质采用温差法进行过盈装配,给陶瓷泵筒施加预应力,平衡陶瓷泵筒受到的工作载荷,增强工作的稳定性。全陶瓷泵的柱塞与泵筒具有极高的硬度、极好的热稳定性和极小的摩擦因数,其余部件采用耐热不锈钢制造,能够在高温、腐蚀的工作环境中工作[4]。

图2 大直径全陶瓷泵结构示意

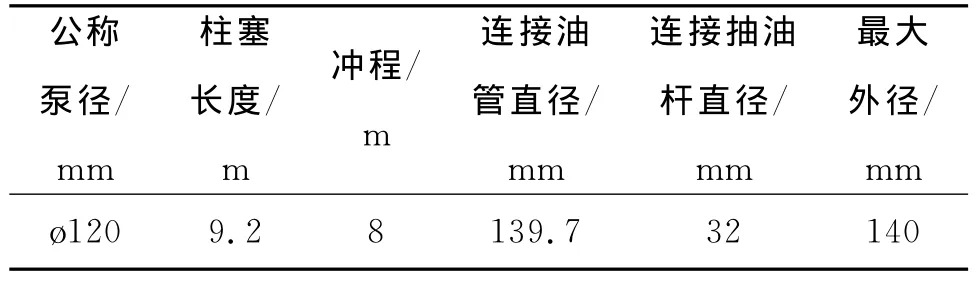

研制的大直径抗高温陶瓷泵的技术参数如表1所示。

表1 全陶瓷泵技术参数

3 适用井况

大直径全陶瓷泵采用复合工业结构陶瓷材料制造泵筒和柱塞体,充分利用结构陶瓷耐高温、耐腐蚀、高硬度方面的优秀性能,陶瓷泵筒和陶瓷柱塞体在实验室耐温达到350℃,适合中深层稠油SAGD高温井、腐蚀井、结垢井和出砂井。

6 结论

1) 结构陶瓷具有耐温、耐腐蚀方面的优秀性能。抽油泵的关键部件采用复合结构陶瓷材料,解决了SAGD井的生产问题。

2) 进行了大直径全陶瓷抽油泵结构设计、大尺寸陶瓷构件制造工艺改进及表面加工工艺完善等方面的研究,以及配套脱接器技术方案设计及结构设计 、关键参数校验等。

3) 大直径全陶瓷抽油泵能够满足SAGD生产需要,并为多介质组合SAGD开采技术的试验和实施提供了有力的技术支持,为SAGD采油技术的发展和应用提供技术支持,同时为其他稠油进行高温开采提供了一种性能优越的抽油泵,具有广阔的推广应用前景。

[1]刘中海,单以银,王仪康,等.汽驱井抽油泵卡死原因分析[J].石油矿场机械,2000,29(1):40-43.

[2]万仁溥,罗英俊.采油技术手册(第四分册)[M].北京:石油工业出版社,1993.

[3]张 琪.采油工程原理与设计[M].东营:石油大学出版社,2003.

[4]沈迪成.抽油泵[M].北京:石油工业出版社,2004.