BK-ZPJ-Ⅱ型开口式井下工具装配机的研制与应用

2013-09-07张建华卢亚平

张建华,赵 敏,卢亚平

(北京矿冶研究总院,北京100160)①

井下工具的装配质量影响到油气井的安全生产[1]。目前,井下工具的装配依然以人工装配为主,虽然有拧扣机帮助拧扣,但是钳口为闭口结构[2-3]以及简单的拧扣功能制约着井下工具的装配效率和质量。因此,设计一套机械化、自动化程度高,操作灵活方便且安全可靠的开口式装配机械,成为提高生产效率、降低工人劳动强度、保证工件装配质量的主要措施。研制的BK-ZPJ-Ⅱ型开口式井下工具装配机是以液压为动力,具有自动对中功能,实现了转矩、位移、转速的自动控制。本文介绍了该机的结构、工作原理和液压控制系统。

1 结构及工作原理

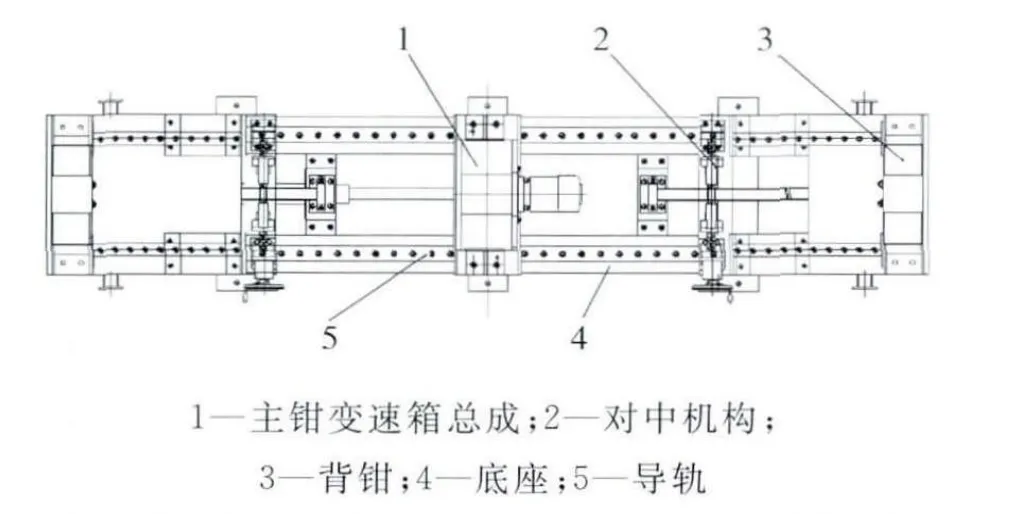

BK-ZPJ-Ⅱ型开口式井下工具装配机主要由装配机钳体机构、液压系统、自动控制系统、助力机械手等系统组成。钳体机构由主钳、背钳、对中机构、导轨、底座等组成,如图1。装配机钳体采用卧式上开口结构,工件可以直接由钳口放入,进行装配、拆卸和取出。助力机械手(未画出)可以帮助夹持工件。对中机构实现了工件的自动对中。

图1 BK-ZPJ-Ⅱ型开口式井下工具装配机钳体机构

1) 主钳 为开口颚板式结构,由液压马达、变速箱和钳体组成。装配机钳体机构的主钳由液压马达驱动,通过变速箱将速度分为高速和低速两挡,通过换向开关选择在夹紧和松开过程中逆时针旋转或者顺时针旋转,实现对工件的上扣和卸扣功能。该主钳安装在导轨上,通过油缸来控制其移动的速度和位移。

2) 背钳 为开口颚板式结构,由齿条油缸和钳体组成。能实现夹紧、左右移动和拧扣过程中位移补偿功能,背钳通过油缸控制其移动的速度和位移,达到推送工件功能。

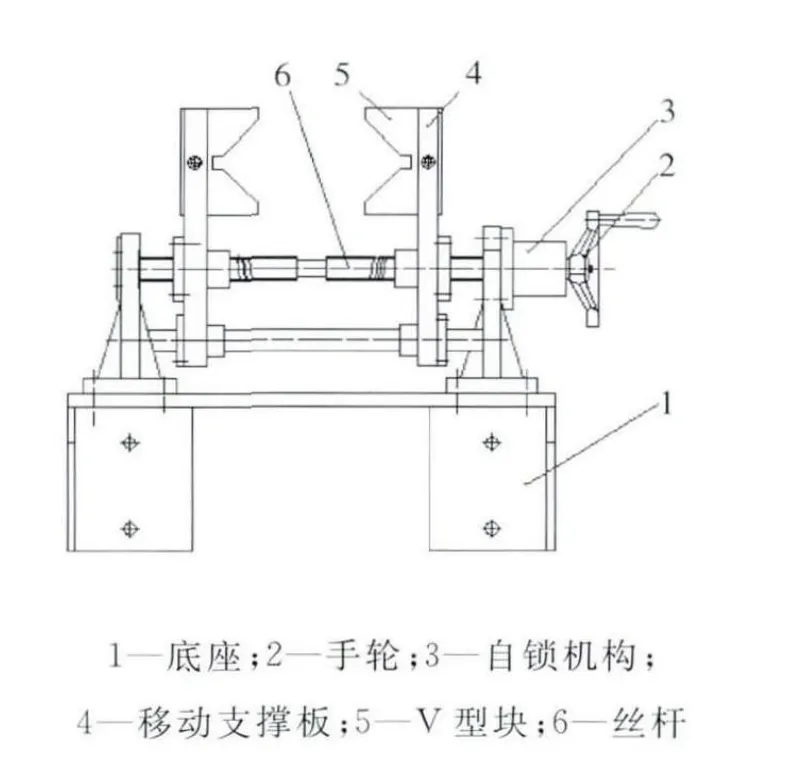

3) 对中机构 考虑到工件在上扣前,如果公扣和母扣不同轴,会出现错扣的现象,装配机设计了对中机构,如图2。通过旋转手轮、丝杆带着移动支撑板相向移动,两V型块夹紧对中,对中机构保证工件在拧扣前两工件的轴线对中,其中心线与主钳、背钳夹持中心重合。由于安装有自锁机构,在将工件夹持对中后,能起到自动自锁的功能。

图2 对中机构

4) 自动控制系统 包含有PLC柜,信号传感器,仪表,计算机等设备,能实现装配机的转矩、压力、位移、故障等信息的收集、反馈与控制。

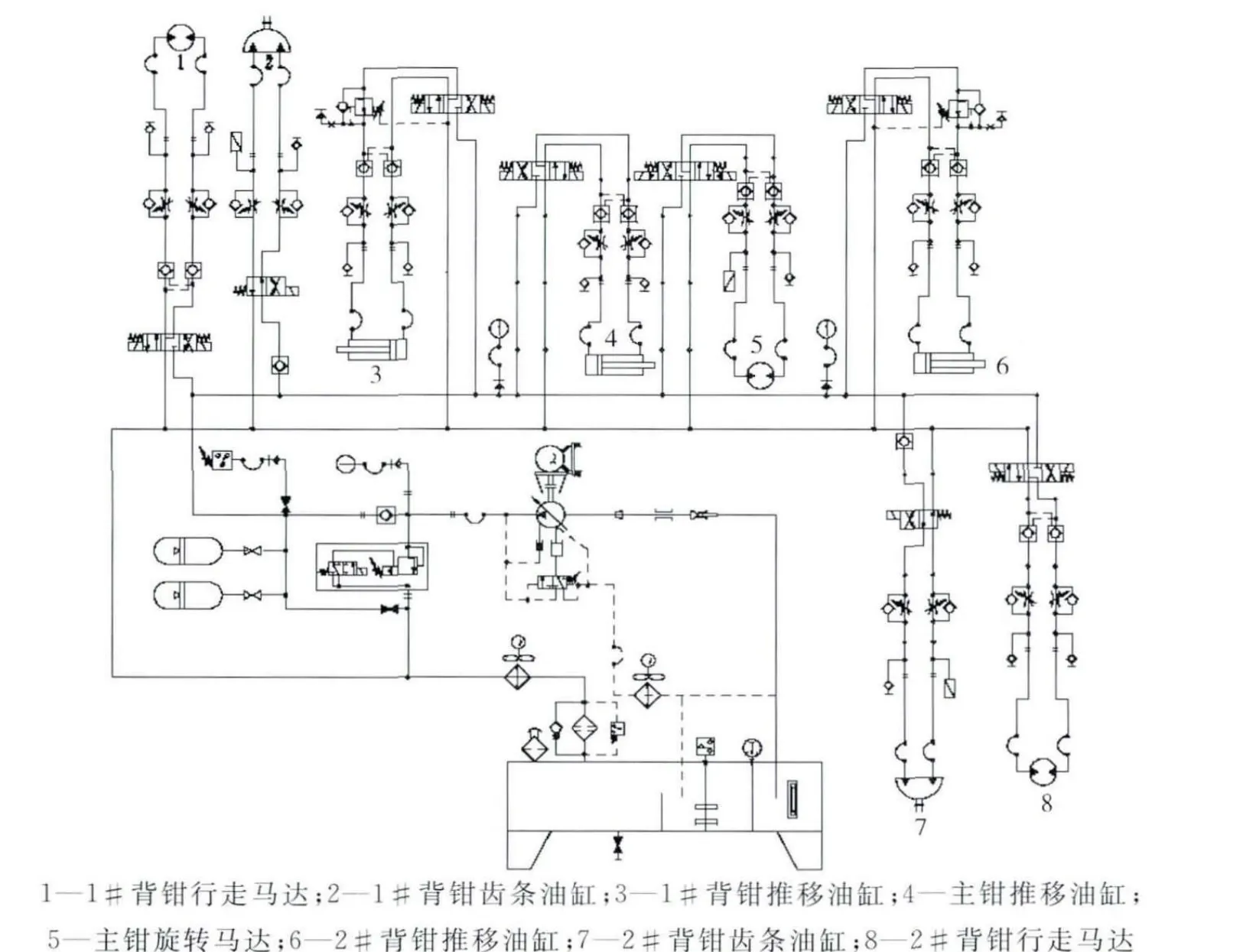

5) 液压系统 由液压泵站、阀台、仪表等组成,为装配机提供液压动力。图3为液压系统原理。

图3 液压系统原理

装配工件时,背钳夹持组合工件的一端,主钳夹持另一端,主钳相对于背钳顺时针旋转,拧扣过程中利用背钳的位移补偿功能,实现拧扣功能,同时对中机构起辅助支撑作用。

拆卸工件时,背钳夹持组合工件的一端,主钳夹持另一端,对中机构夹持起辅助支撑作用,主钳相对于背钳逆时针旋转,实现卸扣功能。

2 主要技术参数

适用井下工具直径 50~160mm

主背钳夹持(中心)距离 400(270)~1550mm

高速挡额定转矩 2.9kN·m

低速挡额定转矩 8.7kN·m

高速挡最高转速 50r/min

低速挡最高转速 17r/min

背钳推移油缸行程 500mm

背钳轴向最大拉、压力 10kN

液压系统额定压力 12MPa

液压系统最大供油量 67L/min

钳体机构外形尺寸5 545mm×800mm×1 200mm

3 主要特点

1) 本装配机采用卧式装配工艺。钳口采用了上开口结构,方便井下工具装配前的安放和装配后的取出,轻松、简便、实用、高效。

2) 钳体转矩、钳体位移可控制,并且可以调节和显示。

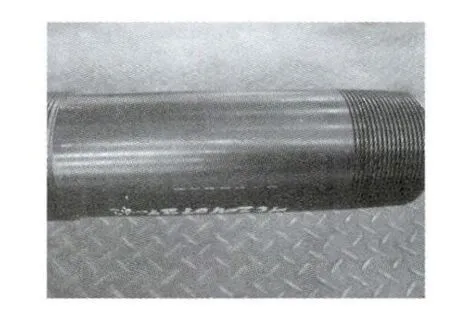

3) 钳口夹持牙块采用了微牙痕设计,对工件表面的损伤小。图4为管钳装配的牙痕,对工件表面的破坏比较严重。图5为BK-ZPJ-Ⅱ装配机产生的微牙痕。

图4 人工装配时管钳产生的痕迹

4) 钳体和对中机构的移动可以由丝杠和液压缸实现,主钳可实现正反旋转、夹持和移动,背钳可以实现夹持和移动。主钳的旋转转矩与位移、背钳的位移和推力都可以实时反馈和调控,并且这些参数都可以预先设定,保证拧扣的转矩值和螺纹拧扣的行程,既能按照标准转矩上扣,又能不损坏螺纹扣,大幅提高了装配效率。对中机构也可以替代钳体的夹持和对中功能,解决了钳口松开和移动过程中工件中心倾斜的问题。

图5 BK-ZPJ-Ⅱ型井下工具装配机产生的微牙痕

4 应用效果

以Y341-144型裸眼封隔器装配为例,装配前,将钳体机构调至低速挡,在控制柜显示屏上将液压系统工作压力设置为4.4MPa,转矩显示为3 000 N·m。如果采用传统方式,一套工具需2人组装40 min以上。采用BK-ZPJ-Ⅱ型开口式井下工具装配机,2人操作10~15min就能完成一套封隔器的装配,装配一次性成功率99%以上。还进行了其他井下工具的装配,经检验,所装配工具均达到相应规范的要求。

5 结论

1) BK-ZPJ-Ⅱ型井下工具装配机的结构合理,操作方便,自动化程度高,安全可靠。大幅降低了工人操作强度,提高了井下工具的装配效率,装配出来的产品符合相关标准和规范要求。

2) 卧式上开口结构使得井下工具在装配过程中安放和取出方便。

3) 转矩、位移、推拉力可调控。微牙痕对井下工具表面的损伤小。

4) 现场使用表明,研制的BK-ZPJ-Ⅱ型井下工具装配机达到了设计要求。

[1]机械设计手册编委会.机械设计手册[K].北京:化学工业出版社,2004.

[2]蒲玲霞,马自江,王海岩,等.连续旋转大转矩旋扣机及在检测中的应用[J].石油矿场机械.2009,38(7):80-83.

[3]陈金仪,兰福全,王 军,等.TN7-30型接箍拧接机研制与应用[J].石油矿场机械.2008,37(10):86-89.