非金属水力锚研制与试验

2013-09-07申晓莉陈立海王子建毕福伟

申晓莉,陈立海,王子建,毕福伟

(1.低渗透油气田勘探开发国家工程实验室,西安710021;2.长庆油田分公司 油气工艺研究院,西安710021;3.长庆油田分公司 安全环保处,西安710018)①

在油田注水开发过程中,为了提高原油采收率,需要对注水井进行分层注水,扩大注入水波及体积。目前采用锚定式分层注水管柱,能够有效防止管柱蠕动造成分注封隔器密封失效问题,延长分注有效期。但是,金属水力锚锚爪与套管内壁直接接触,易伤害套管内壁。另外,注入水长年累月地流经锚爪孔腔,势必在孔腔内形成结垢,会阻碍水力锚锚爪缩回,造成水力锚卡死,导致起钻遇卡等井下事故[1-2]。笔者在满足注水管柱锚定力的条件下,对水力锚结构及锚爪材质进行了设计及改进,研制了非金属水力锚,不仅达到了锚定分注管柱、延长分注有效期的目的,而且有效防止了猫爪对套管内壁损伤,降低了分注管柱起钻遇卡风险。

1 结构及主要技术参数

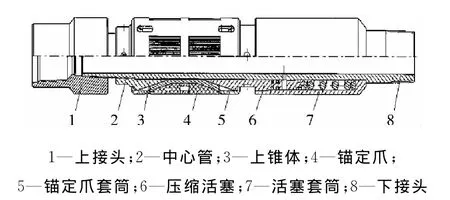

非金属水力锚结构如图1所示。上接头下端连接中心管,中心管下端为下接头。上锥体固定于中心管外壁,锚定爪分布在上锥体外,并用锚定爪套筒固定。压缩活塞套在中心管上,且带锥面的一端置于非金属锚定爪底部,同时将活塞套筒安装在压缩活塞上。

锚爪采用橡胶硫化而成。为了增强其锚定力,扩大了锚爪与套管内壁的接触面积,锚定方式由以前的扩张式改变为压缩式。

图1 非金属水力锚结构

主要技术参数如表1。

表1 非金属水力锚主要技术参数

2 工作原理

高压流体从上接头流入,经中心管进入活塞与活塞套筒密封环空,推动压缩活塞上移,活塞带锥体一端将活塞的上推力改变为沿油管径向的推力,推动非金属锚定爪径向扩张,与套管内壁贴合,活塞上移带动活塞套筒上移。随着油管压力的增大,增大了非金属锚定爪作用于套管内壁的正压力,从而增加非金属锚定爪与套管内壁间的轴向摩擦力。在正常注水压力下,非金属锚定爪与套管内壁间的轴向摩擦力大于在该压力下油管受的轴向拉力,从而防止油管上、下蠕动,达到锚定油管的目的。

3 创新点

1) 锚爪采用复合材料与钢体硫化而成,具有耐磨和抗腐蚀能力。

2) 增大单块锚爪面积,增大套管内壁接触面积,提高了锚定力。

3) 锚爪外层复合材料与套管内壁接触,不损伤套管内壁。

4) 采用压缩式锚定方式,锚定性能比挡板式、扩张式锚定更稳定。

4 室内试验

4.1 锚定力计算

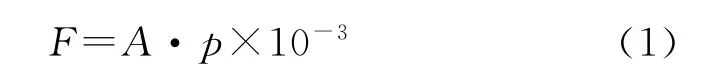

依据相关标准[3],水力锚的锚定力为:

式中:F为锚定力,KN;A为油管内径的面积,mm2;p为注水压力,MPa。

常用注水管柱采用J55、N80钢级、内径62 mm的油管,计算注水压力为12~20MPa时,水力锚的锚定力,如表2。

表2 不同注水压力下非金属水力锚锚定力

4.2 锚定力试验

该试验需121mm套管试验井1口,非金属水力锚1套,600型电动试压泵1台,200kN拉力表1只。将非金属水力锚与油管连接下入121mm套管试验井中,连接好地面管线,进行油管加压,在不同压力下,采用拉力计拉动非金属水力锚,观察拉力变化情况(如图2所示)。

当油管压力稳压在15MPa时,通过拉力计上提管柱,最大上提拉力60kN,为设计锚定力的1.3倍;当油管压力稳压在20MPa时,通过拉力计上提管柱,最大拉力80kN,为设计锚定力的1.3倍。起出后,非金属水力锚锚爪的复合材料完好无损。

4.3 抗压强度试验

该工具设计的额定工作压力为30MPa。按照标准要求加压至45MPa,稳压10min后,不渗漏,符合设计要求。测量结果表明:试验前、后活塞钢体外径均为114.01mm,即钢体无变形。

图2 非金属水力锚锚定力试验示意

5 结论

1) 研制出外径为114mm的非金属水力锚,最大锚定力80kN。在45MPa条件下,不渗漏且钢体无变形,表明其锚定性能稳定、可靠。锚爪在作用力的推动下伸出与回收自如,各部件动作灵活、可靠。

2) 非金属水力锚锚爪采用复合材料与钢体硫化而成,具有良好的耐磨和抗腐蚀性能,且不损伤套管内表面,也可避免发生起管柱遇卡事故。采用压缩式锚定方式,锚定性能比挡板式、扩张式锚定更稳定。

3) 该非金属水力锚适用于124mm套管分层注水管柱,随着油田精细开发,具有广阔的应用前景。下步需要根据现场试验结果,对其结构及性能进行优化研究。

[1]刘汝福,王隆慧,韩 进,等.水力锚对套管损伤数值模拟分析及结构优化[J].石油矿场机械,2004,33(5):65-67.

[2]祝庆远.防卡水力锚的研制[J].石油矿场机械,2004,33(3):97-98.

[3]SY/T 5628—2008,水力锚[S].