连接方式对隔水管法兰试压应力分布的影响

2013-09-07侯晓东刘宏亮左其川唐顺东赵焕宝任小伟

侯晓东,刘宏亮,左其川,唐顺东,赵焕宝,任小伟

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.川庆钻探工程有限公司 安全环保质量监督检测研究院,四川 广汉618300)①

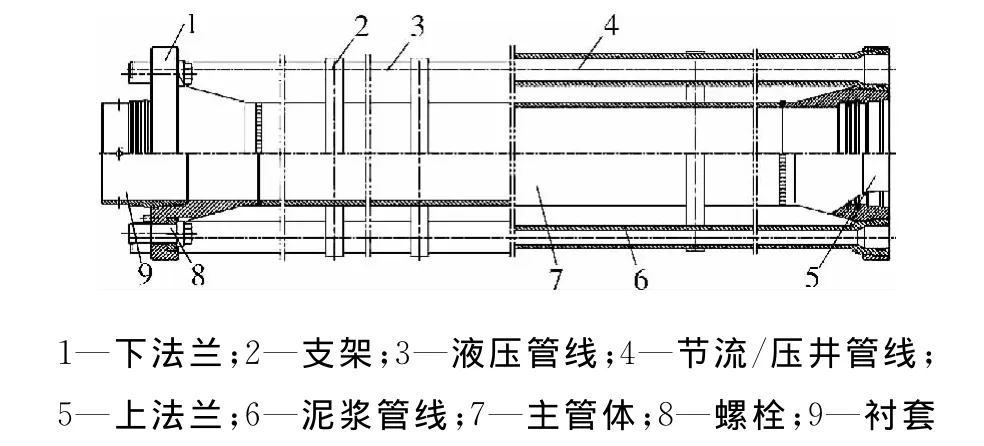

深水钻井隔水管单根主要由主管体、密封衬套、辅助管线及其支架组成,各辅助管线布置在主管体周边,包括节流/压井管线、泥浆增压管线和液压管线。隔水管单根结构如图1。

图1 隔水管单根结构

隔水管是海洋钻井作业中连通水下防喷器与钻井平台的通道,是海洋钻井作业的必备设备。海洋深水钻井隔水管工作环境恶劣,在深水作业中受力非常复杂[1-2],因此,该产品在出厂前必须进行拉伸、内压、弯曲疲劳[3]等各项试验,以确保其安全可靠。为了合理设计隔水管内压试验装置,采用有限元方法分析了螺栓连接和卡箍连接2种方式下隔水管法兰的应力分布情况。

1 隔水管水压试验连接方式

在进行隔水管单根的水压试验时,上下法兰和试压法兰可采取2种方式连接。

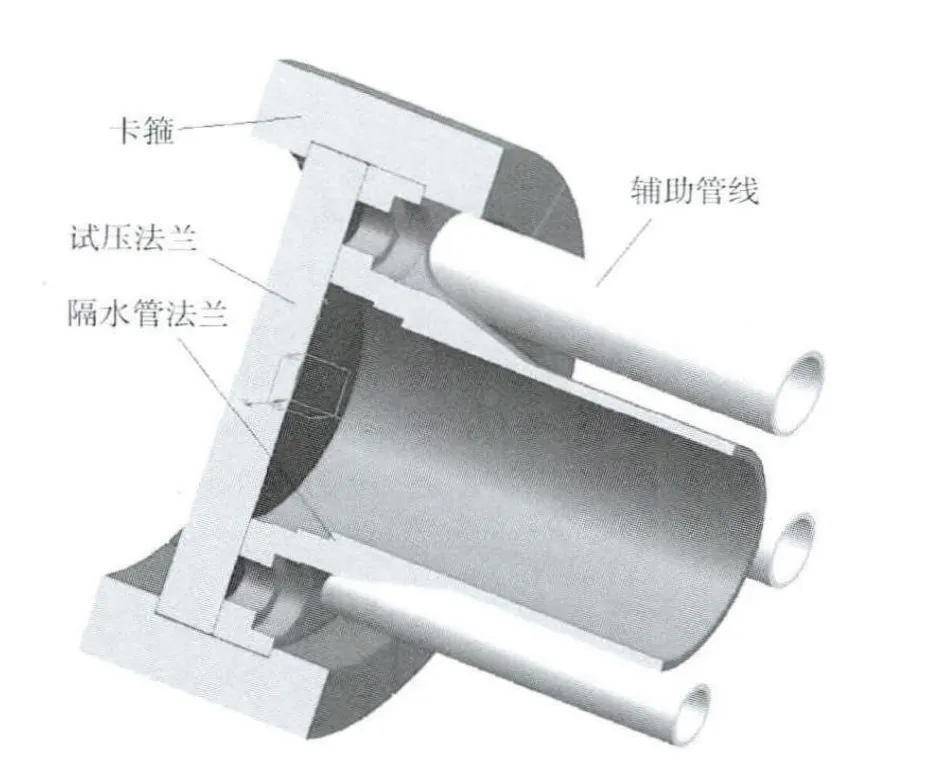

1) 卡箍连接 用呈120°分布的三瓣卡箍卡紧隔水管法兰和试压法兰,如图2,卡箍的2个内侧面承受内水压产生的轴向拉力。这种方法装配简单便捷,三瓣卡箍可采用液压控制,自动化程度高。

图2 卡箍连接方式

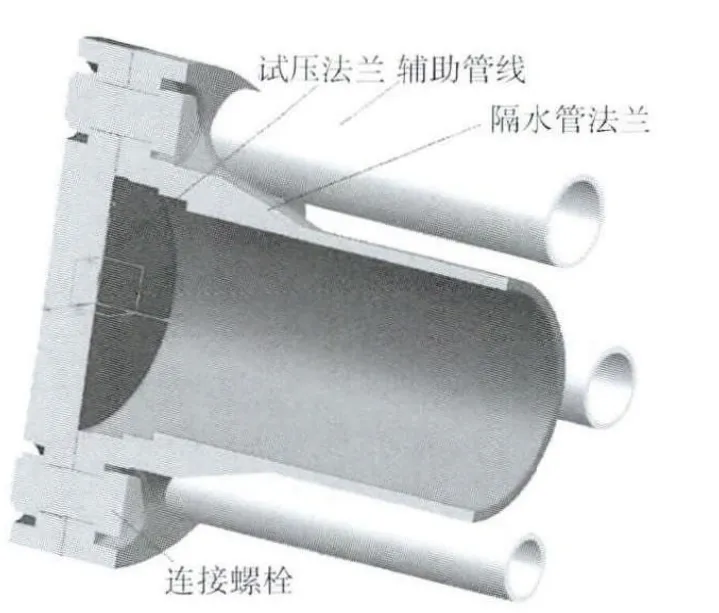

2) 螺栓连接 如图3,这种连接方法和隔水管单根之间的连接形式一致,但是,进行1次水压试验,需要人工装卸12个M100的大螺栓,每个螺栓还必须达到规定的转矩,对试验而言,劳动强度大,自动化程度低。

图3 螺栓连接方式

2 有限元模型的建立

对隔水管法兰而言,周围的辅助管线、卡箍、连接螺栓以及试压法兰都可用相应的边界条件代替,因此没必要对其进行建模,这就避免了非线性接触计算,也大幅减小了网格数量。但是,隔水管法兰上各孔大小不同,结构不对称,要提高计算精度,只能采用整体模型进行分析计算。

在有限元分析中,零位移约束为绝对的刚性约束,对应力分析结果影响较大,这和实际情况有所不同(绝大多数约束为弹性约束)。但由于刚性约束边界只影响附近小范围内的应力分布,为了提高分析结果的准确性,根据圣维南原理[4],可使模型的约束边界远离所关心的关键区域。基于该原则,建模时在单个法兰的基础上增加了1m长的1段主管体,在主管体的端面施加全约束,在法兰的相应位置施加载荷,这样处理之后,约束端对法兰处应力分布状况的影响可以忽略不计。有限元模型采用四面体网格,单元类型选用带中间节点的Solid186实体单元以减小四面体网格的刚性,节点数201 423,单元数125 681,如图4所示。

图4 隔水管法兰网格模型

3 卡箍连接方案应力计算及强度评定

3.1 边界条件

本文采用大型通用有限元软件ANSYS进行分析计算。首先,假设隔水管在水压试验工况下为小变形、线弹性状态,符合弹性力学中的基本假设。

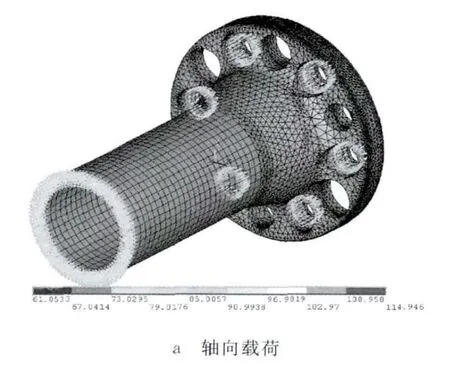

采用卡箍连接时,主管体和各辅助管线内的水压作用在试压法兰端面的轴向合力为14 000kN,该轴向力通过卡箍传递给产品法兰,因此,此处载荷可通过在法兰和卡箍的接触面上施加14 000kN的均布压力来实现,另外,主管体及法兰内表面还应施加46.54MPa的试验内压,载荷模型如图5所示。

图5 卡箍连接时的载荷模型

3.2 结果分析

隔水管法兰材料抗拉强度784MPa,屈服强度588MPa,由于该工况属于静水压试验,可采用ASMEⅧ压力容器分析设计标准[5-6]进行校核。根据此标准,在试验工况下,该材料允许的各类型应力的最大值如表1。其中:Pm表示薄膜应力;Pb表示弯曲应力。

表1 隔水管法兰材料试验工况许用极限应力 MPa

图6是隔水管上法兰在卡箍连接时的总体Von-Mises等效应力云图。由图6可以看出:主管体部分的等效应力在500MPa以下,法兰上各孔的连接处和节流/压井管线孔边缘局部等效应力达到了1 000MPa以上。

图6 卡箍连接时的Von-Mises等效应力云图

3.2.1 主管体应力分布

图7是主管体部分的等效应力云图,在管体的约束端,应力梯度非常大,这是由于此处的刚性约束对其应力分布的影响,很明显,这种影响只局限在位移约束附近小范围内,这个区域的应力分布是不真实的。这证明了前文对隔水管模型边界条件简化的正确性,同时也显示了有限元模型正确简化的重要性。

图7 主管体Von-Mises等效应力云图

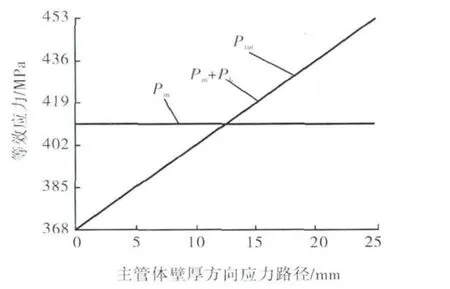

在主管体上远离约束端的中间位置沿壁厚方向确定应力路径进行应力分类[7-8],结果如图8,

图8 主管体壁厚方向应力分类结果

Pm=415MPa,Pm+Pb=463.4MPa,满足表1的要求。

3.2.2 法兰圆周上各孔连接处应力分布

由图9可知,圆周上各孔的连接处(筋)等效应力非常大,并且此处属于主要承力区,必须对其进行校核。等效应力最大处位于节流管线孔和相邻螺栓孔之间的连接位置,沿该处应力梯度最大的方向取应力路径进行应力分类,结果如图10。Pm=396.4 MPa,Pm+Pb=975.2MPa>793.8MPa,不满足表1的要求,破坏的可能性非常大。

图9 节流管线孔和螺栓孔处的应力分布情况

图10 节流管线孔和螺栓孔处的应力分类结果

3.2.3 节流管线孔边缘应力分布

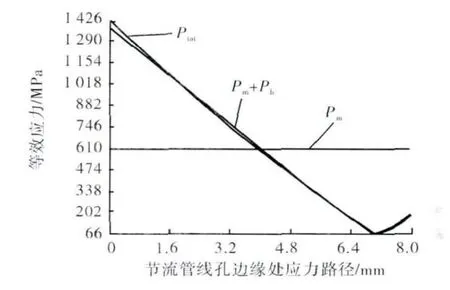

节流管线孔和压井管线孔边缘最薄处只有6 mm,此处材料厚度变化剧烈,是整个法兰上最薄弱的环节,在试验过程中,法兰的微小变形就会引起该处应力的急剧增加。图11是该处的等效应力分布云图,可以看出:在此边缘区域的很小范围内,等效应力从几十兆帕急剧增大到了1 400MPa以上。在此处,沿孔壁厚度方向取危险路径进行应力分类,结果如图12。Pm=608.8MPa>529.2MPa,不满足试验工况下的ASME强度判定标准,Pm+Pb=1 380MPa更是远超出了允许的最大值,因此,该位置在水压试验工况下极可能发生开裂。

图11 节流管线孔边缘处的应力分布情况

图12 节流管线孔边缘应力分类结果

4 螺栓连接方案应力计算及强度评定

4.1 边界条件

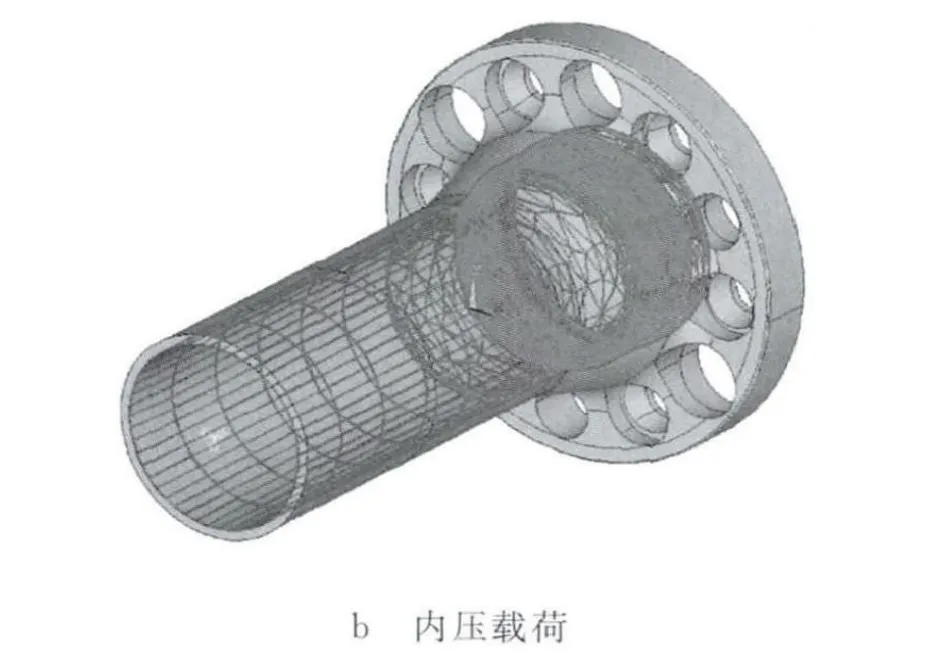

试验工况下,采用6个M100的法兰螺栓连接时,主管体和各辅助管线内的水压产生的轴向合力通过试压法兰、螺栓螺母作用在各螺栓孔的承力锥面上,该轴向合力为14 000kN。因此,此处载荷可通过在螺母的锥面上施加14 000kN的均布压力来实现,另外,主管体及法兰内表面还应施加46.54 MPa的试验水压,载荷模型如图13所示。

图13 螺栓连接时的载荷模型

4.2 结果分析

图14是隔水管上法兰采用螺栓连接时的总体Von-Mises等效应力云图。由图14可以看出:此工况下最大的等效应力为736MPa,发生在螺栓孔锥面附近的台阶处,此处原有2mm的倒圆角,在有限元模型简化时,忽略了这个细小特征。在实际操作中该倒圆角能降低一部分的峰值应力,因此,此处的实际应力要小于计算值。

图14 螺栓连接时的等效应力分布云图

对此模型的各关键区域取和前文分析时相似的危险路径进行应力分类和强度校核。

4.2.1 主管体应力分布

图15是主管体部分的等效应力云图,除了位移约束对应力分布的局部影响区域外,主管体等效应力均在500MPa以下。在远离约束端的位置沿壁厚确定路径进行应力分类,结果如图16。Pm=410.6MPa,Pm+Pb=454MPa,满足表1的强度要求。主管体壁厚方向的应力分类结果表明,2种连接方式下主管体的应力分布情况基本一致,隔水管试压时,法兰的不同连接方式对主管体部分的应力分布影响不大。

图15 主管体等效应力分布云图

图16 主管体沿壁厚方向的应力分类结果

4.2.2 法兰圆周上各孔连接处

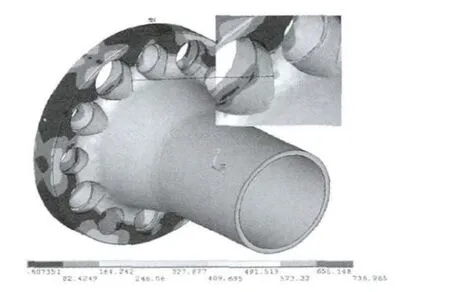

法兰圆周上各孔的连接处等效应力仍很大,最大点仍位于节流管线孔和相邻螺栓孔之间的连接位置,如图17所示。沿该处应力梯度最大的方向取危险路径进行应力分类,结果如图18。Pm=154.2 MPa,Pm+Pb=412.6MPa<793.8MPa,满足表1的强度要求。

图17 节流管线孔和螺栓孔连接处应力分布

图18 节流管线孔和螺栓孔连接处应力分类结果

4.2.3 节流管线孔边缘

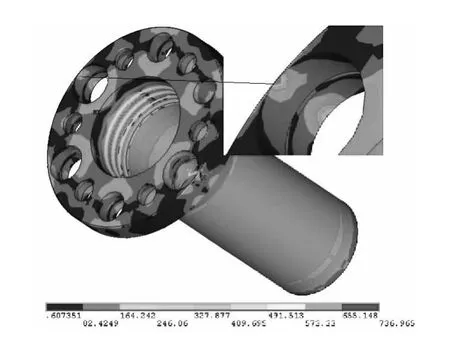

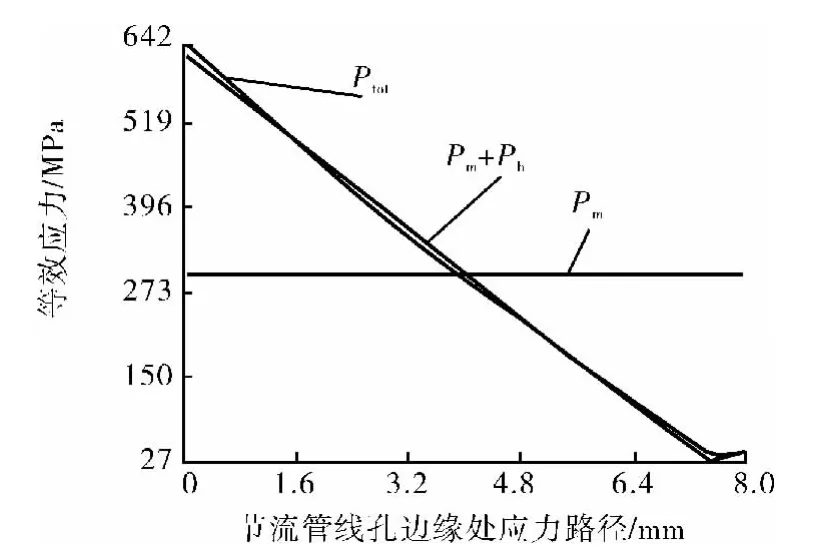

图19是螺栓连接时节流管线孔边缘处的等效应力分布云图,可以看出:同样在此边缘区域的很小范围内,等效应力从几十兆帕急剧增加,但最大达到了640MPa,并不像卡箍连接时的情况,急剧增大至1 400MPa以上。

图19 节流管线孔边缘处的等效应力分布云图

在此处,沿孔壁厚度方向取危险路径进行应力分类,结果如图20。Pm=296.4MPa<529.2MPa,Pm+Pb=618.8MPa<793.8MPa,满足表1的强度要求,最大等效应力(包括峰值应力)为640.7MPa。

图20 节流管线孔边缘处应力分类结果

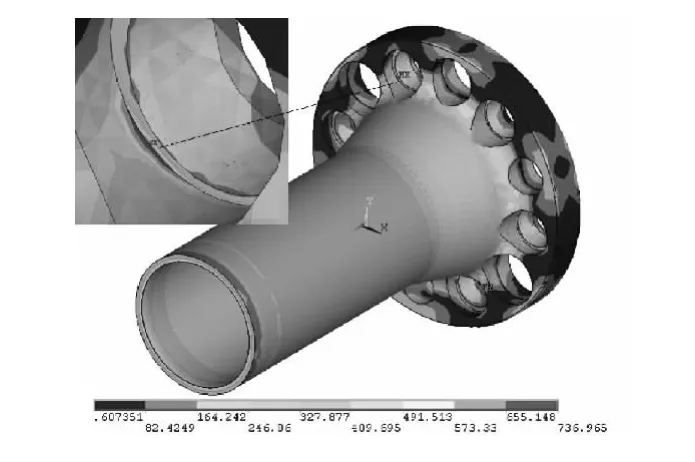

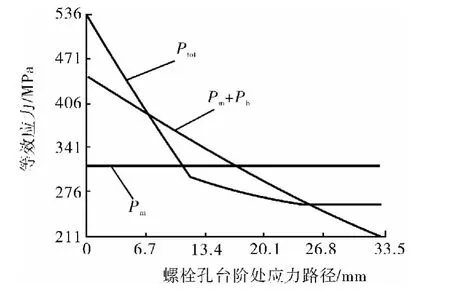

4.2.4 节流管线孔相邻的螺栓孔台阶根部

螺栓连接工况,多了一处危险区域,就是节流管线孔相邻的螺栓孔台阶根部,如图21所示。

图21 节流管线孔相邻的螺栓孔台阶根部应力分布

在此也对其进行应力分类,同样,以应力梯度最大处取危险路径,线性化后的应力结果如图22,Pm=315.7MPa<529.2MPa,Pm+ Pb=445.7MPa<793.8MPa,满足表1的强度要求。

图22 螺栓孔台阶处的应力分类结果

5 结论

1) 本文针对隔水管单根压力试验中法兰的2种连接方式,用有限元方法对隔水管法兰强度进行了分析计算,得出了隔水管压力试验时法兰上的关键应力分布区域,并分别对各关键应力区采用ASMEⅧ分析设计标准进行了强度评定。

2) 同一压力试验工况,2种法兰连接方式下,隔水管法兰高应力区分布位置基本一致,危险位置均包括法兰上各孔的连接处(筋)和节流/压井管线孔边缘处(孔边)。

3) 采用卡箍连接方式时,法兰上各孔的连接处和节流/压井管线孔边缘处均不满足ASME强度评定标准,对于本文的隔水管模型和载荷条件,不建议采用此种连接形式。

4) 采用螺栓连接方式时,法兰各处均能满足ASMEⅧ强度评定标准,满足试验要求,对于本文的隔水管模型和载荷条件,该方案可行。

[1]李 妍,吴艳新,高德利.深水钻井隔水管纵横弯曲变形解析[J].石油矿场机械,2011,40(7):21-24.

[2]弓大为.海洋隔水管的受力分析[J].中国造船,2003,44(10):317-323.

[3]赵焕宝,侯晓东,雷广进,等.深水隔水管疲劳试验载荷分析计算[J].石油矿场机械,2013,42(2):32-35.

[4]徐之纶.弹性力学[M].4版.北京:高等教育出版社,2006.

[5]张永泽,梁 政,蒋发光,等.复杂结构有限元分析强度判定方法[J].石油矿场机械,2009,38(5):5-8.

[6]ASMEⅧ ,压力容器分析设计标准[S].2010.

[7]陆明万,徐 鸿.分析设计中若干重要问题的讨论(一)[J].压力容器,2006,23(1):15-19.

[8]陆明万,徐 鸿.分析设计中若干重要问题的讨论(二)[J].压力容器,2006,23(2):28-32.