低产低效油井机采系统优化设计与应用

2013-09-07裴润有周志平令永刚何建军

裴润有 周志平 令永刚 何建军

1.中国石油长庆油田分公司 技术监测中心 (陕西 西安 710018)

2.中国石油长庆油田分公司 超低渗油藏第二项目部 (甘肃 庆城 745100)

近年来,随着油田开发技术的进步,大量低渗、超低渗油田相继投入开发。超低渗透油藏具有低渗、低压、低产的特点,地层供液能力差,单井产量低,部分井间歇出油,采用传统机械采油配套工艺油井抽油泵效、机采系统效率严重偏低,运行维护成本高,为实现低渗透、低产低效油田经济有效开发,需要研究与之配套的机械采油工艺。

超低渗透油田单井产液量在2~3m3/d,低产低效井所占比例大,抽油泵效、机采系统效率偏低[1]。据统计,某超低渗区块单井产量低于1.0t的油井221口,系统效率平均值仅为4.3%;单井产量1.0~2.0t之间的油井446口,系统效率平均值仅为9.2%。采用常规采油配套工艺,在最低工作制度下 (泵径32mm、冲程 2.5m、冲次 2.5次/min),抽油泵理论排量7.16m3/d,受井筒脱气及冲程损失等影响,抽油泵效平均只有25%,机采系统效率13%左右,系统效率严重偏低,受低产油井产液量偏低这一客观因素制约,低产低效油井机采系统必须重新进行优化设计,满足低渗、超低渗透油藏规模有效开发的需求。

1 机采系统优化

在日产液量限定的前提下,提高系统效率就必须从降低抽油泵理论排量入手,重新进行机采系统优化设计,进一步优化机、杆、泵组合。按照“抽油杆强度增一级、抽油泵径降一级、抽油杆径降一级、抽油机型号降一级、电机功率降一级、机采系统效率提一级”的思路,对机械采油系统重新进行优化设计,应用HY/HL级高强度抽油杆代替普通D级抽油杆,研制了加强型Φ28mm整筒泵,整体降低了抽油机型号、配套小功率电机,通过优化设计,达到提高抽油泵效和机采系统效率的目的。

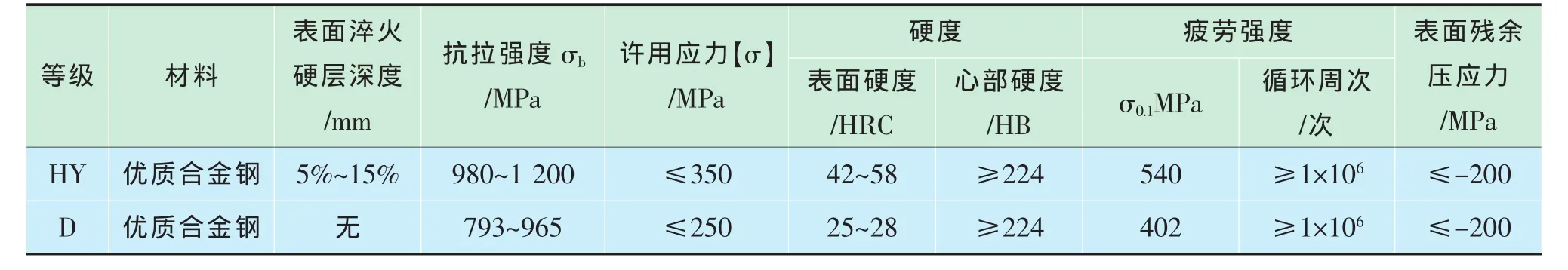

1.1 超高强度(HY级)抽油杆

HY级超高强度抽油杆采用超音频感应加热表面淬火工艺对D级抽油杆进行深加工,使其表面形成一层杆体直径5%~15%的淬硬层,金相组织为针状回火马氏体,其组织晶粒更加细小均匀,再经过抛丸强化处理后,具有很高的抗拉强度(980~1176MPa)和表面硬度(表面强度≥42HRC,见表1)。

采用Φ16 mm、Φ19mm HY级高强杆代替常规Φ19 mm、Φ22mm D级杆,杆柱抗拉强度提高17.8%~21.9%。以1800m井深为例,使用HY级超高强度抽油杆设计为19.05mm+15.87mm,其抗拉强度完全能满足采油需要,而杆柱重量则减轻1.32t(1800m井深22.23mm+19.05mm组合杆柱重量为 4.887t;19.05mm+15.87mm组合杆柱重量为3.567t),抽油杆柱的体积比原杆柱体积平均减少26%,抽油机悬点载荷降低27%。

表1 超高强度抽油杆及D级抽油杆的材料及机械性能对比

1.2 加强型Φ28mm整筒泵

开展降低抽油泵泵径研究,通过对Φ32mm整筒抽油泵进行改进,研制了Φ28mm加强型抽油泵,其金属柱塞直径为Φ28mm,游动凡尔球直径Φ16mm,其余柱塞、泵管长度及联结尺寸与Φ32 mm抽油泵完全一致,泵常数为0.886m3/d,最低理论排量为5.54m3/d,理论泵效最大能达到54%。

Φ28mm抽油泵还没有制定相关国家标准,由于球腔壁厚比Φ32 mm抽油泵减小1.25mm,使用时容易出现上出油阀罩断裂、整泵刚性低、固定阀漏失等问题,为此,对其结构进行了适应性改进:

(1)泵筒强度加强。在常规整筒泵的泵筒外增加一个加强套管,起到保护泵筒的作用,加强泵筒的抗弯曲变形能力为普通泵筒的2.68倍。

(2)上凡尔出油阀罩结构改进。设计了分体式上出油阀罩,阀罩的球腔和出油槽分开(图2),延长使用寿命。

(3)游动阀、固定阀改进。选用碳化钛基材质的阀球和阀座,解决了由于钨钴硬质合金阀球比重大,造成泵阀开启压差增大和陶瓷阀球脆性大且易开裂的问题,同时能够较好的解决高含水、腐蚀性强油井抽油泵阀使用寿命的问题。

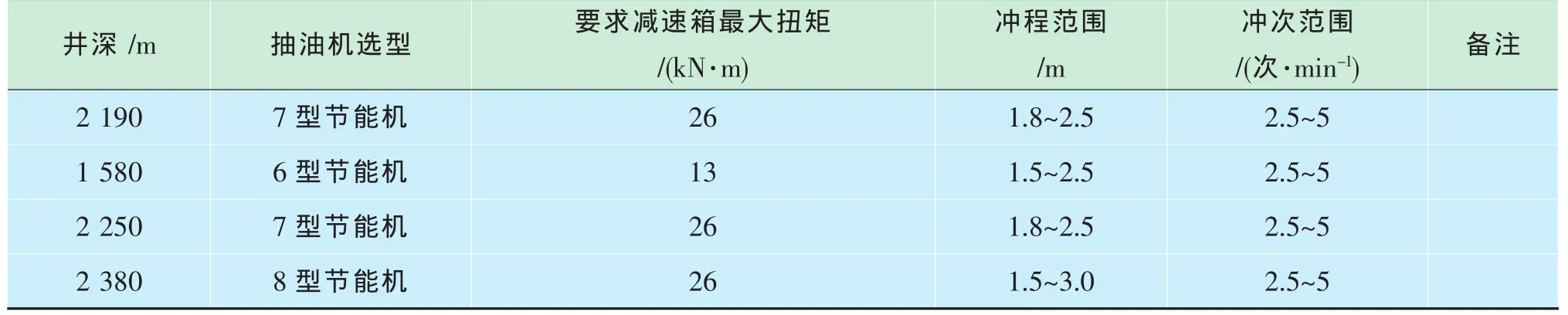

1.3 小型节能抽油机

抽抽机的选择应满足油井不同时期生产需要。由于采用小抽油泵及重量更轻、强度更强的油杆组合,使得抽油机悬点负荷大幅下降,为应用小型节能抽油机创造了条件。

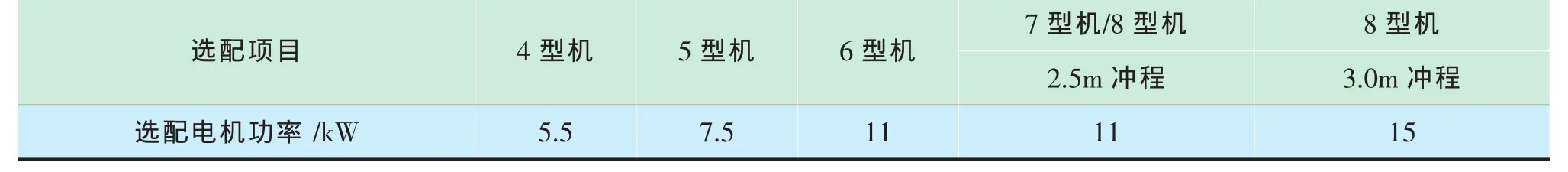

依据最大生产条件下的悬点载荷和减速箱扭矩,确定经济、适用的抽油机。抽油机型号降一级,与传统8型、7型抽油机相比,配套电机功率由15kW、11kW下调为7.5kW、5.5kW,大幅提升了地面系统效率,节能降耗效果显著(表2、表3)。

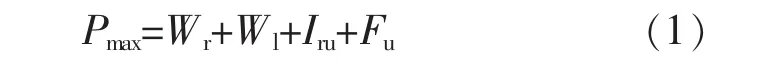

1.4 系统校核

泵径Φ28mm,最大下泵深度为1750m;管柱组合:Φ19mm×15%+Φ16mm×50%+Φ19mm×35%,选用HY级抽油杆:抗拉强度980~1176MPa。选用冲程2.5m,冲次5次/min进行机采系统校核,抽油机悬点最大载荷[2]:

式中 Pmax—悬点最大载荷,N;

Wr—作用在悬点上的抽油杆柱载荷,N;

Wl—作用在柱塞上的液柱载荷,N;

Iru—液柱惯性载荷,N;

Fu—最大摩擦载荷,N。

其中,抽油杆柱载荷:

式中 qr—每米抽油杆的质量,kg/m;

g—重力加速度,m/s2;

L—抽油杆柱长度,m。

根据(2)式计算得Wr=33785.5N。

式中 fp—柱塞截面积,m2;

fr—抽油杆截面积,m2;

ρ1—油水混合液密度,kg/m3。

取混合液的含水为60%,根据(3)式计算的Wl=9738.4N。

式中 s—光杆冲程,m;

n—柱塞冲次,次/min。

根据(4)式计算可得Iru=1466.4N,

摩擦载荷 Fu=Wr×0.03=1013.6(N)。

根据(1)式可得抽油机悬点最大载荷:

Pmax=33785.5+9738.4+1466.4=44990.3(N)=44.9903(kN)。

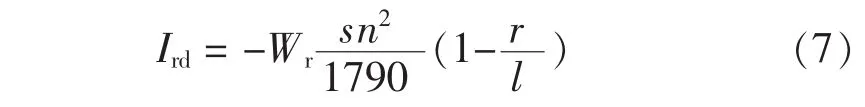

悬点最小载荷:

式中 Wr′—下冲程作用在悬点上的抽油杆柱载荷,N;

Ird—悬点最大惯性载荷,N。

表2 超低渗透油藏抽油机选型表

表3 抽油机电机选配表

式中 qr′—qrb,b为考虑抽油杆柱受液体浮力的失重系数,b=(ρs-ρl)/ρs,ρs为抽油杆材料密度,ρl为液体密度。

式中 r—抽油机曲柄半径,m;

l—连杆长度,m。

根据所选抽油机结构特性,取r/l=1/4。

根据(5)、(6)、(7)式计算可得 Pmin=34kN。

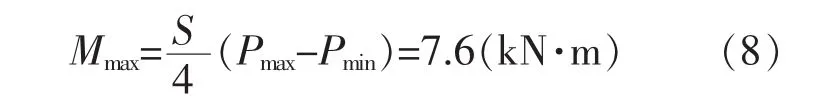

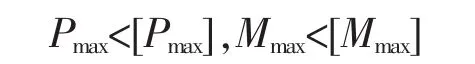

抽油机最大扭矩:

CYJ6-2.5-26HF抽油机,配套电机功率7.5kW,悬点最大载荷60kN,最大许用悬点载荷[Pmax]=60kN×90%=54kN;减速箱最大扭矩 26kN·m,许用最大扭矩[Mmax]=26kN·m×70%=18.2kN·m,由于

故该系统能够满足要求。

通过对19口典型井示功图最大、最小载荷的统计,平均下泵深度1436m,平均最大载荷32.55kN,最高悬点载荷37.5kN,低于六型抽油机悬点许用最大载荷,且有一定安全余量,完全能够满足采油需要。

2 现场应用及结论

低产井机械采油优化配套工艺技术专门针对排量在3m3以下的低产井进行配套,该技术在某超低渗透油藏应用1500口以上,与常规配套相比,具有明显的技术、经济优势:

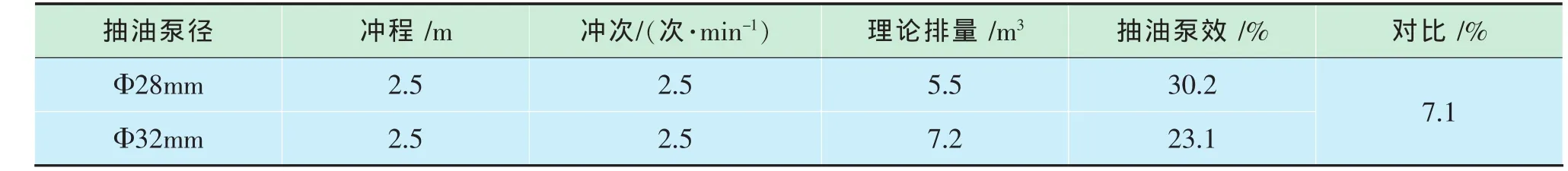

(1)提高抽油泵效。与常规Φ32mm抽油泵相比,应用Φ28mm抽油泵后,相同冲程、冲次及单井日产液量,油井抽油泵效提高了7.1%(表4)。

(2)延长油井免修期。HY型超高强度抽油杆抗拉强度高、弹性好、抗弯耐磨性能明显优于普通D级杆,且具有一定抗腐蚀性能,可以有效地防止偏磨现象和断杆事故,降低了油井故障频次,延长油井检泵周期60d以上,单井年维护成本降低0.68万元。

表4 相同生产情况下Φ28mm与Φ32mm抽油泵抽油泵效对比

(3)降低建设投资费用。超高强度(H级)抽油杆单价接近普通D级杆,由于杆柱重量减轻及抽油机型号下调,单井一次性建设投资费用降低3.25万元。

(4)节能降耗效果显著。由于悬点载荷降低,抽油机配套电机功率下调为7.5kW、5.5kW,单井日耗电量节约25kW·h,年节约电费0.59万元,节能降耗、经济效益十分显著。

[1]樊成.长庆油田超低渗透油藏开发技术研究与应用[J].石油化工应用,2009,28(2):38-41.

[2]张琪.采油工程原理与设计[M].北京:中国石油大学出版社,2006.