提高低速低效高含水油田采收率的水平井配套新技术

2013-09-07陈捷

陈 捷

中国石油辽河油田分公司 多种经营处 (辽宁 盘锦 124010)

中国石油辽河油田分公司海外河油田新海27块(以下简称新海27块)自1989年投入滚动勘探开发以来,采用一套层系、正方形井网、141m井距、注汽热采的方式部署并实施各类开发井41口。开发初期区块日产液1361m3,日产油321m3,综合含水78.8%,采油速度1.57%。曾选择27口油井注蒸汽开采,但效果极不理想,平均吞吐1轮后,转入依靠天然能量冷采开发。

由于油水黏度比大、边底水能量活跃、早期部分井蒸汽吞吐开采等因素影响,利用直井开采底水锥进、边水突进和管外串槽导致油井水淹严重,产量递减快,并且堵水、提液等措施均没有明显效果,油藏长期处于低速低效开采状态。利用水平井开发前(即2004年4月),有油井41口,开井16口,日产液494m3,日产油 35m3,平均单井日产油 1.8m3/d,综合含水93.6%,采油速度0.26%,采出程度13.52%。

通过采用水平井配套技术重新开发新海27块[1-2],探索了低含油饱和度油藏提高排液量、改善开发效果的新途径。截止2012年3月新海27块共有水平井43口,开井42口,日产液3735m3,日产油 295m3,含水 92.9%,累积产油 128.1×104m3,累积产水774.04×104m3,采油速度 1.57%,采出程度17.14%。

1 区块地质概况

新海27块位于辽宁省盘锦市大洼县城西南14km的渤海海滩,地势平坦,海拔2~4m。构造上位于辽河断陷盆地中央凸起南部倾没带南端。该块主要开发目的层东营组东一段,油藏埋深1397~1409 m,地面(50℃)原油黏度为 1934~3715mPa·s,原油性质属普通稠油,油藏类型为层边底水构造油藏。

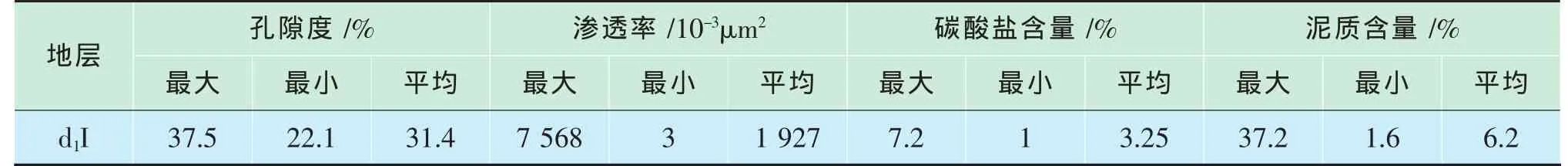

新海27块整体构造形态为短轴背斜构造,南北分别被大洼断层和海35断层切割,储层特征见表1,流体性质见表2。

2 水平井开采配套工艺技术

2.1 优化筛管参数,提高油层利用率

新海27块泥质胶结疏松,易出砂,为此采用了下井阻力小、成本低、能够达到防砂效果要求、使用寿命较长的割缝筛管完井。割缝的大小根据油层砂粒大小的累积分布曲线和粒度中值来确定。割缝的尺寸以粒度中值的1~1.5倍进行设计。根据新海27块的平均粒径中值为0.3mm,因此采用TP100H钢级,Φ177.8mm,壁厚9.19mm激光割缝筛管,缝宽为0.3mm,误差为±0.05mm,为延长筛管使用寿命,在靠近水平段入口端前50m的筛管缝条数要适当减少。公扣以上0.5m和母扣以下0.3m不割缝,并用悬挂器坐封在Φ244.5mm技术套管内[3],完井管柱结构见图1。

表1 新海27块东一段储层物性表

表2 新海27块原油物性表(地面)

2.2 利用油层保护措施实现油井有效投产

新海27块储层泥质含量较高,最大时37.2%,平均泥质含量在6.2%以上(表1)。为防止油井投产前外来作业流体对储层造成伤害,引起黏土膨胀,导致油井出砂,经室内实验及现场应用证明,对泥质含量超过6%的新井、新层在投产前采取防膨措施,可减轻外来流体对储层的伤害,保证油井正常生产,达到保护油层的目的。

采用具有长效性的阳离子聚合物进行黏土防膨处理。油层保护剂的主要成份由乙二胺、HCl、NH4Cl、稳定剂组成。它能离解出高正电价的交换能力强的阳离子,代替黏土表面结合力弱的阳离子,抑制黏土的水化作用,同时离解出来的阳离子很好的中和黏土表面的负电性,消除分子斥力,使晶层间距离缩小,从而改善水敏性地层的渗透性。另外,黏土稳定剂分子链上带有许多吸附基团,可与黏土表面发生多点吸咐,形成一种牢固的膜,从而达到稳定黏土、抑制颗粒运移的目的。

2.3 水平井高效注汽提高油井产能

新海27块的d1I1砂岩组整体采用蒸汽吞吐开发方式,d1I3砂岩组局部原油黏度较高地区亦采用热采开发方式。

2.3.1 水平井笼统注汽

注汽前3轮均采用笼统注汽方式,实施 “隔热管+伸缩管+封隔器+油管”注汽管柱(图2),其中隔热管选用真空隔热管,内外材质均为N80管材以提高隔热和抗温能力,隔热管内外管间采用 “多层铝箔+真空+吸氢剂”的隔热方式[4],303℃时视导热系数为0.007W/m·℃;封隔器采用RY361-210双作用注汽封隔器。注汽前采用氮气替换出套管环空的液体,同时对热敏式封隔器以下部分环空进行隔热保护。水平井第一轮注汽增油效果明显,平均单井日产液量104.5m3/d,日产油量25m3/d,综合含水下降到78.5%,平均生产3.68个月,含水升至93.2%,月含水上升速度3.98%。水平井第二、三轮注汽后,液量大幅上升而含水降幅小或不降。综合分析,由于注汽过程中采用笼统方式注汽,受油层非均质及周边油井生产影响,造成蒸汽局部突进、水平段动用不均。

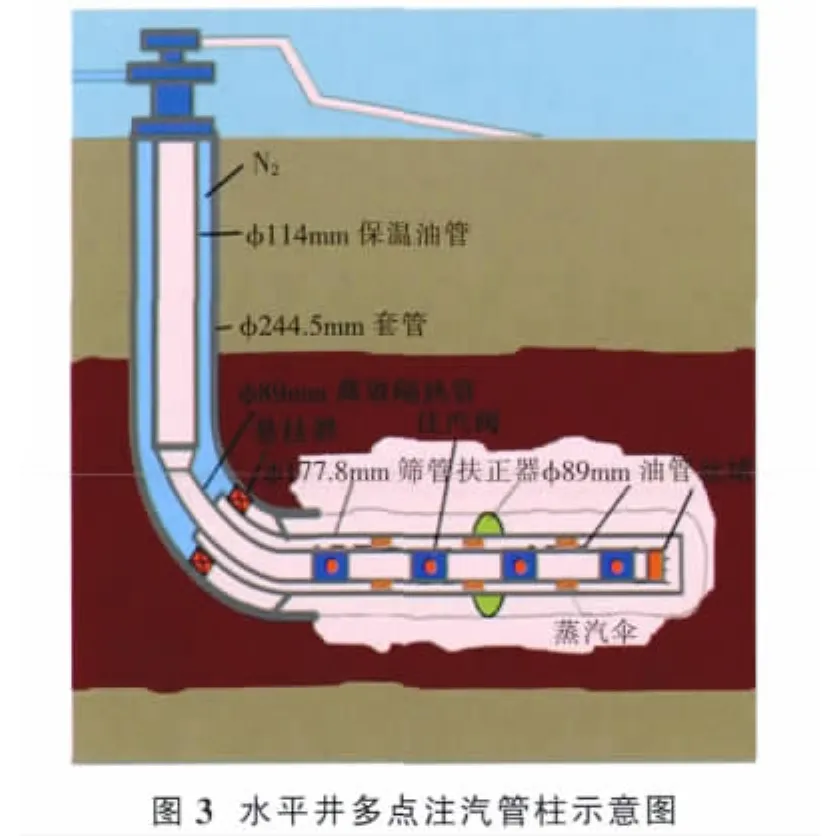

2.3.2 水平井多点注汽

生产实际表明,蒸汽吞吐水平井的动用程度一般在50%~70%,绝大多数水平井水平段动用不均,注汽管柱下入深度附近油层的动用程度要好于其它部位。因此根据水平段物性采取针对性的多点注汽方式(图3)使水平段均匀受热,注汽阀的位置由井温测试曲线参考得出。新海27块共实施15井次,平均周期注汽量为2905m3,周期产油量为2679m3,油汽比为0.83,对比常规笼统注汽实施的46井次,周期注汽量为3423m3,周期产油量为2587m3,油汽比为0.68,多点注汽效果明显好于常规注汽。2009年开始水平井注汽均采用多点注汽方式并降低注汽量,开井后控液生产,取得了较好的生产效果。

2.4 合理的机泵配套举升工艺技术

在进行合理排液量研究的基础上,综合考虑地层压力、油层供液能力、储层物性、地层温度等各种因素,进行“16、20型”机泵举升工艺的优化设计。在考虑现有抽油设备的前提下,选用70mm抽油泵、配套D级空心杆组合、76mm或101mm平式油管满足了新海27块水平井开发生产需要。同时为尽量减少造斜段的磨擦负荷影响,造斜段以下油管和抽油杆进行防偏磨处理。

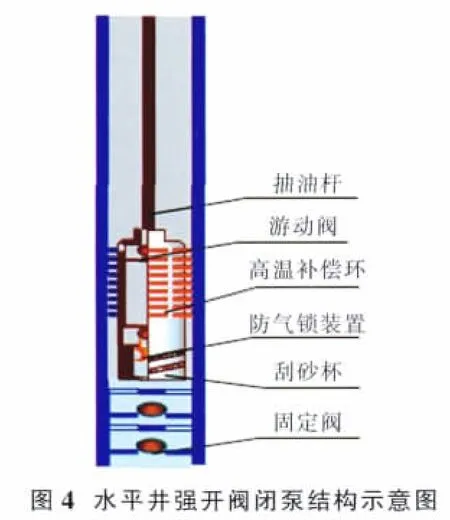

2.4.1 水平井强抽强闭泵采油技术

针对新海27块水平井开发过程中存在着原油黏度大、举升摩阻大、生产井段斜度大、普通泵生产泵效低及钻井泥浆污染严重等问题,采用强开强闭抽油泵生产。

水平井强开强闭抽油泵外型尺寸与常规泵相同(图4),技术关键在于阀总成的设计(固定阀与游动阀技术原理相同,以固定阀为例进行说明)。该泵固定阀由阀罩、复位弹簧、导向座、阀球、阀座、底阀接头6个零部件组成。其技术特点是阀罩内腔加工成数条与泵轴线平行的凸台,在凸台某一位置有变径,受阀罩内壁凸台的控制,阀球启闭被约束在泵轴线上。阀罩内部增设了导向装置(导向座)和预紧装置(复位弹簧),柱塞换向时,依靠弹簧力作用强迫阀快速关闭,导向座和阀罩的变径台肩构成限位机构。

柱塞随抽油杆向上运动,游动阀在上部油管液柱压力及游动阀复位弹簧力作用下关闭,柱塞以上泵筒中的流体抽出进入地面流程,柱塞以下泵筒液体压力降低,固定阀在泵抽力和沉没压力作用下,克服固定阀内复位弹簧预紧力打开。柱塞随抽油杆向下运动,固定阀在复位弹簧力作用下快速关闭,柱塞下部泵腔内液体压力大于上部油管液柱及井口回压,游动阀打开,泵腔内流体进入柱塞上部泵筒。周而复始完成吸液和排液过程。

2.4.2 水平井防偏磨技术

抽油杆在上、下冲程往复运动时与油管产生杆管摩擦,不仅减少抽油杆和油管寿命,而且增加了举升载荷,降低了举升效率,在水平井/大斜度井举升中这种现象更加明显,尤其对供液差需加深泵挂的水平井,因抽油杆柱在斜井段与油管内壁的摩阻很大,不仅加大了光杆的负荷和能耗,还会造成杆柱受压弯曲,使抽油杆脱扣、杆管严重磨损并报废,因此配套采用有杆泵举升防偏磨技术以降低杆管摩擦,避免管杆磨损。防偏磨工艺技术主要由抽油杆防偏磨器、抗弯防磨副、抗磨接箍等组成(图5)。

(1)抽油杆防偏磨器。滚轮抽油杆扶正器是一种新型井下工具。该滚轮抽油杆扶正器,由于采用4排每排3个小滚轮的结构,与油管内壁形成多点接触,大大地减小了扶正器对油管的损害,同时减少了抽油时管杆的磨损。

(2)抗弯防磨副。抗弯防磨副是通过磁性耐磨滑套自动定位于油管内壁的合适位置处,摩擦杆在随抽油杆柱上下往复运动中与滑套形成摩擦副,将抽油杆与油管之间的摩擦转变为抗磨副的滑套和摩擦杆之间的摩擦,从根本上改善杆管磨损。而滑套内壁具有坚硬耐磨层,摩擦杆外表面经热喷涂处理也具有较高的耐磨性,摩擦杆与滑套之间的摩擦副具有高的磨损寿命,同时摩擦杆制作成空心杆具有较高抗弯性能,防止在抽油过程中弯曲对油管造成损害。

(3)抽油杆抗磨接箍。该接箍表面采用特殊减磨和抗磨处理,比普通抽油杆接箍提高耐磨寿命数倍,其表面涂有特殊功能的合金粉末,光洁度高,可降低接箍与油管之间的摩擦系数,有效减少管杆磨损量,达到既保护接箍又保护油管的双重目的,因此对于大斜度井段的抽油杆可有效延长杆的使用寿命。

2.4.3 电热杆加热降黏技术

针对新海27块边部水平井因原油黏度高、举升摩阻大引起的抽油杆断脱造成的油井作业频繁、甚至关井的问题,采用空心杆电加热的井筒降黏方式,不仅恢复了油井正常生产,方便了生产管理,而且提高了举升效率。电加热采油技术主要由地面装置和井下装置2部分组成。地面装置由变压器、电控柜、地面电缆、空心光杆、井口三通和井口密封器等组成。井下装置由油管、空心杆、空心环流抽油泵(或普通抽油泵)、井下电缆、加长杆、特种空心杆和回路接头等组成(图6)。

将三相380V电压输入后,经三相全波整流,变成直流电压,然后再将直流电压经主回路和控制回路及变频变压器分压,逆变成频率为400~800Hz单相中频电压,由中频变压器输送到油井电缆加热,加热功率为100~150kW,加热深度≤1400m,井口温度>50℃,电缆耐温 90~300℃。

2.5 利用酸化解堵措施有效提高油井产量

新海27块产层疏松,易出砂,在进行水平井完井时,通常采用筛管方式完井以解决生产过程因出砂而影响油井生产、甚至停产事故的发生。为避免水平井段井壁坍塌,在实施筛管完井时,一般采用完井液压井以稳定井眼,由此可能会造成筛管堵塞,加之该块边部储层物性差,泥质含量大于15%,导致部分水平井投产时因泥浆污染造成油井供液差。解决这一问题的有效办法是使用酸液溶掉堵塞物,解除近井地带污染,从而达到水平井酸化处理油层、增产的目的。

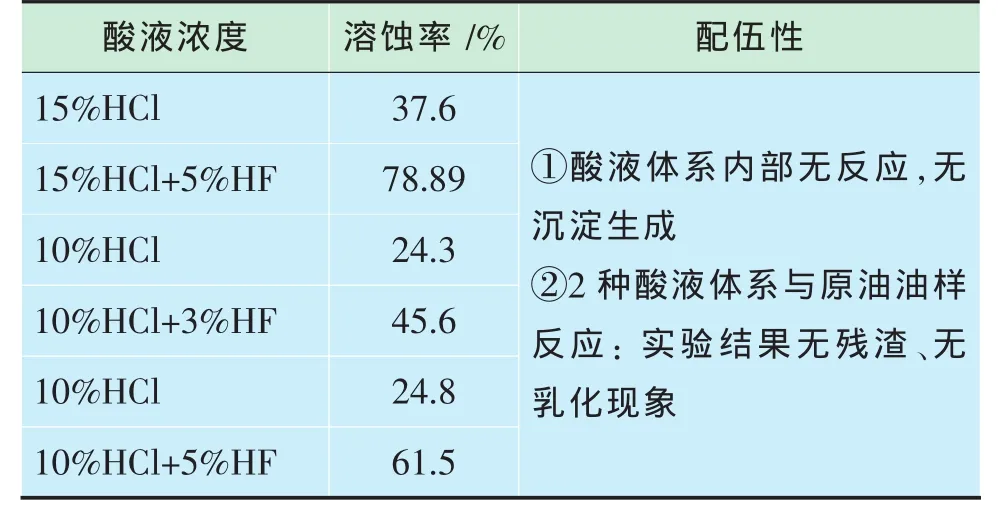

2.5.1 溶蚀率及配伍性实验

表3 溶蚀率与配伍性实验数据表

2.5.2 设计参数

利用现有的测井、录井、钻井等资料,应用《酸化专家系统》软件筛选出酸化配方;采用《优化酸化设计与产能预测》软件进行模拟,确定最佳酸化半径和增产倍数,见表4。

表4 水平井酸化设计参考表

2.6 水平井化学分段堵水工艺技术

利用新型堵水材料、堵水配套工具,根据出水情况采用相应的液体桥塞分段注入、管内封隔器分段注入等分段堵水工艺技术,实现水平井化学分段堵水[5-6]。

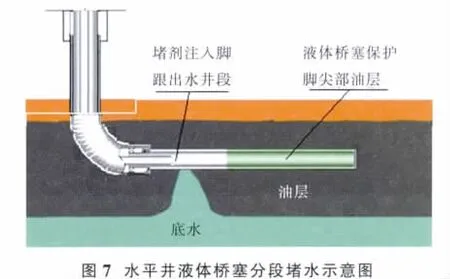

2.6.1 液体桥塞分段注入工艺

对于水平井井眼轨迹不规则、工艺管柱起下困难的复杂井利用液体桥塞的暂堵、保护作用,实现水平井段脚跟部位堵水(图7)。该工艺简单、成本低。

2.6.2 管内封隔器分段注入工艺

对于井眼轨迹规则、井筒完好的趾部出水的稠油水平井,将施工管柱下到水平段预定位置,利用管内封隔器分隔出水点,将堵剂注入趾部井段,防止堵剂回流,实现趾部堵水。该方法定位准确,工艺简便。

3 试验与推广应用

2004年6月,在新海27块有利部位首先部署了3口试验水平井(海平1、海平2、海平3井),初期获得日产油11~33m3/d的高产。2005年6月至2006年先后在该块不同部位、不同层位陆续实施了7口试验水平井,均取得较好的实施效果。

新海27块利用水平井技术开发,通过采取水平井高效注汽、电热杆加热降黏、机采优化设计、水平井堵水和酸化解堵等方式,在二次开发先导试验期就取得了显著成效[7],平均单井日产油19.6m3/d,是同期周围直井的10倍,综合含水比同期周围直井低25.1%,断块平均日产液1093m3,平均日产油由水平井开发前35m3/d上升至先导试验的167m3/d(最高175m3/d),采油速度由0.26%提高到1.18%(最高1.28%),,综合含水由93.6%下降到83%。2007年,新海27块在水平井二次开发先导试验成功经验基础上,完钻33口基础井网水平井,断块日产油量曾达到406m3一次开发的高峰水平。

新海27块实施二次开发以来各项开发指标基本达到目标,截止2012年3月新海27块推广应用水平井43口,开井42口,断块日产液3735m3,日产油 295m3,综合含水 92.9%,累产油 115.30×104m3,累产水774.04×104m3,采油速度 1.57%,采出程度17.14%,已持续稳产5年,后续还有十几口水平井待实施,预计稳产年限将再延长2~3年。

4 结 论

(1)在长期处于濒临停产的低速低效高含水油田,探索了低含油饱和度油藏利用水平井新技术合理控制排液量、改善开发效果的有效途径。

(2)通过采取水平井高效注汽、长冲程慢冲次、电热杆加热降黏、机采优化设计、水平井堵水和酸化解堵等方式,以及控制生产压差等措施,有效地抑制了底水锥进和产层出砂,实现了水平段均匀动用,提高了油田采油速度,实现了区块控水稳油,提高了储量动用程度及采收率,确保了老油田重新开发的效果与持续稳产。

[1]万仁溥.中国不同类型油藏水平井开采技术[M].北京:石油工业出版社,1997.

[2]王家宏.中国水平井应用实例分析[M].北京:石油工业出版社,2003.

[3]刘文章.稠油油藏注蒸汽热采工程[M].北京:石油工业出版社,1997.

[4]赵福麟.采油用剂[M].北京:石油工业出版社,1997.

[5]刘一江.化学调剖堵水技术[M].北京:石油工业出版社,1999.

[6]任芳祥.辽河油区老油田二次开发探索与实践[J].特种油气藏,2007,14(6):5-10.

[7]韩大匡.深度开发高含水油田提高采收率问题的探讨[J].石油勘探与开发,1995,22(5):47-55.