重载车轮辋崩断原因分析

2013-09-07陈雪艳张彦文孙宜强

陈雪艳 张彦文 孙宜强

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

在国民经济建设中,重载车发挥着重要作用,其身影随处可见,其运行状况直接关系到驾驶者及周边人身安全。而重载车的各组件是其安全性的关键影响因素,车轮作为重载车的最终承载部件,构成车轮的轮毂、轮辐、轮辋等的安全性能,均受到材料工作者密切关注。本文以某重载车轮辐与轮辋发生突然崩断为例,从宏观断面特征和材料内部组织结构两方面,对断裂性质和断裂原因进行了分析和讨论。

1 宏观断口观察

某重载车在修理过程中轮辐紧固螺丝被拆卸完后,轮辐突然与轮辋发生崩断。车轮轮辋和轮辐匹配断口见图1。

图1 轮辋和轮辐匹配断口

轮辐与轮辋通过焊接连接,轮辐盘断口部位直径约450mm,断裂发生在轮辐与轮辋的焊接部位。断口经弱酸除锈后,可见整个断面特征可分为三种类型:一种是平坦光滑的扇型区域,对照光线肉眼可见海滩状弧线,属疲劳断面,疲劳分别发生于四个不连续的区域,但均起源于轮辐内弧侧的焊接部位,典型的扇型疲劳断面如图2。用钢卷尺测量估算四个疲劳断面区域面积共约占整个断面面积的60%。

图2 四个不连续的疲劳区域

第二种断面特征为最终发生的金属光泽明显的放射状瞬时断口,人字纹走向明显,主要存在于焊接部位附近的轮辋基体上,如图3,面积约占35%;第三种为局部的剪切型撕断区(剪切唇),约占5%;这二者均为轮辐最终破断时产生的。

图3 瞬断口及细小剪切唇

从上述宏观特征看,轮辐与轮辋的断裂属多源疲劳断裂性质,且疲劳源均起源于二者内侧的焊接圈部位。

2 扫描电镜断口分析

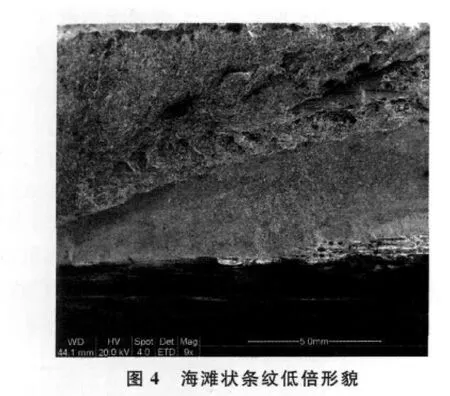

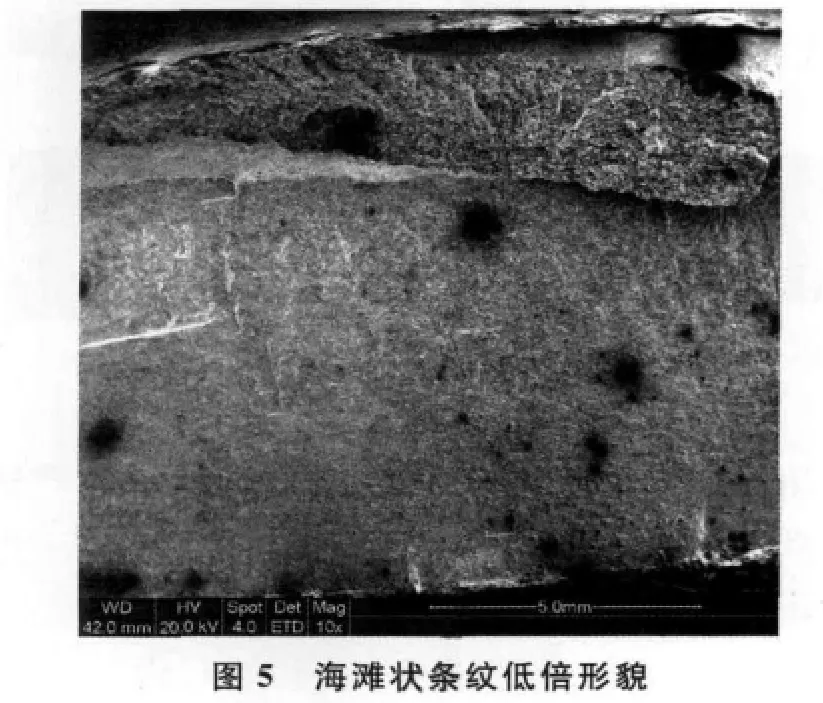

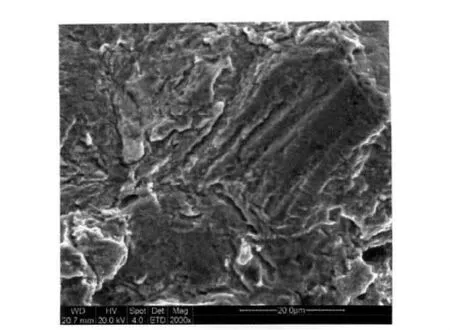

断口经砂轮分解切割后选取典型的部位置于Quanta 400扫描电镜下观察,较低倍率下疲劳区可见海滩状条痕,是疲劳扩展的宏观表象,如图4、5,高倍下疲劳断面主要为疲劳挤压磨损特征,局部还隐约可见疲劳辉纹特征,它与疲劳循环应力相对应,如图6、7。

图7 疲劳挤压磨损及辉纹

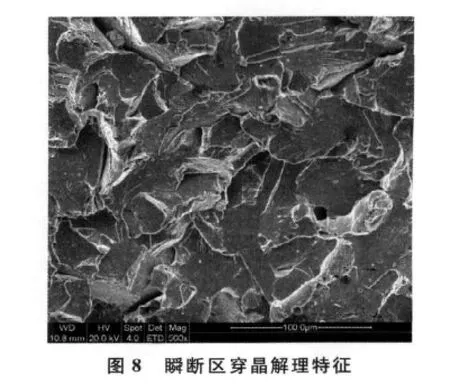

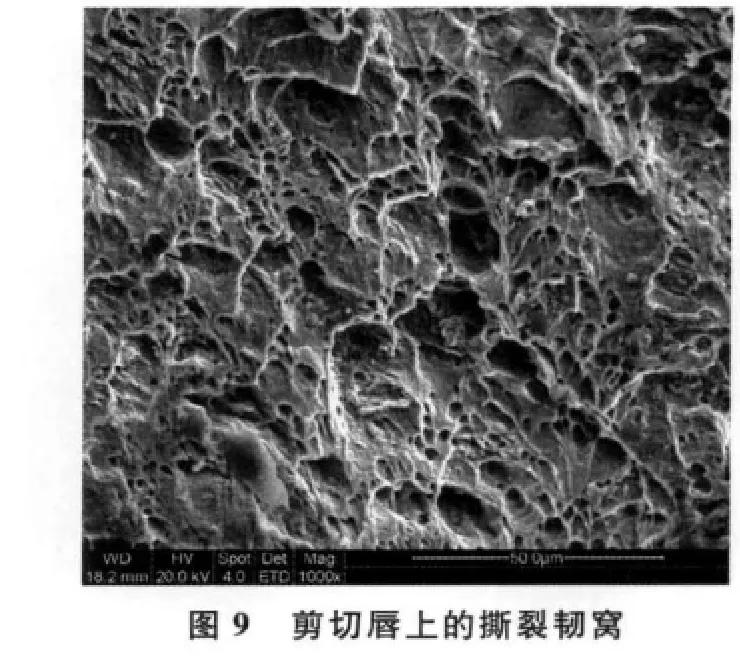

上述宏观可见的约35%面积的金属光泽明显的放射状瞬时破断区均为穿晶解理特征,如图8,而约5%的最终剪切断裂区为撕裂韧窝形貌,如图9。

3 金相磨面观察

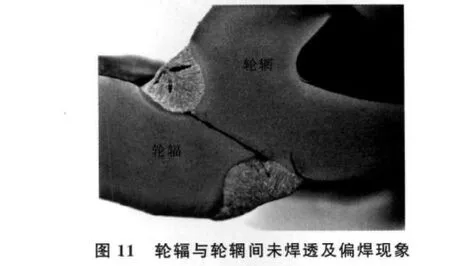

将断裂部位的截面磨制成金相抛光面,浸蚀后低倍下轮辐与轮辋的内外侧焊接部位如图10、11,可见轮辐与轮辋连接的中间部位未焊透,缝隙超过长度一半,且在内侧部位可见明显的偏焊现象,焊缝偏向轮辐一边。

用QUANTA400扫描电镜观察,在两侧焊缝中均存在较多较大的气孔和疏松,电镜照片见图12。

图12 焊缝中的气孔和疏松

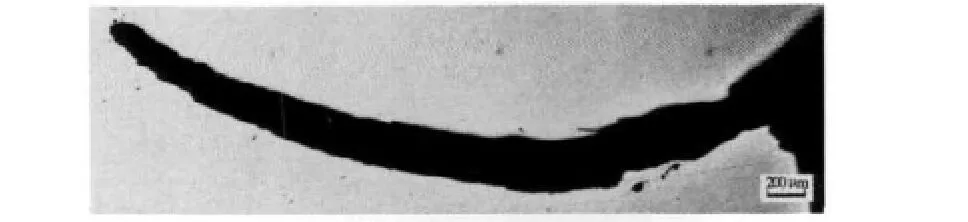

在内侧焊缝与过热区之间的熔合线部位还存在裂纹(图11局部放大),裂纹周边较洁净(如图13),可见裂纹与夹杂物无关。浸蚀后组织为铁素体+珠光体,无异常特征见图14。

图13 裂纹周边无夹杂

图14 裂纹周边组织无异常

4 分析讨论

金属材料或结构零件承受变动载荷的循环重复作用,在所施加的应力低于材料的抗张强度下而产生裂纹或断裂的破坏现象叫做疲劳失效。

疲劳断口一般从宏观上可以明显地划分两个不同的区域,即平滑的疲劳断裂区和凸凹不平的最终断裂区。疲劳断裂区是表示疲劳裂纹作渐进式扩展,即裂纹缓慢扩展;而最终断裂区,表示裂纹高速扩展(即静载瞬断区)。其中疲劳断裂区呈现一种发亮的研磨面;瞬断区在韧性金属中为纤维形貌特征,而在脆性金属中则为粗糙的结晶状形貌特征。本文分析中的图2为典型的四个不连续的疲劳区域。

有关疲劳断口形貌特征分析需注意如下几个方面:

(1)平滑区:平滑区是裂纹缓慢扩展所形成的,通常呈现脆性外观。裂纹扩展方向与最大拉伸应力方向垂直,在平滑区中用内眼或放大镜有时可以观察到“年轮”(或称“贝壳状”、“海滩状”、“前沿线”等)宏观特征。这样,可根据裂纹扩展方向与“年轮”条纹相垂直原则确定裂纹的扩展方向,“年轮”的曲率半径最小处即为裂源位置。

(2)“年轮”条纹:疲劳“年轮”又称之为贝壳状”或“海滩状”或“前沿线”等,它是疲劳断口最突出的宏观形貌特征。“年轮”表示裂纹前沿在间歇扩展晨的依次位置,它是机器在开车、停车或负荷变动较大时所造成的。这种特征的尺寸较大,用肉眼或放大镜就可以观察到。如果在宏观断口上观察到“年轮”条纹,基本上就可以认为这个断口是疲劳断口。

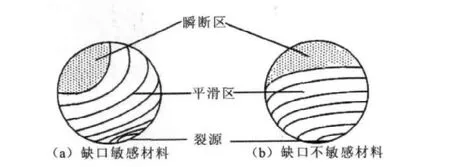

(3)“年轮”的形状 :若“年轮”绕着裂源成为向外凸起的同心圆状,表示材料对缺口不敏感(例如低碳钢);相反,若围绕裂源成凹杯状时,则表示材料对缺口敏感(例如高碳钢)。“年轮”之所以形成凸状或凹状,是由于疲劳裂纹在材料的外缘部分和材料的内部部分其扩展速率不相同所致。例如对缺口敏感的材料,裂纹沿外缘的扩展速率内部为大,故“年轮”形成凹杯状,如图15(a)所示;对于缺口不敏感的材料,外缘的扩展速率罚内部为小,故“年轮”围绕裂源呈现同心圆标记,如图15(b)所示。本文分析中的轮辋疲劳属于后者。

图15 两种形状年轮示意图

(4)最终断裂区:它是由于疲劳裂纹扩展到一定程度,截面缩小而材料强度不够所引起的瞬时超载断裂的结果。它表示裂纹快速断裂的特征,断口形貌凸凹程度较大。这个区域有时称之为瞬时断裂区,简称为“瞬断区”。疲劳断口的瞬断区是由纤维状,剪切唇及放射状三个部分所组成的。瞬断区的大小取决于负载的大小、材料的优劣、环境介质等因素。在通常情况下,瞬断区面积较大,则表示所受负载较大或材料较脆;相反,瞬断区面积较小,则表示承载较小划材料较韧。通过轮辋断面宏观估算,四个疲劳断面区域面积共约占整个断面面积的60%,说明轮辋的疲劳是在较小的应力作用下,裂纹缓慢扩展,裂纹从萌生、扩展至最终破断历经了一个较长的过程。

(5)疲劳源的位置,一般是在机械零部件的表面或次表面。但是,当材料内部存在冶金缺陷,例如夹杂物、夹渣、气孔、白点、内裂、显微裂纹等时,疲劳源可能发生在材料内部。如果疲劳源在外表面上,则表示机件在外表面上有拉应力存在;若疲劳源在次表面上,则表示表面经过硬化处理如渗碳、渗氮、高频淬火等,或者表面上存在着压应力,这时疲劳源具有“鱼眼”状特征。本文的宏观分析可确定,疲劳源均起源于轮辋与轮辐内侧的焊接圈部位。因断件结构较粗糙,无法精确定位,但从焊接部位的截面微观组织分析可见,焊缝中存在气孔、疏松、偏焊、微裂纹等缺陷,疲劳起源于此也就在所难免。

5 结 论

(1)轮辐与轮辋的断裂属多源疲劳断裂,疲劳裂纹均起源于二者内侧的焊接部位。

(2)疲劳断面光滑,挤压磨损特征较重,疲劳扩展区约占整个断面面积的60%,可见疲劳裂纹从萌生、扩展至最终破断历经了一个较长的过程。

(3)轮辐与轮辋的内外侧焊缝中均存在气孔、疏松缺陷,内侧焊缝存在偏焊现象,再加上内侧熔合线处存在裂纹,这些一同构成了从张应力集中处(焊接部位)产生疲劳断裂的内因。

[1]吴连生.失效分析技术[M].成都:四川科学出版社,1985.

[2]肖纪美.材料的应用与发展[M].北京:宇航出版社,1988.

[3]金属断裂失效分析[M].沈阳:中国科学院金属研究所,1985.