Q550D高强板断口分离缺陷的微观分析

2013-09-07邓照军陈庆丰马家艳

关 云 邓照军 陈庆丰 马家艳

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

Q550D钢属于微合金低碳贝氏体钢,其主要特点是强度高、韧性好、焊接性能优良。主要应用在工程机械、煤矿机械、造船和钢结构等领域[1-2]。但在实际生产过程中,拉伸分离缺陷是较常见的断口形貌。直接导致产品不合格。针对这一问题,采用金相分析、扫描电镜和透射电镜显微分析等检测方法,对拉伸断口分离的Q550D试样进行了显微组织及亚结构等微观分析,对引起分离缺陷的机理进行了探讨。

1 试验材料与方法

试验用Q550D钢采用TMCP+RPC+T工艺生产,厚20mm,回火温度为600℃,成分见表1。做横向拉伸试验时,拉伸断口发生了严重分离,中心裂纹深度达到26.2mm。

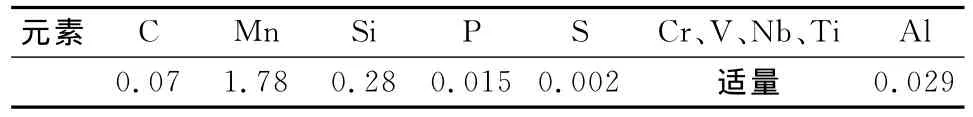

表1 试验材料的化学成分(wt%)

将分层断口试样用无水乙醇溶液进行超声波清洗,用扫描电镜对断口形貌进行观察分析;然后切断试样、沿分离面掰开,对分离面形貌进行观察分析;在远离裂纹的未变形区板厚中部和分离裂纹末端分别切取断口的横截面试样,用金相显微镜对金相组织进行对比分析;在未变形区和拉伸缩颈部位分别切取纵截面薄片,制备透射电镜薄膜试样,用透射电镜对其微观组织及亚结构进行观察分析。

2 试验结果

2.1 断口形貌

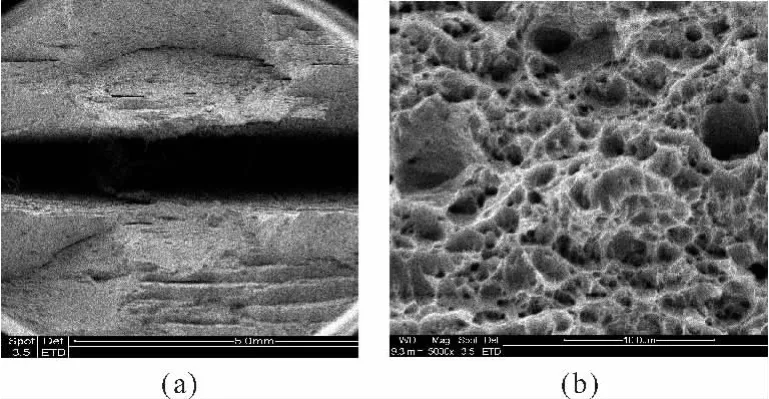

图1为断裂面的微观形貌。图1(a)表明,拉伸断口呈现分层形状,断面裂纹垂直于拉伸轴方向;在断口横截面中部、接近1/2板厚区域发生平行于拉伸轴方向的撕开分离现象,其撕裂宽度达到1.3 mm、深度达到26.5mm;图1(b)表明,分层断口为韧性断裂,断面上以细小韧窝为主、有少量大韧窝,未见明显夹杂物。

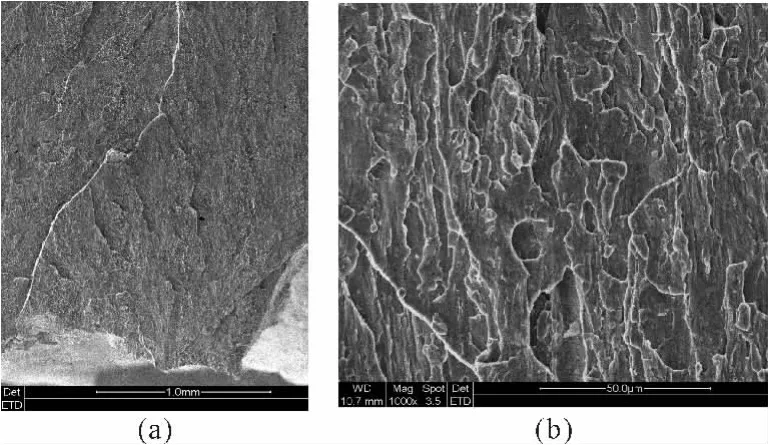

图2为分离撕裂面的微观形貌。图2(a)表明,裂纹源位于与拉伸断口交界的边缘、为撕裂纤维区,沿拉伸方向呈放射性扩展,在分离面与断口的分界处有较大的塑性变形;图2(b)表明,分离面为准解理断裂,微观形貌由准解理小平面和撕裂棱组成。

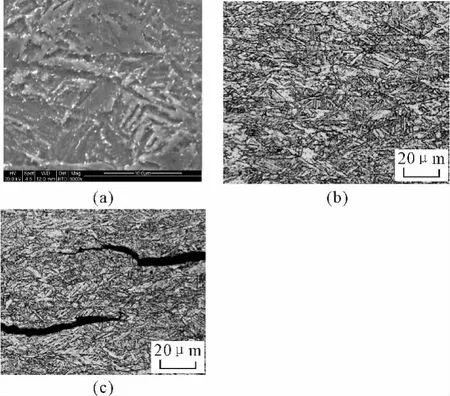

2.2 断口横截面的显微组织和裂纹特征

横向拉伸实验的断口横截面平行于钢板的轧制方向,图3为断口横截面的组织形貌。图3(a)和(b)表明,试验用Q550D钢的组织为贝氏体+颗粒状碳化物,其中贝氏体晶粒沿轧向变形拉长,没有明显组织偏析带;碳化物主要分布在晶界及亚晶界上;图3(c)表明,分离裂纹主要沿贝氏体晶界或板条界扩展,截面上可见多条裂纹并存,裂纹面分离时便形成撕裂棱或台阶。

图1 断裂面的微观形貌

图2 分离面的微观形貌

图3 断口截面的金相组织形貌:未变形的板厚中心区域(a)、(b);分离裂纹末端区域(c)

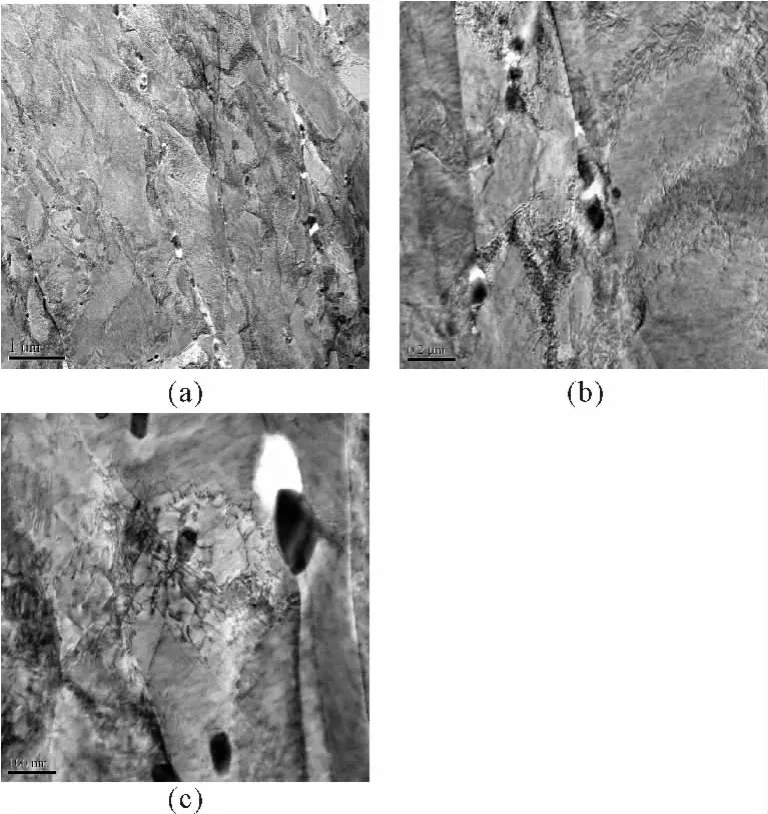

2.3 断口横截面的组织亚结构

图4为未变形处板厚中心区域的组织亚结构形貌,可见组织以板条贝氏体+碳化物为主,位错密度较高,碳化物形态不规则,主要沿贝氏体晶界及亚晶界(即板条界)呈链状分布,晶内碳化物分布较均匀,部分晶界及碳化物附近有位错塞积。经能谱分析,呈链状分布的碳化物主要为100mm~300nm的渗碳体;晶内碳化物主要为50nm以下的(Nb,Ti)(C,N)。整体组织较完整,未见微孔洞或微裂纹。

图5为拉伸缩颈部位的组织亚结构形貌,可见变形时大尺寸渗碳体发生破碎或与基体分离形成微孔洞或微裂纹,晶内细小析出相未发现与基体分离现象;由于链状渗碳体密度较大,变形引起的微孔洞或微裂纹容易相互贯通形成宏观裂纹。

图4 未变形板厚中心区域的组织亚结构形貌

图5 拉伸缩颈部位的组织亚结构形貌

3 讨论

钢板轧制为厚度方向压缩,长宽两个方向延伸。试验的组织、亚结构结果表明,在Q550D高强板拉伸试样的未变形处,贝氏体晶界因轧制而变形拉长,在其晶界或板条界存在链状分布的不规则形碳化物,部分晶界及碳化物周围存在位错塞积;拉伸变形时位错塞积群引起应力集中,在缩颈区域可见较大尺寸的碳化物处因减聚力及粒子的断裂优先产生了微裂纹或孔洞,链状碳化物所在晶界的微裂纹相互贯通形成了宏观裂纹;宏观裂纹主要沿变形拉长的贝氏体晶界扩展,最终发生破坏。说明分离缺陷的发生与链状分布的碳化物及变形贝氏体晶粒密切相关。

关于刚性夹杂物及第二相粒子对金属材料断裂行为的影响,已有的研究表明[3-5],在均匀变形过程中,第二相粒子等非均值相的存在会导致孔洞或空位的形核,伴随颈缩形成的约束会产生一个新的应力,这个应力导致了孔洞的扩展;同时颈缩的几何外形产生了垂直于拉伸轴方向的新的拉应力,导致在平行于拉伸轴的方向形成裂纹。试验的断口观察结果表明,平行于拉伸轴方向的分离裂纹的长度大于试样厚度,分离面为准解理断裂,其微观形貌表现为由撕裂棱连接的解理小平面,准解理裂纹常起源于晶界碳化物;垂直于拉伸轴方向的主断口为韧窝断裂,颈缩严重;在分离面与拉伸断口的分界处有较大的塑性变形。这是因为拉伸变形为拉伸轴方向延伸,2个垂直方向压缩,使拉伸轴方向的应力集中远大于其它2个方向;颈缩时优先在拉伸轴方向形成分离裂纹,与形成于撕裂缺口根部的拉伸断口汇合,最后导致试样断裂。

在试样的拉伸断口上,由于塑性变形要消耗大量变形功,结果使裂纹尖端的最大应力下降,裂纹扩展变慢;而在拉伸轴方向的板厚中心区域塑性变形最小,应力最大,裂纹扩展快,所以分离裂纹较长。

综上所述,拉伸变形前,试样组织连续不存在裂纹,分离裂纹是拉伸变形后产生的;微裂纹及孔洞的形核起源于贝氏体晶界及亚晶界呈链状分布的大尺寸渗碳体颗粒;主断口的颈缩变形产生了垂直于拉伸轴方向的新的拉应力,导致在平行于拉伸轴的方向形成裂纹;以上二者是导致断口产生分离缺陷的主要原因。在拉伸轴方向的板厚中心区域塑性变形最小,应力最大,并且变形拉长的贝氏体晶粒加速裂纹的扩展,使分离裂纹的扩展速度大于拉伸断口裂纹,分离裂纹的长度大于试样厚度。

4 结论

(1)拉伸变形前,组织为贝氏体+碳化物,部分晶界及碳化物周围存在位错塞积,但不存在裂纹,分离裂纹是拉伸变形后产生的。

(2)在拉伸变形过程中,大尺寸渗碳体颗粒附近的位错塞积引起应力集中,形成微裂纹及孔洞;同时拉伸断口的颈缩变形导致微裂纹及孔洞在拉伸轴的方向优先扩展形成裂纹;两者共同作用成为产生分离缺陷的主要原因。

(3)分离裂纹的长度与裂纹扩展时的应力状态及组织变形程度有关。板厚中心区域在平行于拉伸轴方向应力最大,裂纹扩展阻力最小;变形拉长的贝氏体晶界对裂纹扩展起促进作用。

[1]唐郑磊,张红伟,杨东,等.Q550D低碳高强度钢板的开发研究[J].金属材料与冶金工程,2011,39(4):3-7.

[2]陈文满,李利,肖亚,等.≥550MPa低合金高强钢板的研制与开发[J].重钢技术,2009,52(1):28-34.

[3][英]Derek Hull著,李晓刚,董超芳,杜翠薇,等译.断口形貌学 [M].北京:科学出版社,2009.

[4]饶添荣,李杰,成国光,等.DH36高强度船板拉伸断口分离缺陷分析[J].钢铁研究,2010,38(1):21-24.

[5]韩荣东,刘静.等.Q390E钢板拉伸试验试样断口分层原因分析[J].武汉工程职业技术学院学报,2009,21(3):19-21.