304不锈钢薄板微塑性成形尺寸效应的研究

2013-09-07孟庆当李河宗董湘怀

孟庆当 李河宗 董湘怀 彭 芳 王 倩

1.上海交通大学,上海,200030 2.河北工程大学,邯郸,056038

0 引言

随着现代工业的快速发展,微型化制造技术得到了迅速发展,进而对加工材料、加工工艺和加工设备等提出了新的要求。相对于常规尺度,材料在一个或多个尺度处于毫米或以下级别时,其力学性能表现出一定的尺寸效应[1],随着尺度的减小,这种尺寸效应愈加明显。

目前,针对板料微塑性变形过程的研究越来越多,而且逐渐深入。Geiger等[1]研究发现材料在微塑性变形过程中表现出“越小越弱”的尺寸效应现象,并建立了表面层模型[2-3]对此现象进行了合理的解释。Eckstein等[4]在研究薄板弯曲时发现其表现出另一种相反的“越小越强”的尺寸效应现象,Fleck等[5]提出的仅包含扭转应变梯度的偶应力(CS)理论和包含拉伸应变梯度的SG理论[6],Cao等[7-8]提出的具有微观物理机制的 Nix-Gao应变梯度强化模型,都针对此现象进行了解释。针对覆有钝化膜的纯铜在平面应变胀形中表现出来的尺寸效应,Xiang等[9]利用应变梯度理论对其进行了有效分析。但现有文献中针对工业中常用的304不锈钢尺寸效应进行的研究还较少。

本文针对304不锈钢薄板,进行了晶粒测量、单向拉伸试验和弯曲试验,并对试验中表现出的尺寸效应进行了理论分析。

1 试验

试验中使用的材料是厚度t分别为200μm、100μm、50μm、20μm 和10μm 的304不锈钢板。采用线切割的方法切割出晶粒尺寸测量、单向拉伸和微弯曲试验所需试样,采用以氨解气体为保护气体,加热到1050℃保温5min后随加热装置冷却的热处理方式,得到一定晶粒大小的板料试样。

1.1 单向拉伸试验

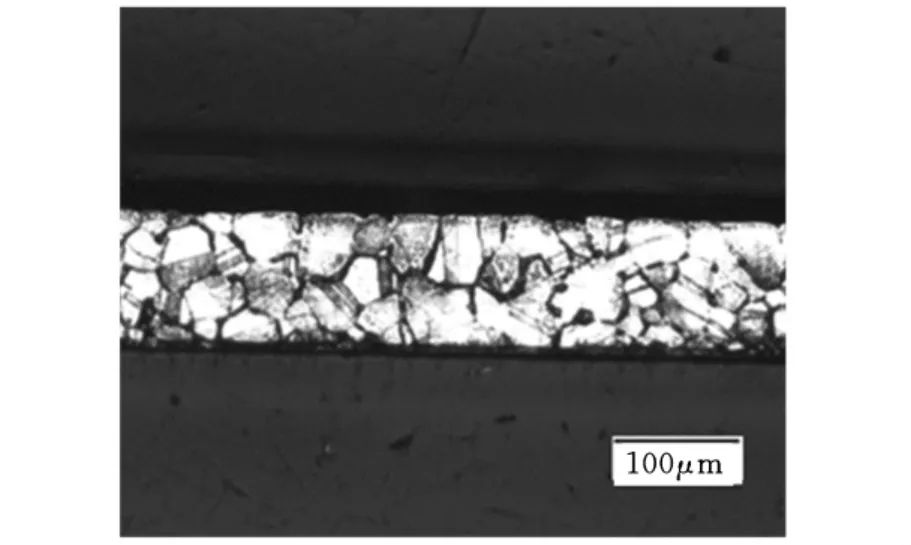

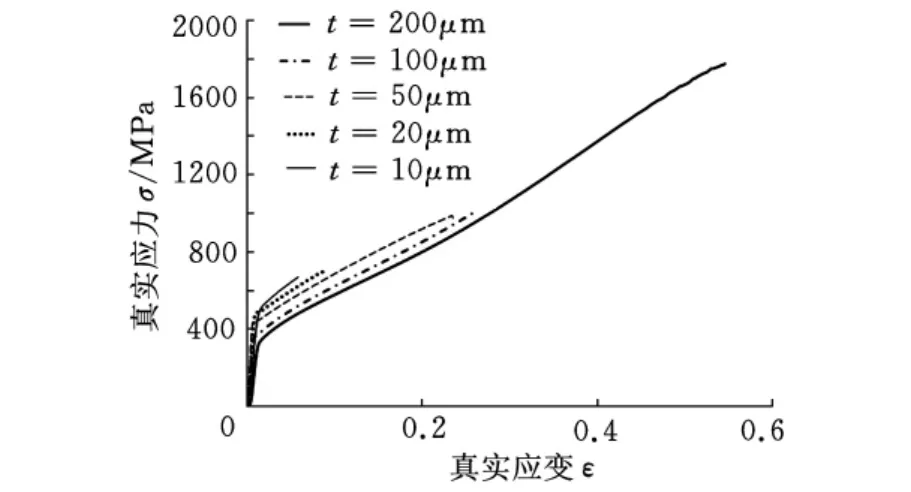

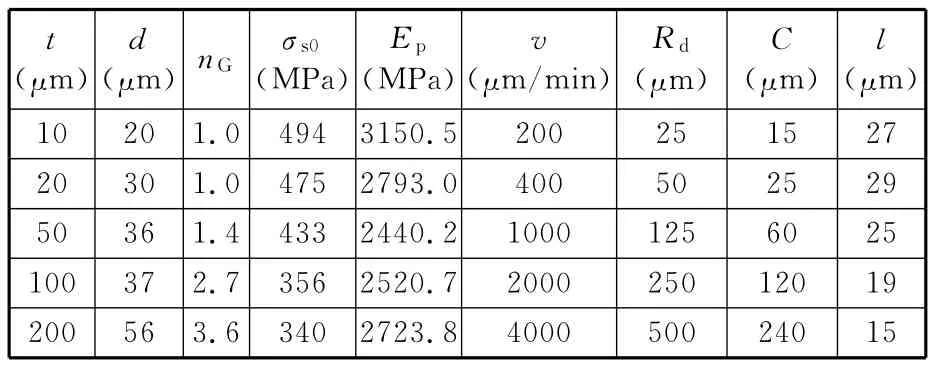

对不同规格板料进行金相观察,采用ASTME112-96(2004)平均晶粒尺寸测量方法测得平均晶粒尺寸d。但在测量过程中由于薄板厚度方向只有少数晶粒,只能从板料长度方向进行测量。厚度为100μm的板料的金相图片见图1,性能参数测量结果见表1。在CMT4000系列电子万能试验机上对不同厚度的标准拉伸试样进行拉伸试验,其中标距为25mm,宽度为6mm。试验过程中,利用试验机自带夹头夹紧试样,同时拉伸速度v按板料厚度等比例变化,见表1,同种厚度材料拉伸试验重复次数不少于3次。试验得到了板料的力-位移曲线,对试验数据进行真实应力真实-应变曲线的转换,然后对3次重复试验数据取平均值,所得真实应力-应变曲线如图2所示。从图2和表1可见,板料的初始屈服应力试验值随厚度减小而增大,即表现出“越薄越强”的尺寸效应现象。

图1 100μm板厚晶粒图片

图2 不同厚度试样的应力-应变曲线

表1 304不锈钢材料性能参数

1.2 薄板微弯曲试验

在CMT4000系列电子万能试验机上利用自制弯曲模具,分别对不同规格薄板进行微弯曲试验。弯曲几何模型见图3,当凹模静止,凸模匀速下行时,可实现板料的弯曲变形。试验的试样长度为20mm,宽度为5mm,其中有效弯曲部位长度为5mm。同一规格试验中凸凹模圆角半径取相同值,圆角半径Rd按板料厚度等比例变化,如表1所示;凸模下行速度v与拉伸速度保持一致;为防止板料在弯曲时被挤压,凸凹模间隙设置为C=1.2t,而限于试验条件,较薄板间隙较大,参见表1;弯曲过程中所有板料弯曲角θ均为90°。弯曲试验后,用染料将回弹后试样的侧面均匀压印到白纸上,然后将包含回弹角大小的纸扫描成电子文档,使用计算机相关软件对图片中的回弹角角度进行测量,可计算出回弹角。每种规格试验重复3次以上,且对所有测量得到的回弹角进行线性平均。

图3 微弯曲几何模型

2 单向拉伸应力-应变曲线的分析

2.1 拉伸屈服应力理论分析

根据图2中拉伸试验的真实应力-应变曲线形状,选取线性强化模型进行拟合:

式中,σ和ε为真实应力和真实应变;σs0为初始屈服应力;Ep为塑性模量,其值见表1。

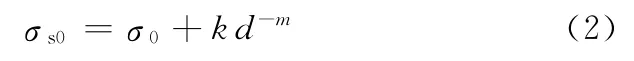

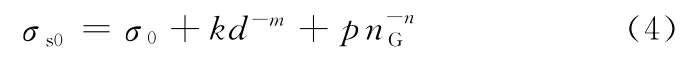

常规尺度下304不锈钢屈服应力与晶粒大小的关系满足如下Hall-Petch公式:

式中,σ0为单晶的屈服应力;k为反映晶界对变形影响的系数;m为反映晶粒大小对变形影响的指数。

对于不锈钢材料,材料表面会出现钝化膜[10]。由于单向拉伸变形的微观机制是位错的滑移,而钝化膜覆盖在表层晶粒之上,且钝化膜的强度高于基体材料,在拉伸过程中,由于位错的滑移受到限制,所以使得板料得到强化,这种现象类似于晶界对晶粒的强化效果。钝化膜直接强化板料的表层晶粒,对强化的相对影响随板厚的减小而增大,Denis等[11]通过在式(2)中引入与厚度t相关的项来反映这种强化:

式中,h为厚度对变形的影响系数;n为厚度对变形的影响指数。

同种厚度板料,厚向晶粒数不同会导致表层晶粒占板料体积的比例不同,从而钝化膜强化效果不一致;同时,当晶粒大小不变,板料减薄到一定程度,所有的晶粒都成为表层晶粒时,板料继续减薄时钝化膜强化作用增加减缓。但上述公式并未体现上述分析的现象,所以有必要对其进行适当修正。本文用相对厚度nG=t/d(即相对于晶粒尺寸的厚度值)替换式(3)中的t,以考虑表层晶粒所占的比例的影响,将式(3)修正如下:

式中,p为相对厚度对变形的影响系数。

对于304不锈钢,σ0=147.09MPa[12];k =775.51MPa·(μm)0.5[12];m =0.5[9];n=0.5[9];由于厚度方向至少有一个晶粒,所以当计算的t/d小于1时,取nG为1.0,如表1所示。

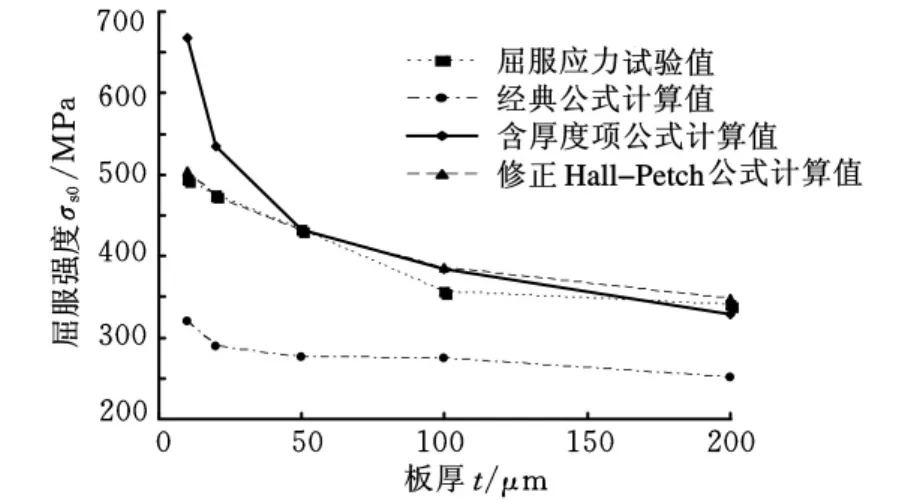

2.2 单向拉伸试验结果分析

将板料厚度为50μm时的σs0和d代入式(3)和式(4),可以计算出两式中的h和p 分别为1100MPa·(μm)0.5和183MPa。分别将式(2)、式(3)和式(4)称为经典公式、含厚度项公式和修正Hall-Petch公式,用这些公式计算出板料厚度与初始屈服应力的关系,并与表1所列试验值进行比较,结果如图4所示。由图4可知,利用经典公式计算的屈服应力值与试验结果有较大的误差,且误差随板料的减薄而逐渐增大。利用含厚度项公式计算的屈服应力值,随着板料的减薄而增大,与试验曲线的趋势一致,这说明用钝化膜的强化效果来解释材料“越薄越强”是比较合理的,但在板料厚度薄到一定程度时,计算结果与试验结果存在较大偏差。利用修正Hall-Petch公式计算得到的试验曲线,在厚度较大时,结果与含厚度项公式预测结果基本一致,且在板料减薄后计算结果明显好于参考公式的计算结果,这说明使用板厚来表征钝化膜的影响在板料减薄后并不适用,而用相对厚度来表征这种强化效果更适合。

图4 屈服应力试验值与计算值的对比

3 弯曲回弹角的分析

3.1 弯曲回弹角理论分析

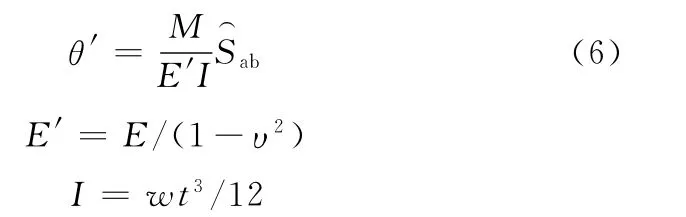

弯曲几何模型如图3所示,设板料与凹模接触的弯曲变形区为全塑性变形。考虑弯曲变形中的应变梯度强化效应,采用修正的Nix-Gao应变梯度强化模型,可以得出全塑性弯矩M[13-14]:

式中,w为板料宽度;кn为凹模圆角部位曲率;b为柏氏矢量,304不锈钢柏氏矢量为2.58×10-10m[15];G 为剪切模量,G =89GPa[15];α 为0.2~0.5的经验系数。

回弹角可以根据全塑性弯矩计算得到[13]。但由于本试验中弯曲变形区以外受模具作用的毛坯较长,它与模具的接触点会发生移动。为简便计算,计算回弹角时,忽略弹性变形弯矩部分对回弹角的影响,仅考虑弯曲变形区的回弹,有

3.2 弯曲过程结果分析

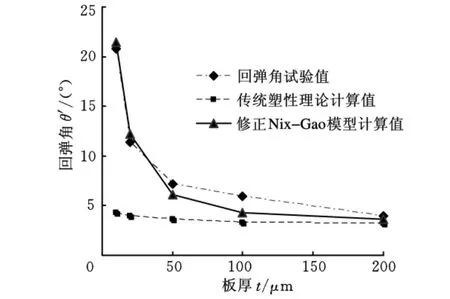

根据式(5)和式(6)可以计算出回弹角,通过拟合理论计算曲线和试验曲线,将内禀尺寸计算式中的系数α取为0.42较合适,对应内禀尺寸l的数值如表1所列。于是,根据修正的Nix-Gao模型计算得到回弹角与板厚的关系,其中若取l=0则该公式退化为传统塑性理论计算公式,将计算结果与试验结果进行比较,如图5所示。

图5 回弹角试验值与计算值的对比

弯曲回弹后的试样照片见图6。由图5和图6可知,试验测得的弯曲角随板料的减薄而逐渐增大,在板料减薄到50μm后迅速增大,即表现出“越薄越强”现象。传统理论计算的回弹角大小随板料的减薄而缓慢增大,其原因在于屈服应力随板厚减小略有增加,但与试验值的偏差随板料的减薄而增大,无法预测板料减薄到50μm后回弹角的迅速增加现象。修正Nix-Gao模型的回弹角计算值不仅反映了屈服应力随板厚减小而略有增加的现象,也反映了应变梯度硬化程度随板厚减小而迅速增加的现象,整个厚度变化范围内与试验值的偏差均不大,这表明在微弯曲过程中应变梯度对回弹角的影响非常明显,不能忽略。

图6 回弹后的弯曲试样

4 结论

304不锈钢薄板在单向拉伸试验中,表现出“越薄越强”的尺寸效应现象,即屈服应力随板料厚度的减小而增大。经典Hall-Petch公式已经不能准确描述这种现象,在Hall-Petch公式中引入板厚的影响项描述这种尺寸效应,但当板厚较薄时误差较大;本文用相对厚度取代板厚建立的修正Hall-Petch公式,更加合理地描述了这种尺寸效应现象。

304不锈钢薄板在微弯曲试验中,表现出“越薄越强”的尺寸效应现象,即回弹角随板料的减薄而增大。传统塑性理论无法描述这种尺寸效应现象,本文采用考虑应变梯度强化的修正的Nix-Gao模型较为准确地描述了这种尺寸效应现象。

[1]Geiger M,Kleiner M,Eckstein R,et al.Microforming[J].CIRP Annals-Manufacturing Technology,2001,50:445-462.

[2]Engel U,Eckstein R.Microforming-from Basic Research to Its Realization[J].Journal of Materials Processing Technology,2002,125/126:35-44.

[3]李经天,董湘怀.微细塑性成形中第I类尺度效应的研究[J].中国机械工程,2005,16(2):168-171.Li Jingtian,Dong Xianghuai.Study on the First Order Size Effects in Micro-foming[J].China Mechanical Engineering,2005,16(2):168-171.

[4]Eckstein R,Geiger M,Engel U.Specific Characteristics of Micro Sheet Metal Working[C]//Proceeding of the 7th International Conference on Sheet Metal.Erlangen,German,1999:529-536.

[5]Fleck N A,Muler G M,Ashby M F,et al.Strain Gradient Plasticity:Theory and Experiment[J].Acta Materialia,1994,42:475-487.

[6]Fleck N A,Hutchinson J W.Strain Gradient Plasticity[J].Advances in Applied Mechanics,1997,33:295-361.

[7]Gao H,Huang Y,Nix W D,et al.Mechanismbased Strain Gradient Plasticity-I.Theory[J].Journal of the Mechanics and Physics of Solids,1999,47:1239-1263.

[8]Gao H,Huang Y,Nix W D,et al.Mechanismbased Strain Gradient Plasticity-Ⅱ.Analysis[J].Journal of the Mechanics and Physics of Solids,2000,48:99-128.

[9]Xiang Y,Vlassak J J.Bauschinger and Size Effects in Thin-film Plasticity[J].Acta Materialia,2006,54:5449-5460.

[10]胡钢,许淳淳,张新生.304不锈钢在闭塞区溶液中钝化膜组成和结构性能[J].北京化工大学学报,2003,30(1):20-23.Hu Gang,Xu Chunchun,Zhang Xinsheng.Composition and Structure of the Passive Film of 304 Stainless Steel in an Occluded Solution[J].Journal of Beijing University of Chemical Technology,2003,30(1):20-23.

[11]Denis Y W,Spaepen F.The Yield Strength of Thin Copper Films on Kapton[J].Journal of Applied Physics,2004,95:2991-2997.

[12]Schino A D,Salvatori I,Kenny J M.Effects of Martensite Formation and Austenite Reversion on Grain Refining of AISI 304Stainless Steel[J].Journal of Materials Science,2002,37:4561-4565.

[13]李河宗.微弯曲成形中应变梯度硬化效应的研究[D].上海:上海交通大学,2011.

[14]Li H Z,Dong X H,Wang Q,et al.Determination of Material Intrinsic Length and Strain Gradient Hardening in Microbending Process[J].International Journal of Solids and Structures,2011,48:163-174.

[15]Frost H,Ashby M F.Deformation Mechanism Maps[M].Pergamon,Oxford,1982.