基于AMEsim的带式输送机仿真建模方法研究

2013-09-07赵东升

赵东升

(太原理工大学机械工程学院,山西 太原030024)

带式输送机从发明沿用至今已经有150多年历史,在国民经济生产的各个行业得到了广泛的应用,并取得很好的经济效益。近些年,随着高带速、长运距、大运量的带式输送机的出现,带式输送机的动态特性研究已经成为国内外学者研究的一个热门课题。目前对于带式输送机的动态特性研究,面临最大的难题是带式输送机动力学仿真模型建立比较困难,动力学模型求解过程繁琐复杂。本文利用AMEsim动力学软件强大的动力学建模功能建立了带式输送机的动力学仿真模型,可以得出带式输送机的主要部件各种工况下的动态特性。

1 带式输送机动力学模型的分析

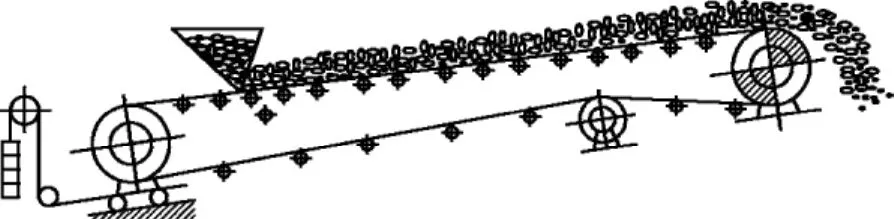

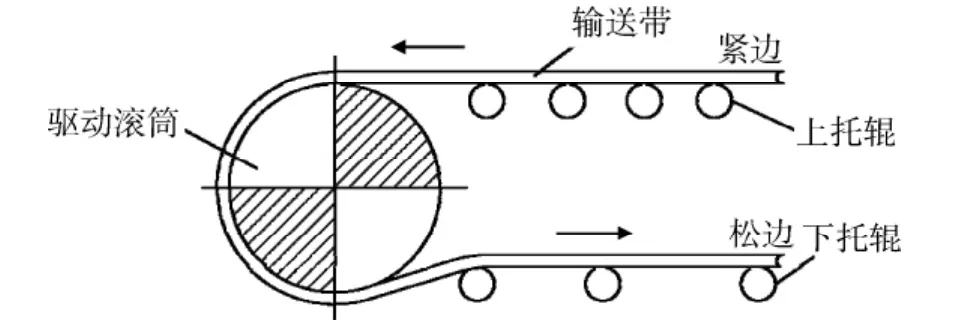

带式输送机主要由机架、输送带、滚筒、上下托辊、驱动系统、张紧装置等主要部件组成,如图1所示。输送带作为带式输送机的承载和运输主要部件之一,具有明显的粘弹性力学特性。带式输送机清扫装置、导料槽、卸料装置等辅助配套设备所产生的附加阻力在动力学仿真建模时不予考虑。对输送距离较长的带式输送机在建模时有必要引入有限元分析法。利用有限元分析法将连续的输送带系统简化成离散的动力学模型,目前建立输送带比较成熟的模型是Kelvin离散模型。

图1 带式输送机工作示意图

建立的带式输送机动力学仿真模型是基于以下假设条件:①假设输送带上物料的质量和输送带的质量在正常运行过程中是均匀分布的;②输送带在回程段和承载段的阻力是沿输送带运行的路径均匀分布,输送带的带速和模拟摩擦阻力系数成线性关系;③再进行单元划分时,将驱动滚筒和改向滚筒的质量和转动惯量折算到输送带单元中;④输送带的纵向振动不予考虑,仅考虑输送带的纵向拉伸;⑤在不影响分析结果的前提下,对输送机的布置线路进行简化,对于倾斜角度较小的带式输送机我们在建模时,可以将其视为水平。

2 利用AMEsim软件来实现带式输送机的动态仿真模型

2.1 有限元离散单元划分

AMEsim提供了一个高级工程系统建模仿真的完整平台,利用其内部机械元件库、信号控制库、液压库、动力传动库可以建立一维多学科领域复杂的机电液一体化仿真模型。利用AMEsim可研究带式输送机系统或者系统各个元件的稳定性能和动态特性。

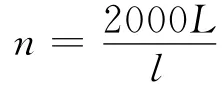

以布置线路近似水平的长距离带式输送机为例来进行离散模型的划分。设带式输送机从机头到机尾的距离全长L公里,将l米输送带划分为一个有限元离散单元,即l米输送带组成一个Kelvin模型,输送带的Kelvin如图2所示。这样承载段和回程段的输送带(包括储带仓)总共可得到n个单元:

式中,n为输送带所划分成的单元数;L为机头至机尾输送带的总长,km;l为每个单元输送带的长度,m。

图2 输送带的Kelvin模型

在输送带的Kelvin模型中,有关参数的计算如下:

1)质量块参数的计算

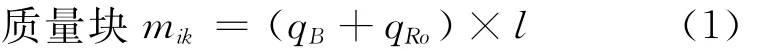

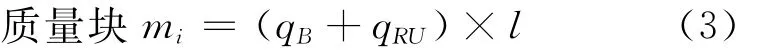

承载段输送带离散单元的质量:

空载时,

满载时,

回程段输送带的质量:

式中,mik为空载时承载段输送带离散单元的质量,kg;mim为满载时承载段离散单元的质量,kg;mi为回程段离散单元的质量,kg;qB为单位长度输送带的质量,kg/m;qRo为承载段每米托辊旋转部分的质量,kg/m;qRU为回程段每米托辊旋转部分的质量,kg/m;qG为单位长度输送带所载物料的质量,kg/m;l为输送带离散单元的长度,m;

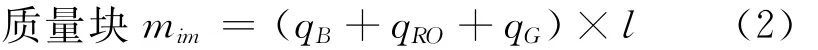

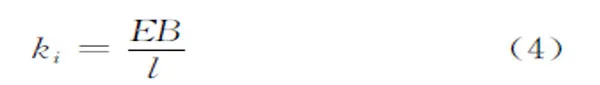

2)阻尼系数和刚度系数的计算

刚度系数的计算:

阻尼系数的计算:

式中:ki为Vogit模型的刚度系数;ci为Vogit模型的阻尼系数;E为输送带的弹性模量,GPa;B为输送带的带宽,m;τ为输送带的流变常数;l为每个单元输送带的长度,m。

2.2 输送带与滚筒及托辊接触摩擦边界条件的处理

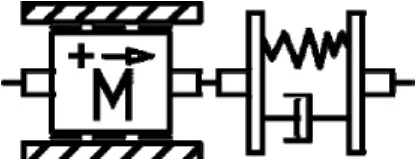

输送带与滚筒、托辊之间的摩擦力是带式输送机动力学建模的重点之一。输送带与驱动滚筒之间的接触摩擦关系如图3所示。在进行输送带和滚筒之间的接触摩擦处理时,一般将其之间的关系简化为普通的带传动原理来分析。输送带的紧边和松边之间的拉力关系式为

式中:F1为输送带紧边的拉力;F2为输送带松边的拉力;μ为输送带与滚筒之间的摩擦系数;a—为包角;e为自然对数的底。

图3 驱动滚筒与输送带之间的传动摩擦原理

建立仿真模型时候,在AMEsim中,可以用机械模型库中旋转负荷模型来实现驱动滚筒、改向滚筒的转动惯量。输送带与驱动滚筒之间总的摩擦力Ft为:

式中,Ft为输送带与驱动滚筒之间总的摩擦力;F1为输送带紧边的拉力;F2为输送带松边的拉力。

对于输送带与滚筒之间的摩擦力也可以通过在旋转负荷模型中设置粘性摩擦系数、静摩擦、库仑摩擦力来实现。

本文在AMEsim中建立输送带的动力学模型时选择了双面摩擦质量块可以模拟出物料与输送带之间、输送带与托辊之间的接触摩擦。双面质量块的参数设置包括质量、粘性摩擦系数、库仑摩擦力、静摩擦力 、倾角等参数。

3 应用实例

在进行带式输送机的建模时所需要带式输送机主要技术参数如表1所示。该条带式输送机布置线路倾斜角约18°,近似水平处理,驱动方式采用机头“2+1”驱动加中驱“2+1”驱动,机尾上料,机头卸载,均匀物料分布。启动方式采用可控变频软启动方式。

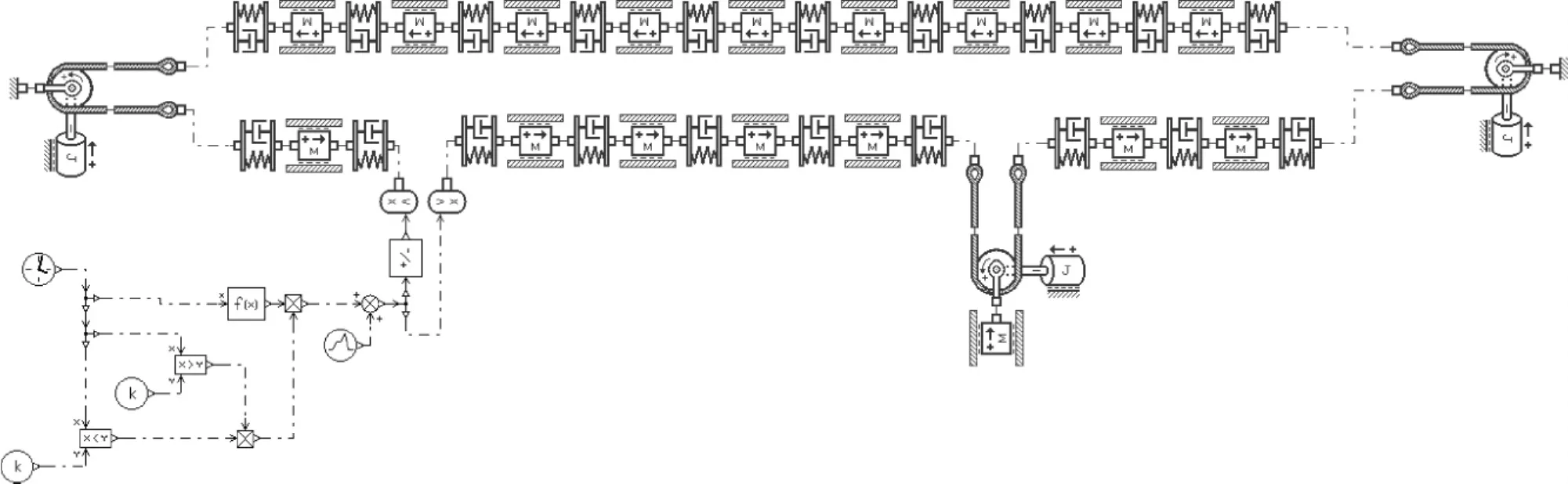

在建立的带式输送机的仿真模型时,将机头和机尾的“2+1”驱动简化成为单滚筒前驱,建立的带式输送机仿真模型,如图4所示。对建立好的带式输送机动力学模型进行仿真运行,可以得出各个部件在运行过程中的动态特性。

表1 带式输送机的主要技术参数

图4 带式输送机的仿真模型

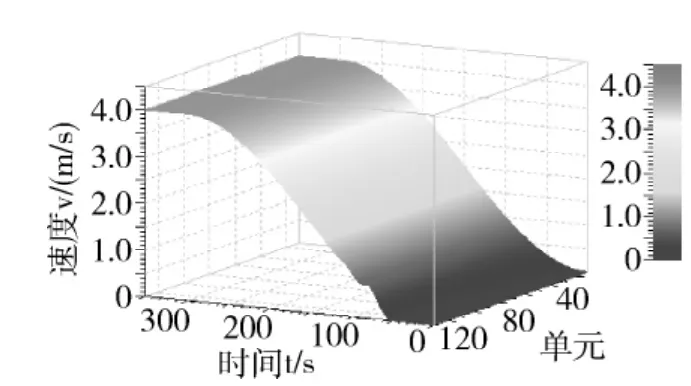

利用建立好的带式输送机仿真模型,我们得出了带式输送机在满载启动工况下,承载段输送带的动态特性。满载启动时,承载段输送带速度变化3D曲线,如图5所示。在图5中,X轴表示启动时间,Y轴表示承载段输送带的单元个数,Z轴表示输送带单元速度的大小。从速度变化3D曲线可以看出,在满载启动时,机头输送带运行大约50s左右后,机尾的输送带才开始运行,体现输送带的粘弹性特性。

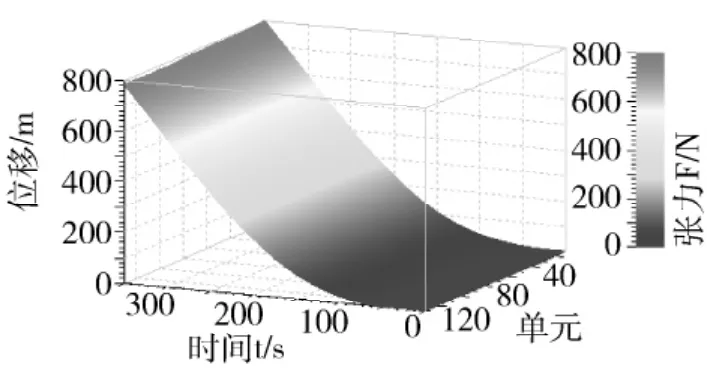

满载启动过程中,承载段输送带位移变化3D曲线,如图6所示。X轴表示启动时间,Y轴表示承载段输送带的离散单元数,Z轴表示输送带离散单元的位移大小。整个运动过程中的位移差最大值达到46.5m左右。在输送带稳定运行后,机头机尾的位移差大约是13m左右。

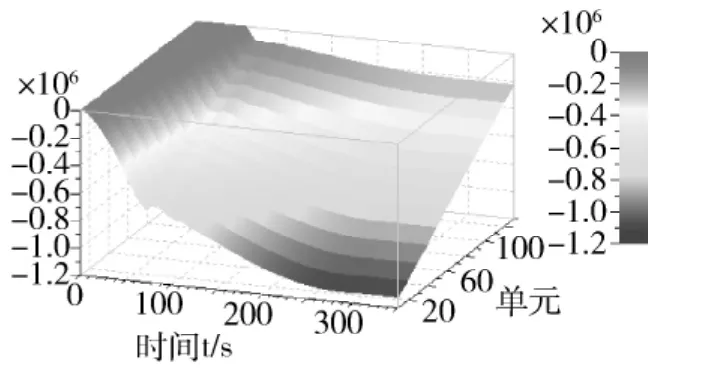

满载启动时,承载段输送带张力变化3D曲线,如图7所示。X轴表示启动时间,Y轴表示承载段输送带的离散单元数,Z轴表示输送带离散单元受到张力的大小。张力在55s才传到机尾,机尾输送带在张力的作用下逐渐开始加速。在带式输送机整个启动过程中,靠近机头驱动装置部分的输送带的张力远远大于机尾输送带的张力。在带式输送机稳定运行后,机头输送带张力大约是1120kN,机尾输送带的张力大约是230kN,机头输送带的张力大约是机尾的4.87倍。

图5 满载启动时,承载段输送带速度曲线

图6 满载启动时时,承载段输送带速度曲线

图7 满载启动时,承载段输送带张力曲线

3 结语

本文研究了基于AMEsim平台的带式输送机仿真模型建立方法,并运用工程实例验证了该建模方法的准确性和有效型,得出的仿真结果曲线和带式输送机现场测得实际数据近似。可以做为带式输送机的动态分析有利依据。

[1]侯友夫,黄民,张永忠.带式输送机动态特性及控制技术[M].北京:煤炭工业出版社,2004.

[2]任宁宁,王增才.AT驱动带式输送机起动过程仿真研究[J].煤矿机械,2010,31(1):43-45.

[3]李光布.带式输送机动力学及其设计[M].北京:机械工业出版社,1998.

[4]李冬梅,程秀芳.带式输送机拉紧装置动态特性分析[J].煤矿机械,2010,31(7):72-74.

[5]杨华,郑志昊.基于AMEsim带式输送机动态特性分析[J].煤矿机电,2008(3):46-51.

[6]李光布,曹椋焱,李儒琼.大型带式输送机动力学建模与仿真研究[J].机械设计与研究,2008,24(4):99-101.