“圣地亚哥”舵系修理改装工艺与质量控制

2013-09-07丁韦青

丁韦青

(上海船厂船舶有限公司,上海 200082)

“圣地亚哥”舵系修理改装工艺与质量控制

丁韦青

(上海船厂船舶有限公司,上海 200082)

文章针对“圣地亚哥”船舵系存在的缺陷和舵杆上舵承的结构不合理等进行了修理改装。在修理改装过程中,通过现场调查、勘验和分析,查找出影响舵系修理改装的质量因素,采取正确的施工工艺和措施等手段,对舵系各个节点修理和改装实施了严格、有效地过程控制。经过自查、互查以及最终检查交验来控制每一个节点的施工,使每一个节点的质量都得到保证,从而保证了整个舵系的修理改装质量,恢复了舵系正常的使用功能。

舵系;舵杆上舵承;修理改装;工艺;质量控制

“圣地亚哥”是一艘多用途的散货船,该船舶的主尺度如下:总长179.9 m,型宽28.40 m,型深14.10 m,总吨位20 987 t。该船舵系为半悬挂舵结构,转舵机构为摆缸式转舵机构,舵机型号1Ra630—35°。本次进厂修理的主要工程是对舵系进行恢复性修理改装,所涉及的有舵杆换新、舵柄换新、舵系轴承换新、舵杆上舵承改装等工程。

1 现状调查和勘验

在修理前,上船实地了解舵系实际使用的情况,据介绍该船舵系在工作时有上下窜动及剧烈震动的现象,并伴有转舵舵角不稳定的状况,严重地影响了舵系的正常工作。

该船进坞后,经现场勘验发现舵系有严重下沉的现象,测量舵装置的跳动间隙达7.50 mm,已远远地超过船规所规定舵装置的跳动间隙1.00~3.00 mm的要求。用塞片检查测量舵杆、舵销与轴承的配合间隙分别为 6.30 mm和5.60 mm,而舵系轴承配合间隙的设计标准值为2.00 mm,由此可见其配合面磨损严重,且发现舵销轴承已松脱,逃出轴承座。

又经目视检查,发现舵机油缸的水平轴心线有明显向下的倾斜;油缸与舵柄相连接的轴销和球形轴承等部件已发生了撞击变形;油缸的密封压盖处发现油迹斑斑,油缸下方的集油槽中集满了液压油,可以证明油缸的密封已失效,导致舵系在实际工作时产生了转舵舵角不稳定和空舵的现象。

舵系拆卸后,发现舵杆轴承档有大面积环形锯齿状的磨痕,密封档也有很深的环状磨痕;舵杆上安装上舵承的轴颈有很深的不规则的挤压痕迹,据了解该船曾经发生过舵杆上舵承中的圆锥孔滚动轴承碎裂而损伤舵杆的质量事故。舵杆轴承内孔也有大面积环形锯齿状的磨痕;解体舵杆上舵承发现圆锥孔滚动轴承锈迹斑斑,可以验证舵杆密封已失效。

以上种种现象表明,该船舵系存在着严重的缺陷和舵杆上舵承结构设计的不合理,导致发生了圆锥孔滚动轴承碎裂损伤舵杆的质量事故。为此,船方要求通过修理改装来消除舵系所存在的缺陷。

2 具体实施修理改装与质量控制

2.1 舵系轴承换新和安装

根据现场勘验结果,船方决定将舵杆轴承和舵销轴承换新,轴承材料采用赛龙。厂方按赛龙服务商提供图样进行加工。

加工后,由赛龙服务商按图样进行测量验收。并采用干冰冷缩方法进行安装,在常温下所测得的轴承与舵杆、舵销的装配间隙分别在1.64~1.73 mm和1.80~1.85 mm之间,符合赛龙服务商的工艺要求。

2.2 舵系中心线拉线校中检查

舵系拆卸后,就地拉线对各道轴承本体孔中心线进行校中检查,经测量舵系各道轴承本体孔中心线的同轴度最大偏差值为0.10 mm,该偏差值符合船规所规定的要求,证明了舵系中心线并未失中。同时,根据拉线求得的中心,在舵机间甲板平台板上划出新舵杆上舵承安装的位置圆线及校验圆线,并做好硬记号。

2.3 舵叶锥孔表面质量和舵销安装质量检查

经目视检查,没有发现舵叶锥孔及锥孔中的键槽有撞击的痕迹,锥体与锥孔的实际接触面良好,也未发现海水腐蚀锥孔的痕迹,说明舵杆锥体与锥孔的连接安装处于良好的工作状态。

再测量检查舵销轴承档的磨损情况,经测量其圆度和圆柱度各为0.05 mm,在允许偏差的范围内。同时,检查舵销的装配质量,用0.03 mm塞片检查螺母与支撑面之间的间隙,塞片无法插入证明螺母没有松动;再检查螺母的止动装置,焊缝未发现裂纹,证明止动装置安装良好,无须将舵销从舵叶上拆卸。

2.4 舵叶划十字线检查

舵叶上平板划十字线,检查舵叶上下两锥孔中心线的同轴度。经划线测得的上下两锥孔中心线的同轴度最大偏差值为0.25 mm,该偏差值符合船规所规定的要求;又经划线检查舵叶锥孔中的键槽未发生变形;再用塞片和角尺检查测量舵叶的舵杆螺母支承平面与舵叶中心线的垂直度为0.05 mm,也符合船规的要求。

2.5 新舵杆测量和加工

船方提供的新舵杆是一件半成品,根据图纸进行测量验收。同时,对原船旧舵杆进行测绘工作,并绘制了新舵杆加工施工图。在测量新舵杆时,发现两档保护套外圆放有加工余量,两端锥体大小头的直径同步放大0.65 mm,作为锥体与锥孔的拂配余量。但拂配余量放的太多,靠手工拂磨消除费时,影响该船的修理周期。

经与船方商量决定对新舵杆两端锥体进行光车,锥体大、小头的直径同步车小0.50 mm,再与锥孔进行套合检查,经测量锥体小端分别插入新舵柄、舵叶的锥孔内的缩进量分别为21 mm和27 mm,其缩进量符合加工工艺要求。

车加工结束后,向船方、船检提交锥体与锥孔的车配情况,及进行同轴度校调检查。经检查锥体的加工是与锥孔相匹配的,同时测得的最大圆跳动量的偏差值为0.11 mm,该偏差值符合船规所规定的要求。

2.6 舵柄和舵叶锥孔拂配

锥孔拂配前,要求对舵柄和舵杆划十字线,划出0°位置线及前后方向,做好硬记号。拂配时,按设置的硬记号配对后进行拂配。

舵柄与舵杆的连接是以无键液压的方式连接,所以拂配要求高,要求锥体与锥孔接触均匀,每25 mm×25 mm的面积内有3~4个接触点,锥体与锥孔的实际接触面积大于总面积的75%以上。而舵叶与舵杆的连接是以有键锥体的方式连接的,其拂配要求可参照舵柄锥孔的拂配要求。但拂配前,先要对平键与舵杆键槽进行单独修刮配准,并略有过盈,要求将平键轻轻打入槽内不准松脱;配键后在键槽两侧用0.05 mm塞尺检查,及用色油检查平键底部与键槽面的接触,再将平键与舵叶锥孔内的键槽进行拂配,并用0.08 mm塞尺检查滑过,其配合要求符合船规所规定的要求。

拂配后,舵杆锥体的小端伸进舵柄锥孔内约17 mm,舵杆锥体的小端伸进舵叶锥孔内约25.6 mm。经船方和验船师检验,符合船方提供的《JNS104舵柄/舵杆/舵销压入量》上锥体与锥孔的拂配技术要求。

2.7 舵机油缸解体、安装和油压试验

根据勘验结果,油缸存在着严重地泄漏问题,船方要求对油缸进行解体检查,并要求将油缸两端孔内的球形轴承换新。

油缸组件清洁后组装,密封件换新,且做油压试验。油压试验时,将油缸的活塞分别停留在油缸的两端,使油压升高至33.0 MPa,保持2 ~5 min,经检查油缸无外部、内部渗漏等现象。

2.8 舵叶与舵杆连接安装

拂配交验结束后,将舵杆、舵叶等部件吊上船进行复位安装。

安装时,舵叶上的0°位置线应与舵杆上一致,以拂配后舵杆锥体小端插入舵叶锥孔内25.60 mm作为舵叶安装的零位基准线,也作为压装测量的起始点;并在舵叶上端面设置千分表,轴向设置4只75 t油泵进行连接安装。泵压时,每5.0 MPa记录下千分表上的读数,直至泵压到72.0 MPa,舵杆锥体在舵叶锥孔内位移至1.20 mm,即可停止轴向施压,记录下千分表上的读数。轴向压力保持30 min,然后释放轴向压力,测量锥体小端插入锥孔内的实际尺寸为24.40 mm,其差值与千分表上的读数是相符合的,并向船方和船检现场提交验收。

验收后,用螺母将舵叶锁紧,并用0.05 mm塞尺检查螺母与支撑平面之间的间隙,局部插入深度不大于10 mm,插入段的周长不要超过螺母周长10%。螺母安装经检查合格,按要求安装止动装置。

2.9 新舵杆上舵承安装

该装置是一种新型的舵杆上舵承 (以下简称上舵承),与原船的最大区别是带有锥孔圆柱状的推力盘替代了锥孔滚动轴承,推力盘的摩擦面与平面滑动轴承接触,增大了上舵承的受力面,从而减轻了舵系的工作负荷。

安装前,检查推力盘锥孔与锥体的配合情况,经检查配合情况不良,通过手工拂配使锥体与锥孔的实际接触面大于总面积的75%以上。

安装时,将上舵承座吊起套在舵杆上,安放于甲板平台板上。利用平台板上和平台板反顶结构上的2组调节装置进行调整,每组4只均布。该调节装置是由长方形的调节螺母和支头螺栓组成,一组调节舵杆,另一组调节上舵承座,及利用上舵承座法兰平面上的调节螺栓,按舵系拉线校中所划出的位置圆线及校验圆线对上舵承座的中心和高度进行初步调整;调整后,依次安装舵杆密封圈、平面滑动轴承、浮动轴承等部件。

安装浮动轴承时,根据其与座孔的配合间隙,选用4片0.30 mm塞片,将浮动轴承左右、前后定中在上舵承座孔中。再将推力盘吊起套在舵杆上,安装在浮动轴承孔中,用塞片检查调整使推力盘在浮动轴承孔中前后、左右居中。接着安装嵌令等组件,并在推力盘上端面设置千分表。同时,调整嵌令上支头螺栓的扭矩,扭矩为390 N·m,分别以80 N·m、120 N·m、180 N·m、220 N·m、300 N·m、390 N·m分6次依次均匀上紧,将推力盘向下压2 mm,使推力盘锥孔与锥体紧密接触。最后,旋松嵌令上的支头螺栓,检查千分表上读数有无变化,若无变化,证明推力盘安装符合要求;再用塞片测量嵌令下端面至推力盘上端面之间的高度,测出安装调节垫片的厚度,并加工调节垫片。

在保留经典教学内容的同时,将课程教学内容进行有机整合,不再简单照搬教材对海军环境卫生学、海军营养与食品卫生学、海军劳动卫生学3部分内容进行逐一讲解,而是按照海军部队实际工作面临的卫生学问题整合教学内容。如将原来分开讲授的第二篇营养学“海军部队营养保障”和第三篇劳动卫生学“航海特殊作业卫生”部分内容整合为“军事航海特殊作业卫生”,介绍如何从营养学角度保障部队作业能力。

调节垫片安装后,拆除4片0.30 mm塞片,将上舵承各组件按船供图纸依次进行安装。

初步调整后,在沿上舵承座周向的平台板上均布焊接安装6套止推保险装置 (楔形块暂时不装,待在舵系组装件中心线就地校中后再安装)。

2.10 舵柄与舵杆连接安装

安装时,舵柄上的0°位置线应与舵杆上一致,以拂配后舵杆锥体小端伸进舵柄锥孔内17.96 mm作为舵叶安装的零位基准线,也作为压装测量的起始点。两者套合后,先轴向施压将舵柄压装至起始点,并在舵柄上端面设置千分表,然后对舵柄进行干式装配,轴向压力泵压至8.0 MPa时,记录下千分表上的读数;接着对舵柄进行湿式装配,一面径向扩涨舵柄,一面轴向施压,每5.0 MPa记录下千分表上的读数,当径向压力扩涨至105.0 MPa、轴向压力至76.0 MPa时,舵柄向下位移至8.05 mm,即可停止径向扩涨和轴向施压。

压装到位后,释放径向扩涨压力,轴向压力保持30 min。30 min后释放轴向压力,检查千分表上的读数有无变化,若无变化,证明舵柄安装符合要求;再拆卸舵柄螺母,复查测量锥体小端伸进锥孔内的实际尺寸为9.81 mm,其差值与千分表上的读数基本符合,并向船方和船检现场提交验收。验收后,旋上螺母,用扳手锁紧螺母,并安装螺母的止动装置。

2.11 舵系组装件中心线就地校中

舵系组装件中心线就地校中时,舵系应处在0°位置,根据舵杆、舵销与轴承的塞片间隙,选用2组厚0.75 mm、长500 mm的塞片,每组4片分别插入舵杆轴承孔和舵销轴承孔的前后、左右,确保舵杆、舵销在轴承孔中前后、左右居中,使舵杆、舵叶、舵销等组装件的中心线与舵系各道轴承孔的中心线重合。

接着利用上舵承座法兰平面上的调节螺栓,精确调整上舵承的高度位置,使舵机油缸的水平中心线基本垂直于舵系中心线。同时,测量上舵承下端面至平台板之间的高度。

调整后,按舵系拉线校中所划出的校验圆线进行复查,若有变化,再微调平台板上和平台板反顶结构上的2组调节装置来调整上舵承的中心,使上舵承的中心前后、左右居中,并向船方和船检现场提交验收。复测上舵承下端面与平台板之间的高度,根据高度配制4块承重块,将承重块均布于上舵承与平台板之间。同时,将油缸与舵柄用轴销连接复位。并用钢板将舵叶与船体结构焊接在一起固定牢,不让其自由转动。

2.12 浇注环氧垫片

1)浇注前准备工作。

浇注前,所有焊接工作及其他辅助工作应完成。各接触面做好清洁工作,保持干净,无任何油脂、油迹、锈斑、斑剥的油漆和任何应力集中点。

同时,在螺孔中设置泡沫管,及在上舵承座法兰的周围焊接一圈约2~3 mm厚的钢板作为挡板,形成浇注垫片的模子,并设置浇注口。在焊接挡板前,检查4块承重块是否已安装,应将承重块与环氧垫片浇注在一起。挡板与垫片的接触面喷2层脱模剂,或均匀抹上一层耐高温牛油,待环氧树脂固化后便于移去挡板,防止粘结。

2)计算压缩量和控制固化时间。

浇注前,必须测出上舵承下端面至平台板之间的实际高度,根据实际高度来放垫片的压缩量,压缩量一般为垫片厚度的0.001倍。因此,按上舵承校中后高度定位应比实际高度高出0.04 mm。

同时,做好浇注时环境温度的测量,因为环境温度的高低决定着垫片完全固化时间的长短。因此,为了缩短垫片的固化时间,应使用加热器来提高环境温度,一般将环境温度控制在25℃左右,垫片完全固化所需要的时间为24~48 h。

3)环氧垫片浇注。

准备工作结束后,在服务工程师的指导下进行浇注。浇注时将环氧树脂混合物搅拌均匀,以防止空气混入环氧树脂内,再将环氧树脂注入到垫片模子内。同时,浇注2只40 mm×40 mm×40 mm的试样,用试样做硬度试验。

环氧垫片固化后,将螺孔中的泡沫管条取出,并将挡板移去,磨去浇注口的尖角,并清除整理垫片四周。同时,定位螺栓旋松并取出,使舵装置的重量完全由环氧垫片所承受。

用试样做硬度试验,硬度试验合格后,按服务工程师提供的扭矩,将底脚螺栓上紧,锁紧上舵承。

4)总装后检查。

环氧垫片浇注结束后,复查舵系中心线的校中情况及测量垫片的压缩量。同时,拆除舵系各道轴承中塞片、平台板上和平台板反顶结构上的2组调节装置。

舵系总装后,安装舵装置的止跳块,并调整舵装置的跳动间隙。经调整后舵装置的跳动间隙为2.5 mm,符合船规上所规定舵装置的跳动间隙1~3 mm的要求;用塞片复查舵系在0°位置时各道轴承的配合间隙,做好塞片测量记录。

3 摇舵转动试验和航行操舵试验检查舵效

3.1 摇舵转动试验

舵系总装检查结束后,做摇舵转动试验。经摇舵转动试验检查,该轮舵系在全舵角范围内,转动灵活、可靠、平稳。

3.2 航行操舵试验检查舵效

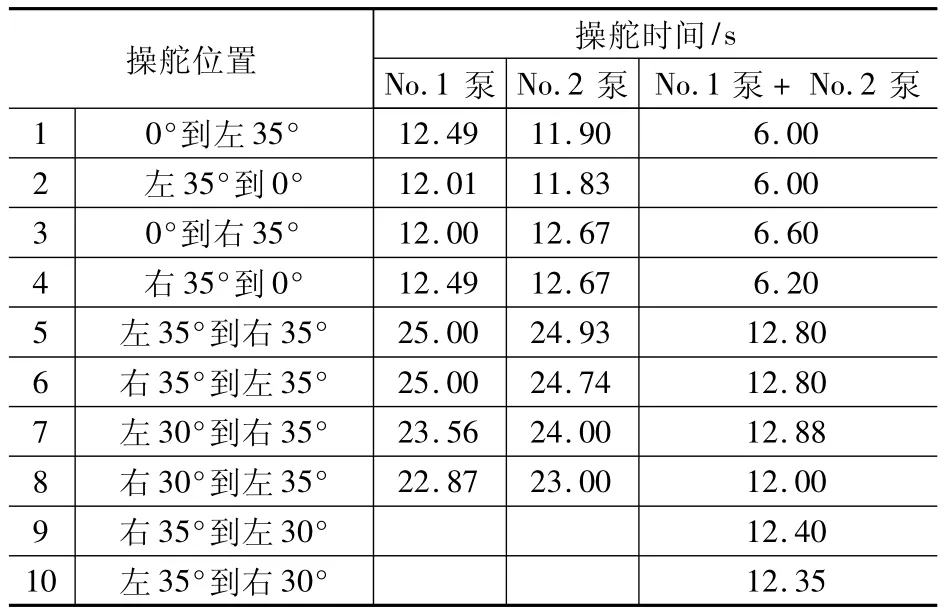

该船出坞后进行航行操舵试验,通过试验来检验舵系恢复性修理后的舵效功能 (见表1)。

表1 航行操舵试验

操舵试验,是根据GL船检的要求和结合舵机说明书上的技术要求进行的。操舵试验时,分别启动No.1泵和No.2泵来操舵,从表1中第5至第8项的数据显示出转舵至各舵角位置所需的时间均不超过船规和舵机说明书上所要求的28 s;再同时启动No.1泵+No.2泵来操舵,从表1中第5至第10项的数据显示出转舵至各舵角位置所需的时间均不超过舵机说明书上所要求的14 s。检查各运动部件无异常发热、敲击、漏油等现象产生;检查舵机液压系统的工作温度为55℃,远远低于舵机说明书上所要求的最高工作温度70℃。上述的试验数据证明了该船的航行试验获得成功,舵系恢复了正常使用的功能。

4 结束语

“圣地亚哥”船舵系经过近10天的恢复性修理改装,通过现场调查、勘验和分析,查找出影响舵系修理改装质量的因素,采取正确的施工工艺和措施等手段,对舵系修理改装的各个环节实施了严格的质量控制,使每一个节点的施工都得到了有效地控制,从而保证了整个舵系的修理质量。该船又经过航行操舵实效试验,舵机的各参数指标都符合说明书上的技术要求,证明舵系已恢复了正常使用的功能,彻底解决该船舵系存在的缺陷。通过对该轮舵系的修理不断地提高了我们的修理技术,为以后修理各种结构的舵系积累了丰富经验。

In this paper,defects and unreasoning structure on rudder bearing of“San Diego”were conversed.During the course of conversion,the quality factors affecting rudder's conversion were checked;proper technical measures were adopted and the strict and effective course control were carried out at every nodal point through investigation,examination and analysis at spot.Successful quality at every nodal point guaranteed the quality for the rudder's conversion,restoring the normal function of the rudder system.

rudder system;rudder bearing at stock;conversion;technique;quality control

U672

C

1001-8328(2013)01-0020-05

丁韦青 (1966-),男,上海人,工程师,大学专科,主要从事船舶修理工作。

2012-08-24