高温合金低压涡轮盘机械加工技术研究

2013-09-07

(中航工业黎明公司盘轴加工厂 ,辽宁 沈阳 110043)

1 概述

涡轮转子部件是航空发动机最重要的核心热端部件之一,涡轮部件的材料必须具有高的屈服强度、拉伸强度和足够的朔性储备,高的疲劳强度和低周疲劳性能,良好的耐腐蚀性能和组织稳定性,能适应高温下可靠工作的要求,也就是它要有足够的高温强度和良好的热安定性,以及耐蚀能力。涡轮盘用材料多数是沉淀强化的铁基或镍基变形高温合金,采用直接时效高温合金GH4169 材料制造,属于难切削加工材料,刀具易磨损。因此要求刀具材料在高温下能保持足够硬度和良好的耐磨性、耐热性。本文针对高温合金材料难加工的特点进行切削加工试验,摸索该材料的加工特性,确定最佳加工工艺路线、切削参数,研究最适合的刀具材料,不但满足零件尺寸精度,表面粗糙度和技术要求,而且要有效的延长刀具的使用寿命。在满足零件特殊结构加工的同时,最大限度的提高加工的经济性。

2 零件结构及工艺分析

设计要求

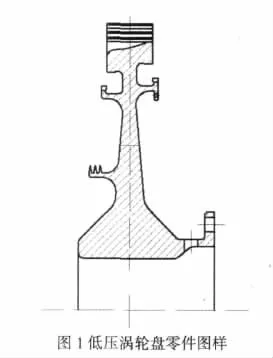

如图1 所视为低压涡轮盘的零件图。从图中可以看出该零件是一个典型的薄壁盘类零件。该零件材质较硬,尺寸精度和技术条件要求高,最大外圆直径为ф507mm,盘心直径为ф233mm,毛料为Ⅰ类模锻件,经直接时效、粗加工并径超声波探伤合格后交付,盘的结构形状复杂,内外配合表面多,端面上的安装边与腹板型面之间形成窄的环状型腔,在型腔内有大的转接圆弧,加工部位开敞性差;盘的配合面及腹板型面之间的相互位置精度要求高,所以必须研究最佳的工艺路线、确定工艺参数和选用新型高强度、高耐磨的刀具材料,引用高强度大功率的加工设备。

3 机械加工工艺研究

3.1 设备

车加工数控设备选择大功率四坐标加工中心,拉床选用HOFFMANN 数控高速侧拉床。

3.2 工艺

3.2.1 加工高温合金材料的刀具选择及参数确定

高温合金在切削加工时,切削负荷重,单位切削力可比中碳钢高50%;切削温度高,在相同的切削条件下,切削温度约为45 钢的1.5-2 倍;刀具磨损剧烈,刀具寿命明显下降,在高切削温度(750-1000℃)下,刀具产生严重的扩散磨损和氧化磨损;加工硬化现象严重,已加工表面的硬化程度可达200%-500%。因此高温合金的可切削加工性能低,车加工比较困难。通过试验来选择最佳的刀具的材料和切削参数是十分必要的。通过陶瓷刀具和涂层刀具、硬质合金刀具切削铁基粉末冶金工件的对比试验可知:在相同切削条件下,陶瓷刀具的耐用度高于涂层刀具和硬质合金刀具,更适合于铁基粉末冶金零件的切削加工;在相同切削参数下,因为陶瓷刀具的化学稳定性较好且与试件的摩擦系数小,其加工表面粗糙度值小于涂层刀具。在一定的范围内,随着进给量的增大加工表面的粗糙度值Ra 明显增大,而切削速度的变化对粗糙度影响不大;所选用陶瓷刀具加工表面的粗糙度值明显低于所选用硬质合金的加工表面粗糙度值。其原因是,刀具材料的化学稳定性以及与工件之间的摩擦系数对加工表面有很大的影响,所选陶瓷刀具的化学稳定性优于所选硬质合金刀具,并且与工件的摩擦系数较小,因而加工表面粗糙度较好。

3.2.2 车加工难点及解决方法

3.2.2.1 车加工难点

从零件图2-1 中可以看出,低压涡轮盘结构复杂,型面点多,尺寸精度要求高,零件的大部分尺寸是在车加工中保证,因此车加工劳动量很大,占零件机械加工总的劳动量51%,其中精车工序是设计图要求尺寸的最终形成工序,所以精车工序是车加工重点与难点。在车削加工过程中,由于从毛料到成品有较大的加工余量,因而会产生较大的切削力。由于受到切削力的影响,零件极易产生加工变形,从而造成零件壁厚难以保证,技术条件达不到设计要求。

在低压涡轮盘两端面处各有处环形槽,加工时则会引起应力的释放,导致零件变形,相关尺寸37.5 ±0.02、0.1+0.1+0.05、φ450+0.063 0 超差以及相关技术条件的不合格,影响组件的装配,因此工艺规程的工艺路线合理安排能有效控制零件变形,保证相关重要尺寸合格。零件篦齿尺寸较小且精度要求较高,进行车加工时篦齿刀易与零件腹板干涉,篦齿角度8°±30′、16°±30′要用刀体的正确安装为前提保证。

3.2.2.2 解决方法

1、划分加工阶段,合理分配车加工工序的加工余量

针对加工余量大造成加工应力集中引起变形的问题,在制定工艺路线时采取了划分加工阶段,合理分配各车加工工序的加工余量的办法,将车加工分为粗加工、半精加工和精加工。在粗加工时控制进刀量不大于0.5mm,通过多次进刀完成大余量的去除。这样有效地减小了加工应力,并且精加工留有尽可能小的加工余量,保证成品后加工应力较小。

2 合理安排精车工序的路线

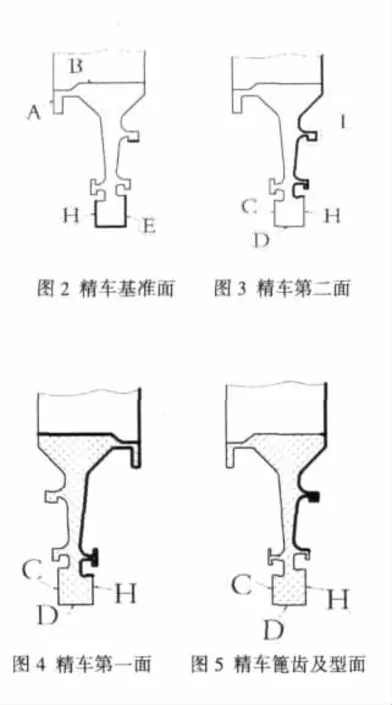

由于零件相互位置精度要求高,所以采用一次装夹加工或用同一基准定位和找正的方法加工保证。如图2 所示,此低压涡轮盘选取轮缘外圆表面和两侧端面作为精车盘两侧面的共用工艺基准,加工时选用精度高的车床,一次装夹加工到设计图规定的尺寸,这种工艺方法能够获得好的垂直度和平行度。精车基准面时从两侧端面均匀去余量,以保证精加工表面的加工余量均匀。

如图3 所示,精车第二面,选用数控车床,设计专用车床夹具装夹零件,○C○D 为基准面,压紧表面○H,为更好的释放应力,防止零件变形,先把端面槽尺寸加工到位,其余部位留取0.2mm 余量,在精车第一面工序后加工到位。

如图4 所示,精车第一面,选用数控车床,设计专用车床夹具装夹零件,采用○C○D(共用工艺基准)为基准表面,压紧表面○H。加工中由于型面较长,故采取接刀方法加工型面和转接R。

如图5 所示,精车篦齿及型面,选用普通车床,采取统一基准面和专用车床夹具,进行精加工篦齿时,由于缺少专用篦齿刀,通过篦齿形状分析画出篦齿刀形状,改磨现有刀具,加工中还需要一把对刀样板,可用于检查刀具刃磨质量,又可用于安装刀具时保证齿形中心线与零件轴线垂直。

3.3 榫槽的拉削加工

由于拉床设备要求刚性较强,拉刀数量多,采用了多刀位德国HOFFMANN 数控高速侧拉床。通过对榫槽投影试件及机床调整试件的试拉削,经过50 倍投影检查,调整了拉刀几何参数,使槽型完全满足设计要求。在拉削零件过程中,由于拉削参数不合理,拉刀出现"崩齿"现象,通过调试,最终将拉削速度确定在1m/min,粗拉刀齿升量为0.05mm,精拉刀齿升量为0.03mm,有效解决了这一问题。首件拉削后通过检测,发现零件辅板尺寸由于拉削产生的应力,向拉削方向产生了0.15-0.20mm 的倾斜变形。在拉具方案上进行了调整,增加了辅助支撑,有效降低拉削变形。

设计专用拉床夹具,该夹具只起夹紧盘件及与机床连接作用。榫槽的进气角,榫槽的分度由机床上的船型工作台和精密分度盘实现 。拉刀设计成采用渐切法、成型法相结合的方法进行拉削,用粗、精共14 把拉刀组合在一起,一个行程拉削一个榫槽。第1-7 把拉刀为粗开槽刀,采用渐切法,第8-13 把拉刀为粗拉齿形,采用渐切法,第14 把拉刀为精拉齿形,采用成型法拉削。

合理选用齿升量对设计拉刀十分重要,齿升量过大增加盘件和拉刀变形,切削力增大,从而导致冷作硬化的深度和程度以及表面微观不平度加大。当设计粗拉刀时,在保证拉刀寿命的前提下,尽量选取较大的齿升量,这样既缩短了拉刀的长度,又提高劳动生产率。拉刀几何角度的选择,是设计拉刀中的一个重要因素。一般粗拉刀齿升量较大,选用较大的前、后角,前角γ=15°~18°后角α=35°。精拉齿行时,为了增加拉刀的寿命,一般选较小后角,α=1°30′~3°。

4 结论

通过试验研究证明,制定合理的工艺路线正确,选择适合于高温合金GH4169 材料的车加工的刀具材料和切削参数,榫槽拉削加工拉刀、夹具设计使用正确是保证零件合格的关键。该零件的加工提升了高温合金涡轮盘类零件的制造技术水平。

[1]透平机械现代制造技术丛书编委会编.盘轴制造技术[M].北京科学出版社.2002.

[2]航空材料实用手册[M].中国标准出版社.1989.

[3]孟少农主编.机械加工工艺手册[M].北京:机械工业出版社.1992

[4]互换性与技术测量[M].高等教育出版社.1981.

[5]袁哲俊主编.金属切削刀具[M].上海科学技术出版社.1992.