某型发动机风扇盘超大榫槽高效拉削工艺研究

2013-09-15隋景丛孟震威

隋景丛 孟震威

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

1 概述

随着航空技术的不断发展,风扇盘的结构也日趋复杂,特别是大尺寸的榫槽机械加工也越来越受到关注。榫槽和榫头是连接轮盘与叶片的关键结构,榫槽的加工质量对于轮盘有着至关重要的意义。本文对某型发动机风扇盘超大榫槽高效拉削技术进行了深入的探讨和分析研究,该项研究成果,使大型榫槽数控高效拉削技术、大型榫槽数控投影检查技术获得提升。

2 结构特点及难点分析

某型发动机风扇盘零件材料为TC4钛合金,结构复杂、精度高,最大外径Φ607.4mm,轴向长度208mm,基准孔的位置度精度为0.025mm,共30个榫槽,榫槽尺寸55×33.2mm,拉削长度达152mm,形位公差要求较高,面轮廓度为0.02mm,垂直度0.02mm,榫槽进出口差小于0.05mm,径向偏差0.05mm,首槽位置度0.1mm,拉削及检测难度极大,其三维模型示意见图1所示,其技术难点包括如下四个方面:

图1 风扇盘UG模型

(1)榫槽大、精度高、拉削长度长、拉削力大,拉削精度难以保证,导致拉刀数量较多、排列难度大。如果采用单工位拉床进行拉削,由于需要多次换刀必然导致拉削效率的降低。

(2)采用径向找正夹具,拉削过程中会由于榫槽13°扭角的作用使零件产生一定的周向分力,当周向分力大于压紧力时,会产生周向累积误差,造成首末槽均布超差。

(3)基准轮廓公差仅为0.02mm,在20倍放大图中不易分辨,基准找正困难,耗时长且精度较差。

(4)常规投影仪的投影屏幕直径为1米,榫槽的投影一般选用20-50倍的放大倍率,对于风扇盘大型榫槽的检测全轮廓投影检测无法一次完成。

3 拉削设备

为满足零件拉削需要,设备选用能够提供160KN最大拉力的高速卧式侧拉床,其单次拉削行程7500mm,共10个刀盒按每排2盒共5排分布,单盒拉刀长度为320mm。该拉床的特点是:数字化程度高,配备刀库,具有自动换刀系统可以一次装刀完成所有榫槽的拉削。

4 大型榫槽的拉削

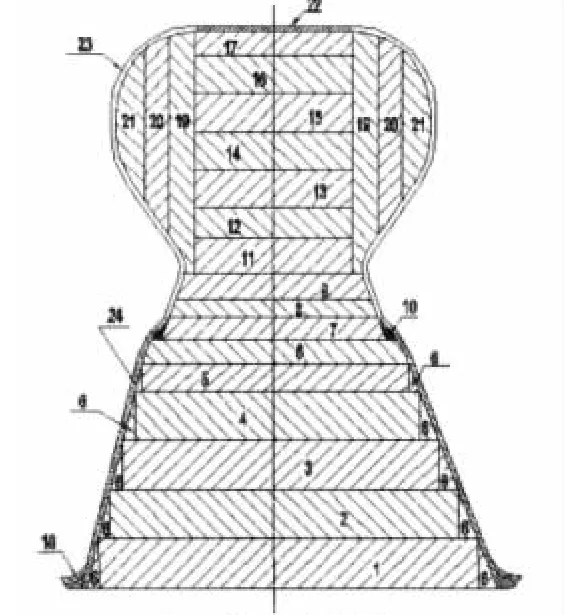

对于榫槽的拉削,首先要确定拉削方案,由于大榫槽拉削余量极大,拉削中采用了分块式及半成型式相结合的综合拉削方案,见图2所示。该方案的优点是:粗拉刀采用分块式拉削方案,拉削余量大,拉刀长度缩短,节省拉刀材料,生产率高;精拉刀采用半成型式拉削方案,使拉刀及表面粗糙度的综合性能得到提高。为使24把拉刀在全程拉削过程中,路径最短,必须使自动换刀次数最少。刀具采用M42高速钢材料,通过增大容屑槽、减少齿增量等方法,有效的减少了拉削力,设计拉刀总长达18.292米,占用三排共6个刀盒,分别经过拉削投影试件、拉削调整机床试件及拉削零件三个步骤完成零件的拉削。

图2 拉削方案图

拉床夹具的设计上考虑到零件质量大、尺寸大的特点,单纯的轴向压紧不足以消除零件自重带来的误差,故采用了径向涨紧式的自定心结构,在圆周方向增加四处涨紧模块,并轴向压紧,角向采用销孔定位。这种定位夹紧方式定位精度高,可防止零件周向窜动,可明显提高榫槽的位置度精度,是盘类件拉削中的最优方案。

在进行调整试件的拉削中,使用上下双管喷淋式浇注冷却润滑油的润滑方式,通过调整不同的拉削进给速度来进行对比试验,这里分别选取1.5m/min、3m/min和5m/min的拉削速度,拉削后的表面粗糙度情况分别为Ra0.8有划痕、Ra0.8轻微划痕和Ra0.8状态良好。

在完成投影试件和调整机床试件的拉削,并检验合格后,便可进行真实零件的拉削,拉削中,切屑自然卷曲,呈紧密的柱型螺旋状,屑型理想,整个拉削过程平稳,未出现“啃刀”现象,刀齿间过渡较好,由于拉刀末端带有一段修光刃,使得拉削后表面在保证尺寸精度的前提下,大大提高了表面质量,未出现明显的接刀痕迹。下表中列出了部分尺寸及技术条件的检测结论,结论均符合设计要求。

5 检测方法

5.1 缩小基准轮廓公差法

该方法是将拉削榫槽投影板用单线取代双线轮廓作为投影基准的创新理念。随着高精度拉刀磨床的引进,拉刀的锥面基准制造精度越来越高,根据我们的投影经验,结合转包设计图的理念,在投影放大图中我们大胆采用了将基准轮廓公差±0.01的两条轮廓线,缩小公差变成一条细实线的投影原则。这种方法有两大优点:①解决了由于基准轮廓公差小,在20倍放大图中看不清的问题,因为基准轮廓20倍放大间隙=0.02*20=0.4mm,线形宽度0.15-0.20mm,所以如果划成两条实线,判断合格轮廓区域很难。②解决了榫槽基准不宜找正的难题。如果划成两条实线,基准找正困难,投影对正时间长,改为一条细实线后,找正极为容易,大大缩短了投影检查试件的时间。

5.2 轮廓公差分区域检测法

行业内数控投影仪的投影屏幕直径通常为1米,为了解决大榫槽的投影无法一次显示在幕板之上,开发了轮廓公差分区域检测法,为高精度、大榫槽的检测开辟了新路。由于榫槽较大,放大后的整个轮廓公差无法同时在投影板中显示,我们将其分割为两个部分,把超出投影板的部分位移到可检测的区域中,同时在投影放大图中以坐标点进行准确标记,检测时,先检测未移动的轮廓部位,合格后,再按照移动的坐标点,在数控投影仪中进行设定,按照设定的程序,投影仪可自动到达位移后的轮廓带部位进行检测。

表1 榫槽拉削检测数据

6 结束语

通过对风扇盘超大榫槽高效拉削工艺的研究,摸索出了大型钛合金榫槽的最佳拉削方案和投影检测方案。在具备刀库系统的数控拉床上,实现了拉削过程无人干预。提升了盘类件制造技术能力,缩小了与世界先进国家的差距,对增强企业的市场竞争能力具有重要的现实意义。

[1]唐耿林.航空发动机制造技术发展及趋势[J].航空科学技术出版社,1997.3

[2]王超,朱德强.燕尾槽形榫槽拉刀的应用研究[J].汽轮机技术,第51卷第4期

[3]姜雪梅.高速拉削工艺的研究与应用[J].制造技术与机床,2003年第3期