140MW凝汽机组“双背压双转子互换”供热改造技术分析

2013-09-06成渫畏王学栋郝玉振

成渫畏, 王学栋, 郝玉振

(1.华电国际山东分公司安生部,山东济南 250014;2.山东电力研究院,山东济南 250002)

0 引言

在常规凝汽式火力发电厂中,汽轮机排汽在凝汽器中被冷却而凝结成水,同时冷却水被加热,其热量通过冷却塔散发到大气中,产生冷源损失。这种冷源损失是造成汽轮机组循环热效率低的一个主要原因,如果将这部分冷源损失加以利用,会大大提高汽轮机组的循环热效率。汽轮机高背压循环水供热就是为了利用汽轮机的冷源损失而发展起来的一项节能环保技术。汽轮机提高背压运行,凝汽器的排汽温度升高,提高了循环水出口温度。将凝汽器循环水入口管和出口管接入采暖供热系统,循环水经凝汽器加热后,注入热网,满足用户采暖要求,冷却后的循环水再回到凝汽器进行加热。高背压循环水供热将原来从冷却塔排入自然界的热量回收利用,达到了节约供热用蒸汽、提高汽轮机组经济效益的目的。

目前凝汽发电机组冬季实施高背压循环水供热技术已在国内各大中城市得到普遍推广与使用,是节约能源、改善环境以及深化热电联产的有力措施。据文献资料,目前有6MW、12MW、25MW等几种容量的小型机组

进行了高背压改造[1~3],研究者对机组高背压改造的方式、经济性和安全性进行了阐述和分析、计算[4~7]。

某电厂超高压140MW凝汽机组原由上海汽轮机有限公司生产和改造。为实现高背压供热,机组实施“双背压双转子互换”改造方式,对低压缸通流部分进行了改造,在采暖季节和在非采暖季节,实现“双背压双转子互换”,以满足冬季高背压供热和全年经济运行的要求。

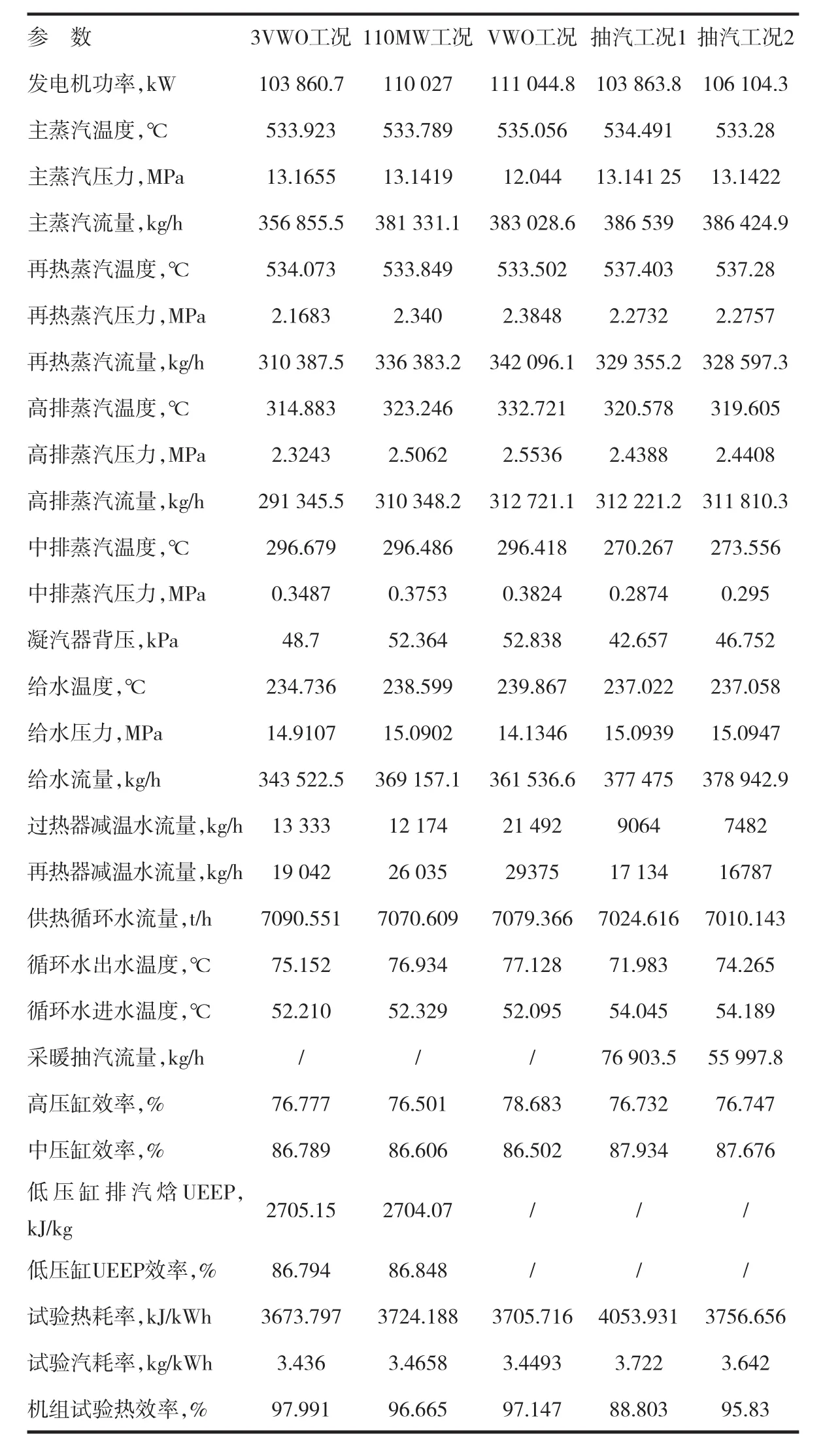

表1 机组改造前后不同运行方式的技术参数

1 “双背压双转子互换”方式的低压缸通流改造

低压缸双背压双转子互换,即采暖期间使用动静叶片级数相对较少的低压转子,非采暖期使用原设计配备的低压转子,采暖期凝汽器高背压运行,非采暖期低背压运行。以上超高压140MW凝汽机组,原低压转子为2×6级,在进入采暖期前更换为去掉两级动叶和隔板的2×4级低压转子,同时机组的末两级低压加热器停运,只有2台低加和2台高加、除氧器运行,排汽背压提升至30~45kPa;当采暖期结束后,再将原2×6级动叶的低压转子和相应两级的隔板恢复,汽轮机排汽背压同时恢复至4.9kPa,从而使机组完全恢复原设计状态。机组改造前后不同运行方式的技术参数见表1。

2 机组“双背压双转子互换”改造内容

2.1 低压缸高背压供热改造内容

低压缸通流部分改造范围:低压转子更换为新整锻转子,通流级数由2×6个压力级改为2×4个压力级;更换低压2×4级隔板及汽封,更换低压前、后轴端汽封体及汽封圈;增加低压末级导流环2套,更换低压分流环;中低、低发连轴器螺栓更换为液压拉伸螺栓。

低压缸采用“双背压双转子互换”技术,在设计和改造中对低压通流部分进行整体优化,保证机组高背压工况下的安全高效运行,具体实施措施如下:

(1)根据新的高背压运行工况点重新调整低压通流面积以降低中低压连通管抽汽的压损,确保低压缸排汽温度在较大负荷范围内不超温,根据最佳速比设计原则调整通流几何尺寸并兼顾气流通道的光顺性。

(2)在气动设计中采用根部高反动度设计,并控制反动度沿叶高缓慢变化,使末级叶片具有良好的气动性能;在结构设计中通过适当的叶片材料选择、叶片型线设计以及叶片连接型式,使末级叶片能够承受小容积流量下可能发生脱流、倒流等引发的交变动应力,具有较高的强度、刚度、良好的阻尼特性。

(3)新的低压转子为2×4级,与旧转子相比减少两级叶轮,通过调整无叶轮侧转子直径,实现新低压转子重量与旧转子重量相当,保持低压轴承载荷的稳定性。对低压转子临界转速进行优化并根据需要进行调整,使低压转子临界转速在原设计转速范围内,保证轴系稳定性。

(4)排汽温度升高后,低压转子膨胀量明显增大,重新设计通流部分动静间隙和汽封,通过增加低压前后轴端汽封圈数量并使用刷式汽封等,减少低压前后轴封漏汽量。当低压缸排汽温度达到100℃时,为防止低压缸对其前后轴承箱的热辐射,采取遮热措施,最后两级隔板采用平滑过渡的导流环代替,同时对后缸喷水系统进行改造,用后缸喷水进行降温。

(5)低压缸双背压双转子互换,新、旧转子需具备完全互换性以满足轴系对转子的联接要求,如何保证联轴器销孔的一致性是其技术难点。液压拉伸螺栓采用锥套和锥形螺栓配合使用,通过二次拉伸,满足安装精度和紧力的要求。在每年需要二次更换转子的情况下,可以保证更换转子后不需重新铰孔。

机组改造后,低压缸通流部分示意图如图1所示。

2.2 凝汽器改造内容

为了适应高背压工况下,较高的低压缸排汽温度和排汽压力,以及低背压和高背压工况下凝汽器运行工况的巨大变化,凝汽器进行加强型整体改造。对冷却管束、管板、支撑板及水室进行重新设计改造,水室采用弧形水室。N-8830加强型凝汽器为单背压、单壳体、表面式凝汽器,循环水采用双流程、双进双出。为适应冬季高背压供热运行时壳体高温引起的热膨胀,在后水室侧壳体上焊接了膨胀节,在后水室下部设有一个滑动支座,滑动面采用PTFE板,用于支撑后水室重量,吸收轴向热膨胀。凝汽器喉部与汽轮机排汽口采用焊接连接,下部弹簧支撑,安装时凝汽器重量由弹簧承受,运行时凝汽器上、下的热膨胀由弹簧补偿。壳体内部由中间管板支撑加强,传热管材料为TP316L,管子与管板之间连接采用先胀后焊的工艺,从而保证管子与管板的连接不因温度高而松脱,保证了密封性能。凝汽器管板采用适当加厚的Q345R钢板。

2.3 机组辅助系统改造

(1)在机组高背压供热期间,发电机空冷器、冷油器、冷水器、给水泵冷油器等设备的冷却用水,因供热循环水温度较高而不能使用,从临机循环水系统另接一路水源至本机。

(2)在机组高背压供热期间,凝结水温度升高,轴加热负荷增加,导致其对轴封回汽的冷却能力降低,同时造成回汽不畅,继而轴封处易漏汽,造成油中带水。因此在轴加进水管上加装1台冷却器,将凝结水温度由80℃降至40℃左右,从而保证轴加对轴封汽的冷却能力正常,避免了轴封汽回汽不畅。

3 机组改造后性能试验结果分析

机组改造后,进行了高背压纯凝、高背压带中低压缸联通管抽汽工况的性能试验,以分析机组高背压改造后的经济指标、供热能力、带电负荷能力,以及机组全年运行的经济性。

3.1 机组高背压供热工况的性能试验结果

机组改造后,高背压供热工况下,进行了3VWO工况、顺序阀110MW工况、VWO工况、以及采暖抽汽量75t/h、50t/h工况的试验,试验结果见表2。

3.2 高背压运行方式下的经济性能分析和供热运行优化

机组高背压供热,热耗率和热效率受循环水温度和循环水流量的影响较大,受汽轮机进汽参数和排汽参数的影响小,根据制造厂提供的参数修正曲线进行试验结果修正时,修正量也小,对于顺序阀110MW工况,主蒸汽压力、主蒸汽温度、再热蒸汽温度、再热蒸汽压损、低压缸排汽压力五项对机组试验热耗率的总修正系数仅为1.000 103,而且制造厂没有提供高背压供热参数和采暖抽汽参数影响的修正曲线,因此在进行以上试验结果的分析比较时,只分析试验热耗率。

在高背压纯凝工况,机组试验热耗率从3673.8kJ/kWh到3724.2kJ/kWh,低压缸效率约86.8%。根据制造厂设计计算书,112MW工况下的设计热耗率为3776.6kJ/kWh,设计低压缸效率为91.34%,循环水流量为7240t/h,循环水进水温度52.78℃,循环水出水温度72℃。由于试验时循环水出水温度比设计值高,供用户的热量高,因此试验热耗率比设计值低,但低压缸效率没有达到设计值,说明低压缸高背压改造的设计技术和加工技术还有待于改进。

比较高背压纯凝工况和带采暖抽汽工况,由于高、中压缸没有改造,试验得到的高、中压缸效率差别不大,其中的差别只跟工况调整有关。带采暖抽汽工况,由于采暖抽汽量没有经过低压缸做功,因此在相同的机组进汽流量和热负荷情况下,机组发电功率降低,机组试验热耗率增加。

表2 超高压140MW机组高背压改造后供热工况性能试验结果

高背压供热机组,凝汽器作为外部供热管网的一级加热器,中低压缸联通管上的采暖抽汽,作为外部供热管网的二级加热汽源。在热网热负荷一定的情况下,应优先由凝汽器供热,如用联通管上的采暖抽汽供热网负荷,汽轮机功率存在损失,汽轮机热耗率增加。在冬季供暖期,根据热负荷情况,机组应优先采用凝汽高背压供热,并调整循环水流量和循环水出水温度在最佳状态,当热负荷增加时,才考虑由机组采暖抽汽作为热网加热器的二级汽源,进一步加热循环水。此种运行方式,可使汽轮机和凝汽器在最佳的设计状态下运行,汽轮机组热效率最高,节能效果最好。

3.3 机组改造后全年运行的经济指标

机组供暖期结束,低压缸复装原设计的低背压运行的低压转子,由机组低背压工况的性能试验结果,125MW工况下,机组试验发电功率125 117.3kW,试验热耗率8726.496 kJ/kWh,修正后热耗率8474.528kJ/kWh,而机组改造前低背压125MW工况下,修正后的热耗率为8368.75kJ/kWh,说明低压缸恢复原设计的低压转子后,机组热耗率指标基本恢复。

超高压140MW凝汽机组高背压改造后,高背压工况下的最高电负荷达到111MW,热负荷达到202.97MW,机组运行稳定,热负荷和电负荷基本达到设计值。机组在高背压工况运行时,原有的循环水系统退出运行,由热网循环泵建立起新的“热-水”交换系统,机组冷源损失降为0,汽轮机组热效率最高达到98%,平均为97.268%。三个高背压纯凝试验工况,机组试验热耗率平均值为3701.23kJ/kWh,锅炉效率取为0.9、管道效率取为0.99,则机组发电煤耗为141.74g/kWh,而改造前纯凝工况机组发电煤耗为320.48g/kWh,按机组年利用小时5500h(即相当于机组全年负荷率75%,运行小时7300h),每个供热季4个月可节约标煤约45 876.6t。改造后纯凝工况机组发电煤耗为324.53g/kWh,综合全年4个月高背压供热工况期和8个月低背压纯凝工况期,机组全年加权平均发电煤耗率为263.6g/kWh,优于超超临界1000MW机组的发电煤耗率。

4 结语

超高压140MW凝汽机组采用“双背压双转子互换”方式,对低压缸通流部分进行了改造,采暖期凝汽器高背压运行,非采暖期低背压运行,满足了机组冬季高背压供热和全年经济运行的要求。采用液压拉伸螺栓实现了新、旧转子的完全互换;通过对低压后缸喷水系统优化,增加喷水量,对低压缸前后轴承箱采取遮热措施,有效避免了低压缸排汽温度高带来的危害;通过凝汽器加强型整体改造,保证了凝汽器在较高的低压缸排汽温度和排汽压力,以及低背压和高背压运行工况巨大变化下运行的安全性。改造后机组性能试验数据和经济指标统计表明,“双背压双转子互换”方式的供热改造具有良好的经济效果和推广价值。

:

[1]赵伟光,李心国,江敏.东海热电厂3号汽轮机组低真空供暖改造经济性评价[J].东北电力技术,2005(10):1~5.

[2]考芳.小型凝汽式汽轮机低真空运行循环水供热改造[J].山东电力技术,2010(3):46~48.

[3]方敏,丛璐.银川热电厂一期循环水供热技术的应用和经济效益分析[J].沈阳工程学院学报(自然科学版),2010,6(1):10~12.

[4]张秀琨,郑刚,刘传威,等.抽凝机组低真空循环水供热技术分析与应用[J].上海电力学院学报,2009,25(6):543~546.

[5]郑杰.汽轮机低真空运行循环水供热技术应用[J].节能技术,2006(4):380~382.

[6]董学宁,李宏春,郭玉双.对改用循环水供热汽轮机的安全性分析[J].东北电力技术,2005(3):5~8.

[7]王晓红,孙超.凝汽器低真空供热经济性分析[J].华电技术,2009,31(1):37~39.