超临界W火焰锅炉性能研究与实践总结

2013-09-06石尚强

石尚强

(贵州华电桐梓发电有限公司,贵州遵义 563200)

0 引言

为了更好的利用贫煤和无烟煤发电,我国在20世纪80年代末引进了300MW等级的W火焰锅炉。运行实践表明[1~4],燃用低挥发份煤种时,W火焰锅炉在燃烧稳定性、低负荷稳燃能力、可用率、带负荷性能等方面都比较好,保证了机组运行的稳定性和可靠性。进入21世纪后,国内各大锅炉厂引进不同流派技术推出了600MW等级的W火焰锅炉。珙县#1炉为东锅生产,采用FW型双旋风筒燃烧技术;合山#3炉为上锅制造,采用双旋风筒燃烧器、乏气做燃尽风的技术;贵州塘寨电厂#1炉为哈锅生产,采用百叶窗式燃烧器等等。与300MW相比,600MW等级的W火焰锅炉燃烧效率更高,飞灰可燃物普遍在3%~5%;NOx排放大幅降低[1],部分锅炉的排放量仅有700mg/Nm3;结焦垮焦的现象也得到缓解。

1 600MW超临界W火焰炉设计阶段的优化

600 MW超临界W火焰锅炉是将拱式燃烧技术、超临界汽水参数系统技术和垂直管圈低质量流速技术三者结合起来的新型锅炉,能够实现无烟煤的高效利用,比同等级的亚临界W火焰炉可更有效的降低煤耗和污染物排放。超临界W火焰锅炉设计的关键点在于炉膛选型、燃烧系统和水动力设计。在设计阶段进行的优化内容主要包括以下几个方面:

(1)炉膛选型优化设计。主要对炉膛周界尺寸和热力指标进行优化设计,以满足布置需求,控制炉膛宽度,留有足够的燃尽空间,最终实现高效燃烧、防止结焦和高温腐蚀。

(2)燃烧系统优化设计。在拱上引入燃尽风系统,在不影响燃料着火和燃尽的条件下降低NOx的排放;对F层二次风下倾进行改造[2],有效解决高负荷加风困难的问题,烟气中飞灰可燃物降低,锅炉的稳定性和经济性都得到了提升。

(3)防结焦设计。在翼墙水冷壁三个不同高度上增加防焦风,为翼墙部位营造氧化气氛,并在拱上角部引入防焦风,减少结焦的发生。

(4)炉膛温度分布。采用三维炉膛燃烧过程大型CFD模拟软件,在热态工况下,对W型火焰锅炉炉内燃烧时的炉内温度,氧量和流场分布进行模拟,并跟踪颗粒轨迹[3]。改善水冷壁的高温腐蚀和超温现象。

(5)磨煤机增加动态分离器。在原有静叶分离的基础上,增加动态分离器,实现煤粉细度的可调,降低锅炉飞灰可燃物。

从已投产电厂运行情况来看,上述优化措施确实起到了较好的效果。尤其是燃尽风系统的设置,使NOx排放从原设计1090 mg/Nm3降低到617 mg/Nm3,脱硝系统的初投资和日常运行维护费用都得到大幅降低。

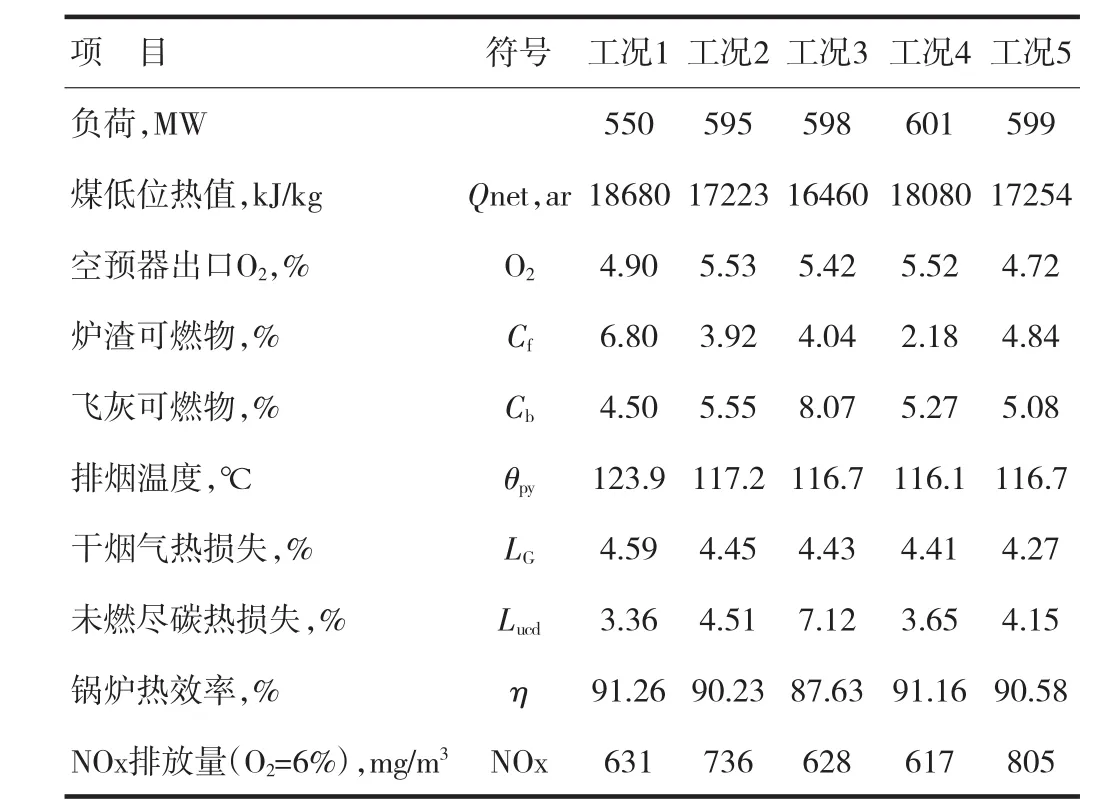

表2 B电厂1#炉部分负荷段效率和NOx排放

2 W火焰锅炉运行情况

通过对西南地区W火焰锅炉的调查,A电厂1#炉在ECR工况下的主要运行参数:主汽压力24.2MPa,主再热汽温566℃/566℃。B电厂1#炉在试运期间水冷壁管屏出现超温拉裂受损现象,所以运行参数适当降低:主汽压力22.8MPa,主再热汽温566℃/566℃。

表1 A电厂#1炉部分负荷段效率和NOx排放

从锅炉效率的变化来看,锅炉效率的变化与煤质的低位发热量变化趋势基本一致。在煤质低位热量大于18MJ/kg的情况下,锅炉效率一般可保证在90%以上。其中A电厂#1炉上布置了燃尽风系统,NOx排放大幅度下降。

3 超临界W炉的症结—水冷壁系统

3.1 问题现状

对于超临界W火焰锅炉,从整个锅炉系统上看,垂直管圈优化内螺纹管超临界锅炉除水冷壁系统之外的其它子系统采用的均是目前已经相当成熟的超临界技术,和现在大量采用的螺旋管圈超临界锅炉是相同的。因此水冷壁系统的安全运行是该型锅炉运行的关键。

从已投运的600MW超临界W火焰炉运行情况看,水冷壁系统均出现了一些异常情况,包括变形、拉裂、泄露、超温等现象;而且这是一个共性问题,不同炉型均有类似情况发生。

3.2 原因分析

究其原因,主要有:1)拱下炉膛较宽,宽度普遍在27~35m,燃烧器统一布置在拱上,单排布置,这样极易引起输入热负荷沿炉膛宽度方向分布不均,从而引起水冷壁壁温偏差;2)水冷壁型式方面,超临界W火焰炉均使用低质量流速,具有正流量相应特性,即受热越强的管子工质流量越大;受炉膛结构的限制,各种炉型均采用了垂直管圈水冷壁,方便布置。这样的布置型式使得单根水冷壁管回路始终处于热负荷高的区域或热负荷低的区域,不像螺旋管圈布置,单根水冷壁管回路会经过高热负荷区和低热负荷区。垂直管圈的布置型式更加剧了水冷壁的壁温偏差。以上两种特性,导致超临界W火焰炉水冷壁上部壁温呈现中间高、两边低的不均匀分布;水冷壁上部壁温对热负荷极为敏感,在启停磨煤机、升降负荷、切换燃烧器等变工况过程中更会加剧水冷壁上部壁温偏差,部分炉型最高可达200℃。壁温偏差导致水冷壁管屏间产生应力,积累到一定程度后便可能发生水冷壁鳍片拉裂、水冷壁管泄露等现象。因此,提高水冷壁的安全性成为发展超临界W火焰锅炉亟需解决的问题。

3.3 案例分析

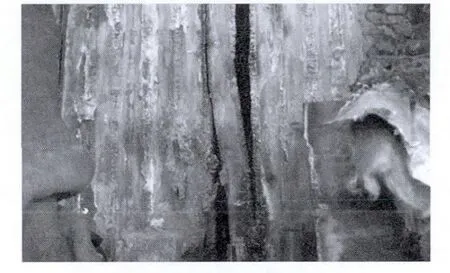

某电厂1、2号炉在试运和投产后共计发生过3次水冷壁鳍片拉裂的现象,此外还出现过严重的大面积水冷壁超温现象。水冷壁鳍片拉裂和超温如图1~图3所示。

图1 水冷壁管排变形

图2 水冷壁鳍片拉裂现象

图3 水冷壁超温时前墙温度分布

前墙水冷壁上部测点平均温度为537.68℃,其中6~36号测点的平均温度为593.48℃。上述现象发生的原因主导因素并不一样。超温与水煤比失调、热负荷分布不均有很大关系,而鳍片拉裂则主要是由于水冷壁沿炉膛宽度方向温度分布不均、热偏差过大造成的。

3.4 超温问题的解决办法

随后电厂组织了各方力量集中攻关,现在超温问题已基本解决,壁温可控,锅炉实现正常运行。其主要解决措施如下:

(1)关闭两侧墙水冷壁出口控制阀,将两侧墙的水压向前墙;

(2)降低中间点温度,降低主汽压力,降低过热度。600MW负荷下中间点温度在400℃左右,500MW负荷下中间温度在394℃左右;

(3)给水和燃料的协调配合,严禁水煤比失调;(4)水冷壁温度正常时尽量平均各磨出力,若有超温现象发生时减少对应侧磨煤机出力;

(5)配风采用前墙压后墙的方式,加强烟气对后墙的换热,降低前墙热负荷。

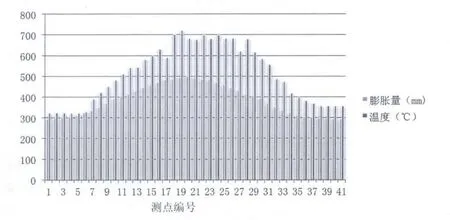

采用前墙压后墙的燃烧方式,通过炉膛温度的测试,可以看出后墙侧平均温度要高于前墙侧平均温度约200℃。温度厂测量结果如下:

图4 #1炉430MW时炉膛温度分布情况

在电厂目前的燃煤条件下,这样的工况是比较稳定的一种,前墙水冷壁壁温偏差也可控制在50℃以内,最高点温度不超过440℃,应该说壁温已经控制的非常不错了。580MW时前墙水冷壁温度分布曲线如图5所示。

3.5 水冷壁拉裂问题的解决办法

水冷壁拉裂主要还是由于热负荷输入不均,热应力过大引起的。水冷壁温度未超温,但偏差却较大,尤其在停运1台磨机后,偏差往往有80~100℃。目前主要采取的措施如下:

图5 #1炉580MW时前墙水冷壁温度分布情况

(1)在下部和上部水冷壁出口增设壁温测点,以监测炉膛水冷壁温度,为运行调整提供依据。

(2)前墙上部水冷壁增设应力释放孔。将前墙工况最恶劣处,易出现应力集中问题的水冷壁区域管子之间的鳍片打孔,使其原有的内应力和由于热偏差产生的应力能在此处得以释放。

(3)增设水冷壁中部混合集箱。珙县和镇雄都没设水冷壁中部混合集箱,这样下水冷壁出口的热偏差会带到上水冷壁,加剧热偏差的程度。增设混合集箱后会消除下水冷壁的偏差,约有10~20℃的幅度,可在一定程度上减缓上水冷壁的热偏差。

目前只实施了第(1)、(2)项措施,由于在已投产的锅炉上进行增设中间混合集箱的改动工作量很大,周期长,第3项措施并未实施。前两项措施的具体效果还需要时间的检验。

4 结语

从600MW超临界W炉在国内的应用,可以看出我国几乎包含了当前世界上全部W火焰锅炉炉型,走在了世界前列。一方面在燃烧效率上,600MW机组比300MW亚临界W炉有大幅提高,飞灰、底渣可燃物有明显降低。另一方面600MW超临界W炉在结焦方面的控制好于亚临界炉型;布置燃尽风后,氮氧化物排放大幅降低。另外提高水冷壁的安全性成为发展超临界W火焰锅炉亟需解决的问题。而此问题需要从设计、制造、运行等多方面来考虑[4]。

:

[1]李争起,任枫,刘光奎,等.W火焰锅炉高效低NOx燃烧技术[J].动力工程学报,2010,30(9):645~651.

[2]刘鹏远,廖永浩,吴桂福,等.二次风下倾对W火焰锅炉燃烧特性影响的试验研究[J].动力工程学报,2011,31(9):22~26.

[3]高正阳,郭振,胡佳琪,等.基于支持向量机与数值法的W火焰锅炉多目标燃烧优化及火焰重建[J].中国电机工程学报,2011,31(5):13~19.

[4]王东明,刘曼立.W型火焰锅炉概述及前景分析[J].锅炉制造,2011,7(4):21~22.