汽车整车物流装车场道位优化

2013-09-06李汶阳

贺 方,李汶阳,李 洋

(东北林业大学工程技术学院,哈尔滨 150040)

随着汽车物流公司业务量的剧增,装车道位的使用越来越紧张,道位资源逐渐成为其发展的瓶颈。在土地资源有限的条件下,合理安排装车流程,建立高效模式,使装车场信息化覆盖,是道位利用优化战略的关键。周敏等应用JIT看板技术对汽车零部件供应物流运作模式进行研究,建立全面的零部件供应模式体系,对不同的零部件类别进行不同的物流运作管理与控制[1]。徐彬提出了基于RFID的整车物流管理流程优化方案,主要工作流程收货、入库、出库、盘库、运输进行了流程再造[2]。吴承军等人通过UG的轿运车建模,实现装车过程仿真[3],但在装车场商品车装车环节上流程优化的研究缺少,本文在建立装车顺序模型的同时,采用看板技术及RFID射频识别技术作为辅助,来实现道位装车优化,提高道位利用率,使装车流程更透明、更高效。

1 道位安排优化

1.1 矩阵装车模型构建

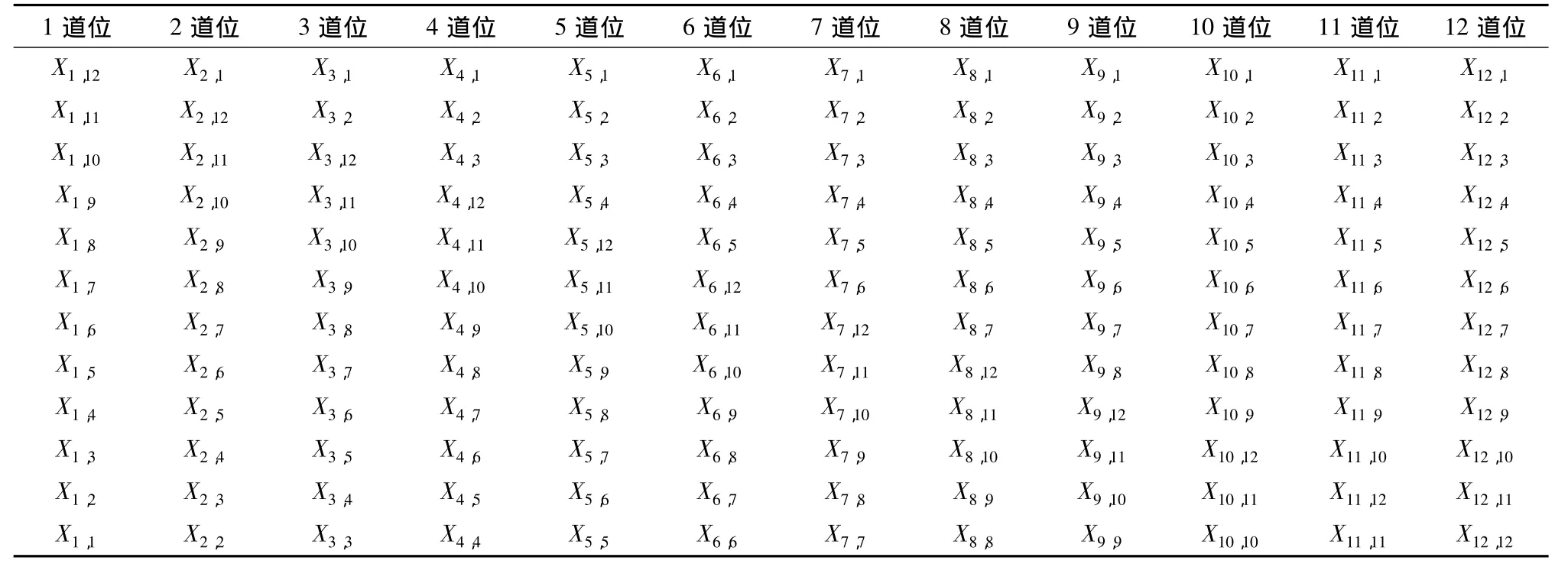

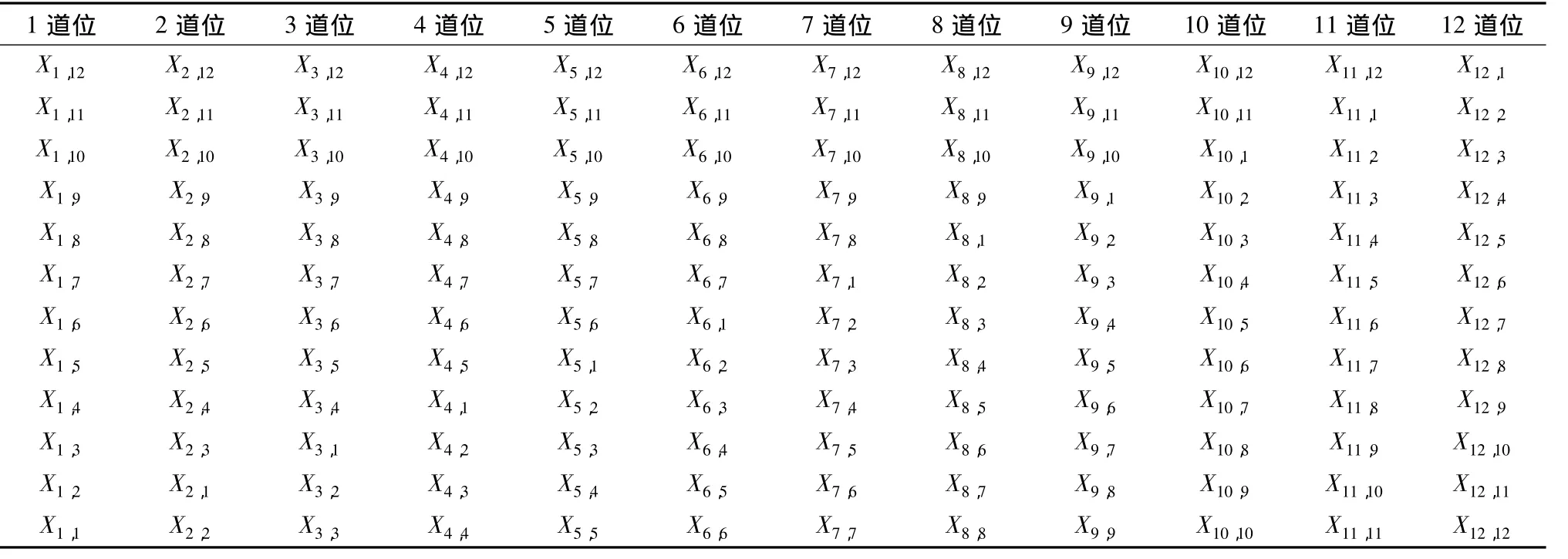

目前每辆轿运车的装载量一般为8~12辆商品车,每辆商品车的装车时间为8~10 min。设轿运车装载量都为12辆,配设12个道位,构建矩阵装车模型,其中Xi,j表示第i列商品车到第j道位装车。为平衡前后两次一竖列车中各车走位时间及距离,减少时间差影响,设置I批次与I+1批次(I=1,3,5,…,11)商品车装车位序列,见表1和表2。

表1 第I批次12辆商品车装车位置 (I=1,3,5…,11)Tab.1 Loading position of the Ith batch 12 commodity cars(I=1,3,5,…,11)

表2 第I+1批次12辆商品车装车位置 (I=1,3,5…,11)Tab.2 Loading position of the(I+1)th batch 12 commodity cars(I=1,3,5,…,11)

若某道位轿运车装载量不是12辆,以I+1批次第4 道位装载量 8 辆为例,表 2 中X9,4、X10,4、X11,4和X12,4处则可不放置商品车,其余情况可类推。

2.2 模型基本运作模式

从左向右以列为单位,按表1和表2中j值所示,向不同道位进行装车,图1以I批次第1列与第6列为例分别演示装车路线。

图1中,箭头表示商品车由当前所处位置移动到箭头所指道位进行装车,以第1列为例,X1,12先移动,然后X1,11…X1,1排队依次移动到指定装车道位。假设装车时间超过规定时间h时,第一列商品车只有80%装载完毕,则启动第二列。以此类推直到第12列全部装载完毕,则此批装载任务完成。针对该种情况,以第5列和第6列为例,处理方式如图2所示。

图2 超出规定装车时间的应对模式Fig.2 Coping mode beyond the prescribed loading time

当X6,12之前的 5 辆商品车移动后,X6,12所在的商品车需移动到X5,12所处的位置,因为X5,12的商品车正在第12道位装车,并且只有X6,12所处的商品车移动,X6,12之后的6辆商品车才能继续移动到指定道位。保证其他道位装车顺利进行,当X5,12的商品车在第12道位装载完毕后,再将此车移动到第12道位进行装车。

2.3 模型预调度模式

当第I批次前6列商品车全部装载完毕后,即开始向车库调度第I+1批次商品车,从第一列开始补充,那么当补充到第6列时,第I批次的商品车基本全部装载完毕,当第I+1批次的轿运车来时,即可立即开始装车任务,从第1列开始装车。同时第7列还在继续向装车区补充商品车。此模式使得调度商品车时间和装车时间重合,同时还可保证任务的无缝衔接,一定程度上提高了效率。

2.4 模型适用条件

设装车总时间y=m+n+z。其中:m表示将12辆商品车装载到一辆轿运车上所需时间 (不包括商品车在装车区的移动时间);n表示每一列商品车在装车区移动所需的平均时间;z表示下一批次商品车调度到装车区所需时间。

设优化前模式:y1=m1+n1+z1;优化后模式:y2=m2+n2+z2。其中因为工作人员、工序相同,所以m1=m2;因第I批次装车时间和第I+1批次调度商品车时间重合,所以z2=0,相当于节约了调度补车部分时间。因此当Y=y1-y2>0,则模型适用。

2.4 辅助信息化设施

2.4.1 看板模式

所谓的看板又称之为传票卡,是生产现场管理传递信息的工具,它可以是一种卡片,也可以是一种信号,一种告示牌。看板实际上是在需要的时间,按需要的数量对所需要的物品发出生产运作指令的一种信息媒介体[4]。

在此方案中,看板技术主要运用于装车作业中传递作业指令与进程信息,从而保证现场操作的标准有序进行。通过看板传递信息,可以确定商品车的装轿运车的调度问题,在一定程度上可以节约时间。

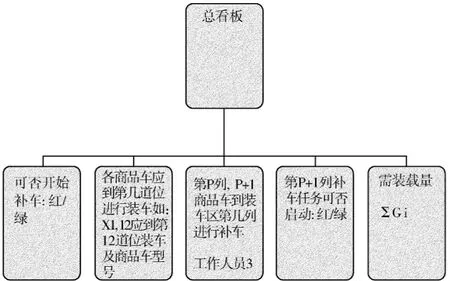

每一个道位分别设置一个看板,看板所显示的信息分为两部分,即:商品车信息和轿运车信息。轿运车信息包括:工作人员1编号、车牌号、最大装载量、需装载量、道位序号、可否装车 (红色代表是;绿色代表否);商品车信息包括:工作人员2编号、商品车型号、各商品车应到第j道位装车。装车现场设置总看板,协助工作人员调度,显示内容如图3所示。

图3 总看板显示内容Fig.3 The contents of the general Kanban

看板模式的应用有如下优势:①提高了装车效率;②通过看板和信息平台,保证了信息的透明化,可使得管理者更好的控制现场;③现场工作人员更清晰各自的任务,通过看板可知道当前所需做的事情如将某位置的商品车调到某到位,在看板上都有详细的显示;④保持原来优点,仍然利用备用道位,保证了紧急订单的及时处理,而且每一批次来12辆轿运车,可以防止仓库入口处拥堵;⑤权责更加明确,每次装车任务都有大量的信息记录,可以作为考核绩效的凭证。

2.4.2 RFID技术

无线射频识别 (Radio Frequency Identification,RFID)技术,又称电子标签 (E-Tag),是一种利用射频信号自动识别目标对象并获取相关信息的技术[5-6]。射频识别工作原理:RFID系统工作时,先由阅读器通过天线发送一定频率的射频信号,当RFID标签进入阅读器的工作场时,其天线产生感应电流,从而使RFID标签获得能量被激活并向阅读器发送自身的编码等信息。

在此方案中,通过射频识别技术可以采集商品车的信息,进而通过提示的标码信息确认相应的商品车信息是否正确,而且通过信息的综合可以规划现场调度,进行待装商品车的补车,实现现场信息的反馈。

(1)信息扫描采集。商品车在出库时贴标,利用RFID和看板管理模式对现场信息进行回馈,具体方式如下:第I批调度任务,当轿运车到达指定道位,工作人员1对其进行扫码,此时轿运车的基本信息就显示在看板上,如车牌号、最大装载量和需装载量。当装车任务准备就绪时,工作人员1启动按钮,此时看板显示此道位可以装车,于是装车任务开始。每装完一辆商品车,工作人员1按结束按钮。此时看板信息需装载量“-1”,同时显示此道位可以调度下一辆商品车来进行装载。

每调度到某一列商品车要装车时,由工作人员2对其进行扫码,此时商品车的信息就显示在对应看板上,如总看板上显示X1,12应到第12道位装车和商品车型号,用来提示商品车应到第12道位装车。同时此商品车的信息还会显示在第12道位的看板上,以方便工作人员1确认前来的商品车与轿运车所需商品车是否对应。总体的装车信息也可汇总上传至企业物流信息平台的资源信息采集,确认业务订单的完成。

(2)补车及预调度模式。总看板与每个道位看板的需装载量同时更新,当∑Gi需装载辆到达70辆时,看板显示可以开始补车。即第I+1任务的商品车启动,开始向装车区补车。补车以列为单位。总看板上会显示正在调度的第P列和要调度的第P+1列的商品车应移动到装车区的哪个位置。如第P列商品车对应第j道位。当第P列补车完成后,工作人员3按下按钮。总看板即显示可以启动第P+1列商品车进行补车。此时总看板显示正在调度的第P+1列和要调度的第P+2列的商品车应移动到装车区的哪个位置,依次类推。

3 安吉物流装车场道位优化实证分析

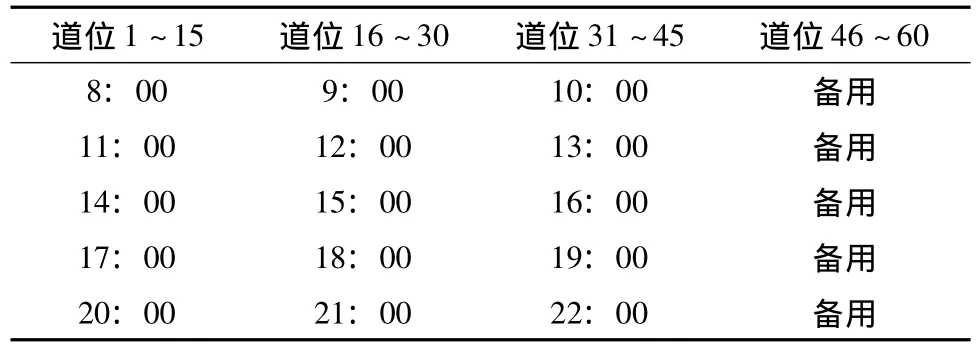

安吉物流华东某仓储公司现有60个仓库装车道位用于商品车发运,每个装车道位可供一辆轿运车发运商品车,调度安排发运的轿运车装载量为8~12辆商品车不等。装载中尽量希望满载,否则容易造成资源的浪费,同时装载时间必须在3 h完成,否则影响后续轿车的装载。60个道位分为45个正常运作道位和15个临时备用道位。正常运作道位每小时安排15个道位的调度指令,可供15辆不同轿运车装运商品车。每个道位理论占用时间为3 h,每3 h作为一个循环,每3h会用到45个道位,剩余15个作为临时备用道,供那些不能在3 h内装车出库的后续有调度指令的轿运车所用。表3为道位调度安排时间表。

表3 道位调度安排时间Tab.3 Path scheduling time

如果每个道位轿运车的装载量都为12辆车,那么每小时的装载商品车总量则为15×12=180辆。每天装载从8∶00开始,到晚上22∶00,共15个批次,一天装载总量最大值则为180×15=2 700辆商品车。

3.1 利用矩阵装车模型的优化过程

将方案中60个道位调整为48个正常运作道位和12个临时备用道位,道位分配时间表修改为表4。

表4 道位分配时间调整Tab.4 Time adjustment for path allocation

(1)最大装载量。运行矩阵装车模型,道位安排优化模式最大装载量可达12×12×22=3 168辆。最大装载量提高了 (3 168-2 700)/2 700=17%。

(2)备用车道的利用。备用车道除了在某批次商品车在规定时间内很大部分没装完情况下启用外,还通过看板提示接受拼装车及个别轿运车紧急装车任务,利用信息化技术缓解备用车道利用率低下问题。

3.2 模型求解的几种情况

设装车区每个商品车所占位置为一个单元,则原模式每一列商品车在装车区共移动了792个单位,此模型模式共移动1 298个单位。则n1∶n2=792∶1 298。根据矩阵模型适用条件,要求Y=y1-y2=z1-506n1/792>0。其中,n1=180-m1-z1(原模式要求保证3 h内装完),即要求z1>506(180-m1)/1 298。

一般情况下装1辆商品车所需时间为8~10 min,因此分为3种情况讨论:①m1=8×12=96 min,则结果为z1>33 min;②m1=9×12=108 min,则结果为z1>28 min;③m1=10×12=120 min,则结果为z1>24 min。由于矩阵装车模式限制每批轿运车停留时间为160 min。则设n'1为每辆商品车在装车区的平均移动时间,n1=n′1×12为保证此模式更节约时间,则按以下3种情况运行。

(1)m1=96 min时,m1+n1×1 298/792<160,m1+n1<180 -33,得n′1<3.25 min。所以当每辆商品车在装车区平均移动时间小于3 min且装载一辆商品车所需平均时间为8 min时适用此模式;

(2)m1=108 min时,m1+n1×1 298/792<160,m1+n1<180 -28,得n′1<2.67 min。所以当每辆商品车在装车区平均移动时间小于2.5 min且装载一辆商品车所需平均时间为9 min时适用此模式;

(3)m1=120 min时,m1+n1×1 298/792<160,m1+n1<180 -24,得n′1<2.03 min。所以当每辆商品车在装车区平均移动时间小于2 min且装载一辆商品车所需平均时间为10 min时适用此模式。

4 结论

本文构建了矩阵装车模型,提出了基于看板模式的道位装车优化方案,采用RFID技术同时,用看板显示现场信息,实现信息回馈,使流程更科学透明化。且可使用预调度模式,补车环节上节省了时间,提升了装车效率。解决了安吉公司装车场道位利用优化、预调度应用等问题,说明此方案有较强的实用性。

【参 考 文 献】

[1]周 敏.基于JIT汽车零部件供应物流运作模式研究[D].大连:大连海事大学,2011.

[2]徐 彬.基于RFID的整车物流业务流程优化与实现技术研究[D].合肥:合肥工业大学,2009.

[3]吴承军,赵新明,宋 健.基于UG的轿运车建模与装车过程仿真[J].计算机仿真,2006,23(12):260 -263.

[4]陈荣秋,周水银.生产运作管理的理论与实践[M].北京:中国人民大学出版社,2002.

[5]张钦军.电子标签在自动化生产线中的应用设计[J].微计算机信息,2007,23(11):232 -234.

[6]任志宇,任沛然.物联网与 EPC/RFID技术[J].森林工程,2006,22(1):67 -69.