粉末装载量对金属注射成形17-4PH不锈钢力学性能的影响

2018-05-11喻建李益民李东阳李行

喻建,李益民,李东阳,李行

粉末装载量对金属注射成形17-4PH不锈钢力学性能的影响

喻建1, 2,李益民1, 2,李东阳2,李行2

(1. 湖南英捷高科技有限责任公司,长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

在硝酸气氛下对注射成形17-4PH不锈钢坯体中的粘结剂成分POM(polyformaldehyde, 聚甲醛)进行催化脱脂,然后在真空烧结炉中进行热脱脂和烧结,研究粉末装载量和催化脱脂时间对催化脱脂率的影响,以及粉末装载量对烧结不锈钢的显微组织、致密度与抗拉强度的影响。结果表明:烧结不锈钢的显微组织为以奥氏体为主和少量铁素体共同组成的复合组织。随粉末装载量从55.1%增加至65.7%,催化脱脂率从7.8%降低到5.2%,但烧结密度从7.56 g/cm3增加到7.66 g/cm3,烧结不锈钢的抗拉强度从1 076 MPa提高到1 204 MPa;130 ℃下随催化脱脂保温时间从30延长至90 min,催化脱脂率从4.9%增加至6.7%,在90~150 min时间段内催化脱脂率稳定在6.7%左右。粉末装载量为65.7%的注射喂料经过90 min催化脱脂,可完全脱除粘结剂中的POM,催化脱脂率达到6.72%,注射坯形成完整的连通孔道。

MIM17-4PH不锈钢;粉末装载量;催化脱脂;抗拉强度

17-4PH马氏体沉淀硬化不锈钢的强度高、耐腐蚀,切削性能优异,在医疗器械、电子产品、军工和航空航天等领域有着广泛的应用。采用MIM工艺以较低成本生产复杂形状零件,具有生产效率高、性能优异等优势[1],尤其适合于加工工艺复杂的小尺寸产品。MIM 17-4PH不锈钢的脱脂工艺在生产过程中非常重要[2−6],它会直接影响后续工艺制订及产品的力学性能,通常的脱脂方法为热脱脂和溶剂脱脂,产品容易产生缺陷,并且生产周期长。催化脱脂具有脱脂缺陷少,脱脂速率快等优点[7−8]。催化脱脂是在酸性气氛下加热使粘结剂中的聚甲醛(POM)快速分解为甲醛气体,达到快速脱除POM的效果。现阶段的MIM17-4PH生产主要采用固定的粉末装载量,脱脂后注射坯的收缩比一定,烧结制品的性能单一。而不同行业领域的产品尺寸大小不一,其力学性能要求也不尽相同,因此单一粉末装载量的烧结制品已不能满足各行业对于MIM17-4PH性能多元化的要求。过调整粉末装载量有望得到不同性能的产品,但目前针对粉末装载量对MIM17-4PH烧结制品性能的研究很少。本文作者通过调整粘结剂与不锈钢粉末的配比,制备4组不同粉末装载量的注射成形生坯,采用催化脱脂和热脱脂两步法脱脂,研究粉末装载量对脱脂率和烧结后制品的显微组织与抗拉强度的影响,为MIM17-4PH多元化生产提供实验基础。

1 实验

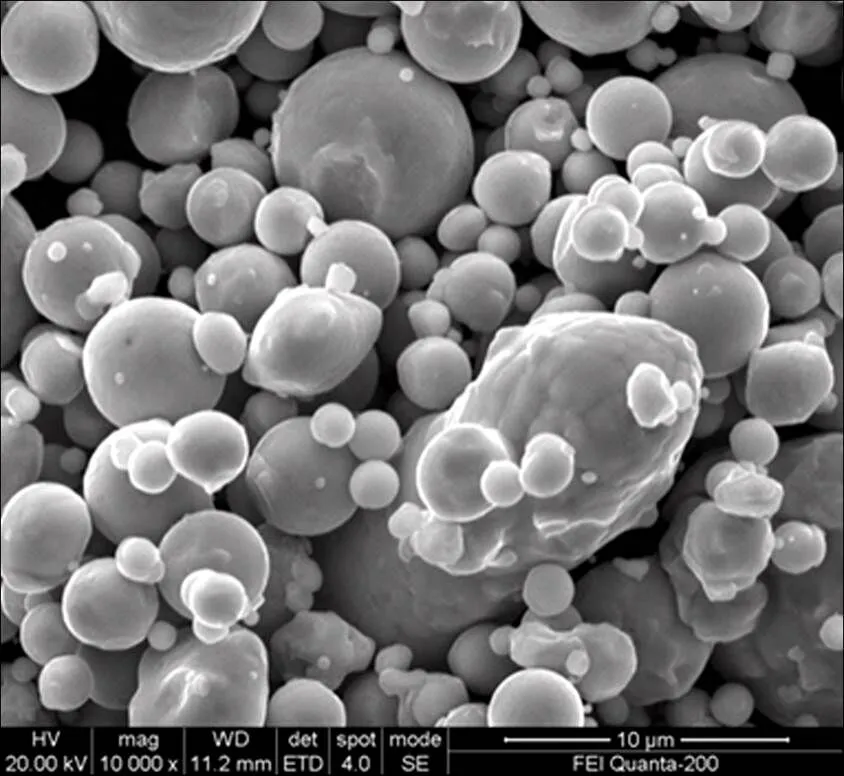

实验用17-4PH不锈钢粉末为Osprey公司提供的气雾化粉末,其成分和性能列于表1,粉末SEM形貌如图1所示。粘结剂由聚甲醛(POM)、高密度聚乙烯和少量其它粘结助剂组成。在催化脱脂中,如果POM含量太低,则较难脱除,POM含量越高,催化脱脂率越高,但脱脂坯的保形性差,所以POM的含量应在一定的范围内。本研究的催化剂组成(质量分数)为91%POM、4%高密度聚乙烯(HDPE)、5%其它。

表1 17-4PH不锈钢粉末的成分与性能

取17-4PH不锈钢粉末1 000 g,按照表2所列数据加入粘结剂,在四罐混料器中混料3 h,然后采用V68制粒机制粒,在80T注射成形机中进行注射成形,得到4组不同粉末装载量的注射成形生坯。

图1 气雾化17-4PH粉末的SEM形貌

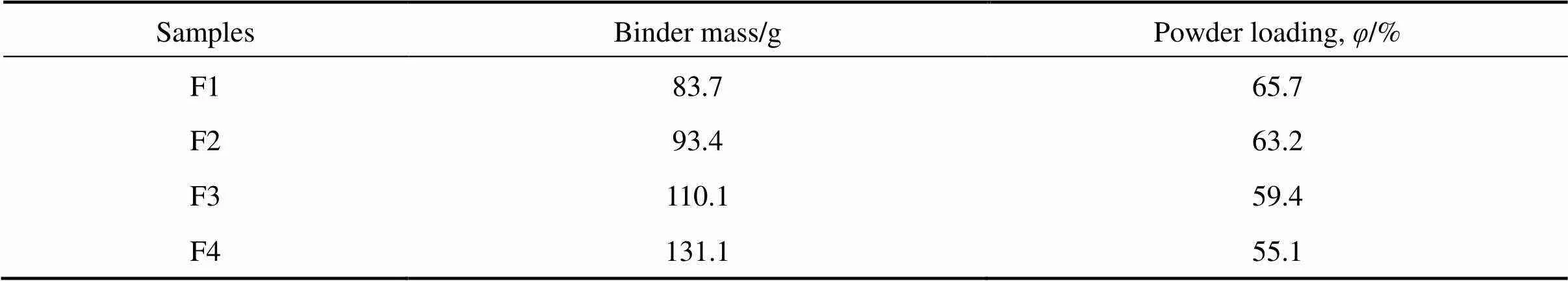

表2 粘结剂用量与粉末装载量

采用催化脱脂和热脱脂两步法进行脱脂。催化脱脂在5510真空脱脂炉中进行,首先在室温下通入硝酸进行65 min初期催化脱脂,通入量为2 m3/h;然后在室温下通入硝酸进行40 min中期催化脱脂,通入量为3 m3/h;最后以5 ℃/min升温至130 ℃,进一步催化脱脂,脱脂时间为30~150 min,硝酸通入量为3.4 mL/min,再以3 ℃/min的速率降至室温后通入氩气保护取出样品。催化脱脂后的样品干燥2 h后,称重。在3311真空烧结炉中进行热脱脂和烧结,热脱脂温度为900 ℃,保温1 h,使成形坯中的高密度聚乙烯分解而得以脱除。然后以5 ℃/min升温至1 300 ℃真空烧结,保温120 min,再以4 ℃/min速率降温470 ℃,然后随炉冷却,得到17-4PH不锈钢样品。

用精度为0.1 mg的电子天平称量注射成形坯体催化脱脂前和催化脱脂后的质量,用催化脱脂后的质量损失率表征样品的催化脱脂率。

采用阿基米德排水法测定17-4PH烧结不锈钢的密度;用 Instron万能试验机测量抗拉强度,拉伸速度为1.0 mm/min,并通过JSM-6360扫描电镜观察拉伸断口的形貌。在HDI−1875型布洛维硬度计上测定烧结样品的HRB和HRC硬度;用Polyvarmet金相显微镜观察经4%的硝酸酒精溶液腐蚀后的17-4PH不锈钢微观结构。

2 结果与讨论

2.1 催化脱脂率

2.1.1 粉末装载量的影响

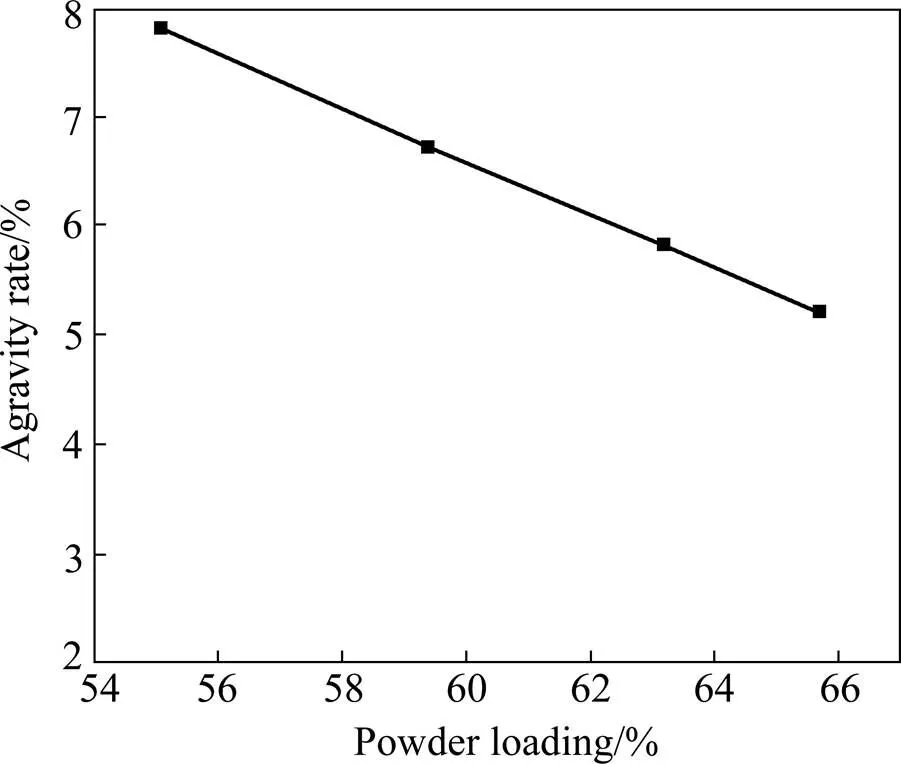

图2所示为不同粉末装载量的17-4PH不锈钢注射成形坯130 ℃下催化脱脂90 min后的脱脂率。从图2看出,催化脱脂率随粉末装载量增大而降低,这是因为随粉末装载量增大,粘结剂的用量减小,坯体中POM的含量随之降低,所以催化脱脂率下降。虽然粉末装载率最高的试样F1具有很高的脱脂率,催化脱脂效果最佳,但坯体产生裂纹和破碎,脱脂坯的保形性不好。F3具有较高的脱脂率和较好的保形性,因此选择试样F3做进一步研究。

图2 17-4PH粉末装载量对催化脱脂率的影响

2.1.2 催化脱脂时间的影响

图3所示为粉末装载量为59.4%的MIM坯体催化脱脂率随130℃下催化脱脂时间的变化。从图3可看出,在30~90 min内,催化脱脂率随催化脱脂时间延长而增加,随后在90~150 min内,催化脱脂率基本保持不变。催化脱脂过程大致分为3个阶段,第1阶段是最初阶段(30~60 min),质量损失率曲线的斜率最大,表明POM的降解速率最大;第2阶段是60~90 min内,与第1阶段相比,POM的降解速率降低;第3阶段是90~150 min,脱脂率基本不变。在催化脱脂的最初阶段,催化脱脂反应主要在试样的外围部分,POM和HDPE的降解产物扩散的阻力小,同时硝酸与POM和HDPE的接触面积大,因而具有较大的脱脂速率。相比第1阶段,第2阶段的脱脂速率有所下降,这是因为脱脂反应向试样内部进行,催化剂和聚合物的接触面积减小,同时通入真空脱脂炉的硝酸气体扩散的难度增大。在催化脱脂的最后阶段中,主粘结剂POM的脱出率已相当高,当催化反应进行到试样中心部位时,催化剂与POM的接触面积很小,硝酸气体扩散更加困难,因此催化脱脂率基本不变。催化剂气体与POM的接触面积以及气体的扩散速率是催化脱脂速率的主要影响因素。从图3可见,催化脱脂90 min 时催化脱脂率达到6.72%,脱脂效率最高。

图3 催化脱脂率随脱脂时间的变化

2.2 显微组织

图4所示为不同粉末装载量的成形坯在130 ℃下催化脱脂90 min的烧结试样显微组织。从图4看出,粉末装载量为55.1%和59.4%的17-4PH烧结不锈钢晶粒相对较小;随粉末装载量增加,晶粒逐渐长大,晶粒分布更均匀。

17-4PH不锈钢的基体组织主要由奥氏体组成,在粉末装载量为63.2%和65.7%的烧结试样中,奥氏体含量多于粉末装载量为55.1%和59.4%的试样,铁素体也增加,其原因是金属粉末增多。同时看到,孔隙的分布也与粉末装载量有一定关系,当粉末装载量较低时,孔隙较大,分布较集中和广泛,随粉末装载量增加,孔隙尺寸变小,孔隙数量减少,这与催化脱脂和热脱脂过程中粘结剂脱除有关。假定A为粘结剂,B为17-4PH熔体,根据Fick定律:

图4 不同粉末装载量的17-4PH烧结不锈钢的金相组织

(a) 55.1%; (b) 59.4%; (c) 63.2%; (d) 65.7%

式中:为扩散通量;eff为成形坯中组元A蒸发为气体在聚合物熔体中的有效扩散系数;Δ为粘结剂浓度梯度,Δ为气体A在坯块中的起始浓度;为扩散距离。eff可表示为:

式中:A为气体A在B熔体中的实际扩散系数;0为气体A在B熔体中的初始扩散系数;为活化能;为普适气体常数;为粉末装载量;为孔隙曲折因子。催化脱脂过程中,粘结剂的扩散距离最开始为粘结剂到坯块表面的距离,随着粘结剂脱除,孔隙不断生成并向坯块内部扩展,粘结剂到坯块表面的扩散距离逐渐增加,最后扩散距离转变为正在形成的相邻2个孔隙之间的距离。扩散距离与粉末粒径有关,4组试样粉末粒径相同,因此扩散的难易程度与扩散通量有直接联系,随粉末装载量增加,扩散通量降低,扩散难度增加。结合式(1)和(2)可知,粉末装载量对整个热脱脂的热力学过程起着重要的作用,粉末装载量越小,粘结剂在17-4PH熔体中扩散越容易,因而有更多的粘结剂被脱除,在试样内部留下更多的空位,经烧结后形成较多的孔隙。

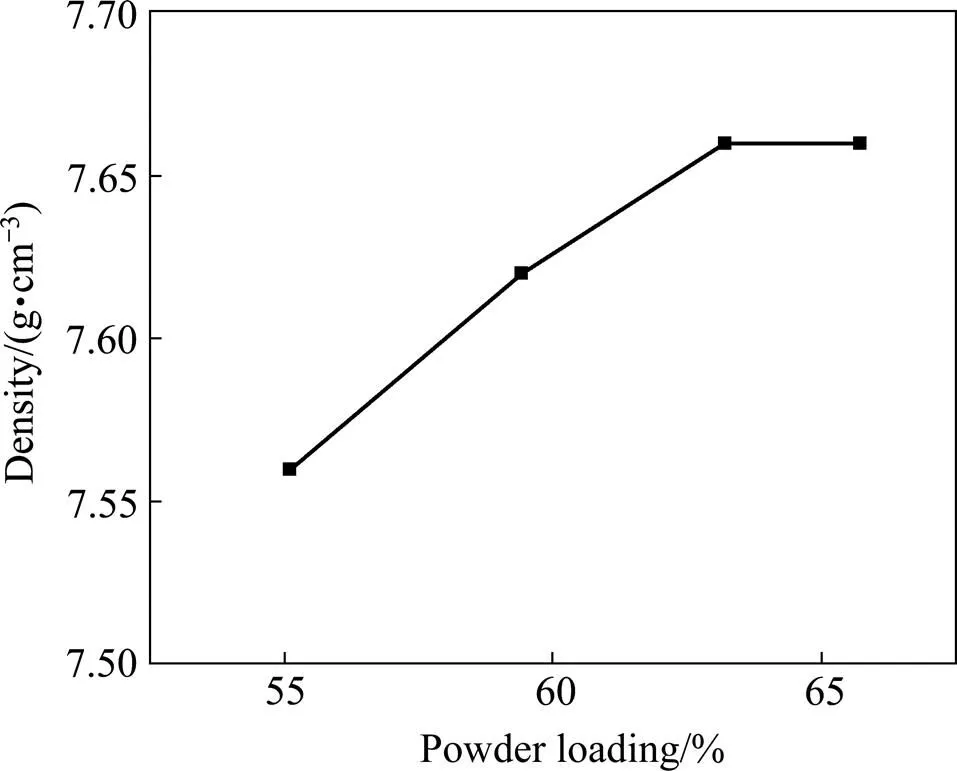

2.3 致密度

图5所示为在130 ℃下催化脱脂90 min后, 17-4PH烧结不锈钢密度随粉末装载量的变化。

图5 17-4PH的烧结密度随粉末装载量的变化

从图5看出,随粉末装载量从55.1%增加到63.2%,不锈钢的致密度从7.56 g/cm3增加到7.66 g/cm3,从图4看出,随粉末装载量增加,烧结不锈钢的孔隙数量减少,所以致密度较高。但当粉末装载量达到63.2%时,随粉末装载量进一步增大,烧结密度总体变化不大,从图4也看出,当粉末装载量达到一定比例时,进一步增加粉末装载量,烧结试样的孔隙率变化不大。

2.4 抗拉强度

图6所示为烧结17-4PH不锈钢的抗拉强度随粉末装载量的变化。MIM 17-4PH的显微组织是由马氏体、铁素体以及残留的奥氏体组成[9]。WU等[10]的研究表明,孔隙率增加导致MIM17-4PH不锈钢的抗拉强度降低。从图4看出,随粉末装载量从55.1%增加到59.4%,烧结密度增大,但密度仍然较低,表明孔隙率仍较大,所以材料的抗拉强度仍然较低,从1 076 MPa小幅提高至1 132 MPa。粉末装载量为63.2%和65.7%的试样,密度上升到7.66 g/cm3左右,抗拉强度分别提高到1 169和1 204 MPa。

图6 MIM 17-4PH不锈钢的抗拉强度随粉末装载量的变化

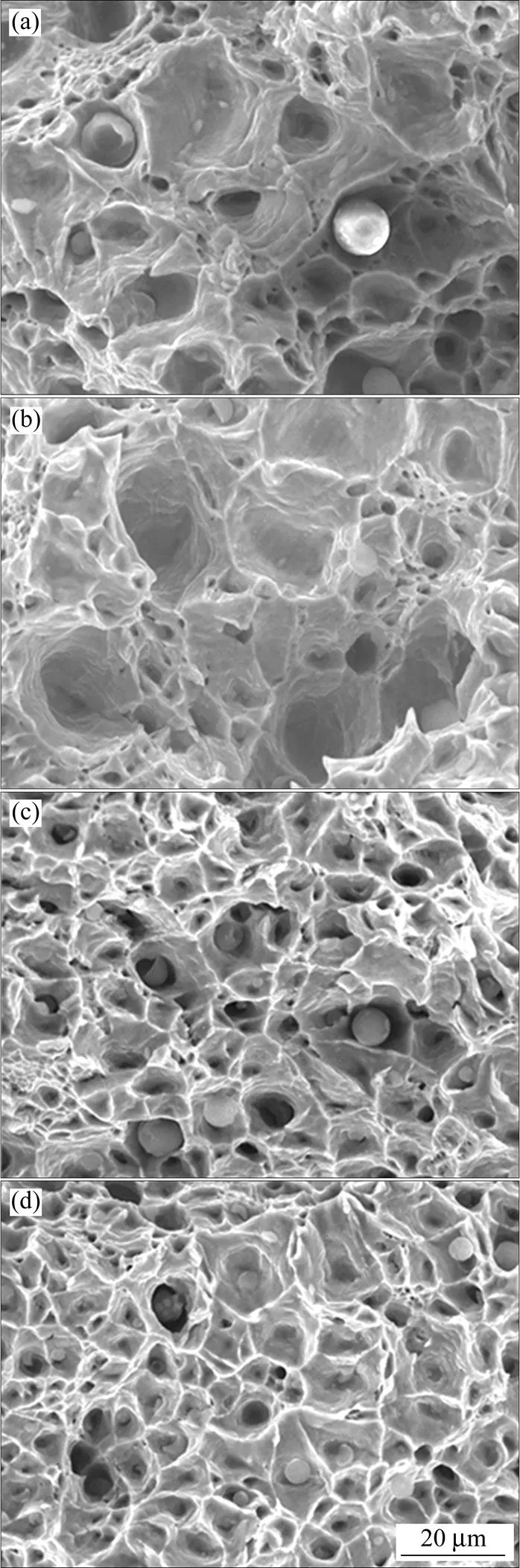

图7所示为 130 ℃下催化脱脂90 min,不同粉末装载量条件下制备的MIM 17-4PH烧结试样的拉伸断口形貌。由图可见,粉末装载量为55.1%和59.4%的试样,断口存在典型的韧窝,但数量少,韧窝深度较浅,表明材料的延性较差。这是由于注射成形坯体中含有大量的粘结剂,在粘结剂脱除之后,留下较多的孔隙,在烧结致密化过程中,孔隙连通,导致材料塑性较差。同时,粉末装载量较低时,烧结后铁素体含量较少,也使材料的延性降低。粉末装载量为63.2%和65.7%的试样,断口形貌基本呈韧窝状,韧窝较密集、较深(见图7(c),(d)),这说明材料的延性较好。从图7(a)和(b)看出,粉末装载量为55.1%和59.4%的2个试样的断口部位撕裂棱不明显,有些撕裂棱的长度较大,这都说明材料的强度较差。而在图7(c)和(d)清晰地看到撕裂棱沿晶界延伸,同时撕裂棱较短小,这表明粉末装载量提升有助于提高MIM 17-4PH的 强度。

图7 不同粉末装载量条件下MIM 17-4PH的拉伸断口形貌

(a) 55.1%; (b) 59.4%; (c) 63.2%; (d) 65.7%

3 结论

1) 采用金属注射成形法制备17-4PH不锈钢,采用催化脱脂和热脱脂两步法进行脱脂,随粉末装载量从55.1%增加到65.7%,催化脱脂率从7.8%降至5.2%,其中粉末装载量为55.1%的注射试样,催化脱脂率最高,达到87%;130 ℃下的最佳催化脱脂时间为90 min。

2) 在催化脱脂时间为30 min的条件下,随粉末装载量从55.1%增加到65.7%,17-4PH不锈钢孔隙率降低,密度从7.56 g/cm3增加到7.66 g/cm3,抗拉强度从1 076 MPa提高到1 204 MPa,其中粉末装载量为65.7%的烧结试样具有较良好的力学性能。

[1] 杨忠臣. 17-4PH不锈钢粉末注射成形工艺研究[D]. 长沙: 中南大学, 2013. YANG Zhongchen. Research on powder injection molding of 17-4PH stainless steel[D]. Changsha: Central South University, 2013.

[2] 李益民, KHALIL K A, 黄伯云. 金属注射成形17-4PH不锈钢脱脂保形性研究[J]. 稀有金属材料与工程, 2005, 34(1): 22−27. LI Yimin, KHALIL K A, HUANG Bayun. Compact shape retention for metal injection molding 17-4PH stainless steel[J]. Rare Metal Materials and Engineering, 2005, 34(1): 22−27.

[3] JUN Wang, LIN Yuanhua, ZENG Dezhi, et al. Effects of the process parameters on the microstructure and properties of Nitrided 17-4PH stainless steel[J]. Metallurgical and Materials Transactions B, 2013, 44(2): 414−422.

[4] 杜大明, 汪洋, 白小波. 热处理对17-4PH不锈钢组织和性能的影响[J]. 热处理技术与装备, 2012, 33(1): 30−32. DU Daming, WANG Yang, BAI Xiaobo. Effect of heat treatment on microstructure and property of 17-4PH stainless steel[J]. Heat Treatment Technology and Equipment, 2012, 33(1): 30−32.

[5] 邓德伟, 陈蕊, 田鑫, 等. 热处理对17-4PH马氏体不锈钢显微组织及性能的影响[J]. 金属热处理, 2013, 38(4): 32−36. DENG Dewei, CHEN Rui, TIAN Xin, et al. Influence of heat treatment on microstructure and properties of 17-4PH martensitic stainless steel[J]. Heat Treatment of Metals, 2013, 38(4): 32−36.

[6] LI Yimin, KHALIL K A, HUANG Boyun. Rheological, mechanical and corrosive properties of injection molded 17-4PH stainless steel[J]. Chinese Journal of Nonferrous Metals, 2004, 14(5): 934−939.

[7] BLEOMACHER M T P. BASF extends scope of its MIM process[J]. Metal Powder Report, 1994, 49(9): 20−21.

[8] BLOEMACHER M. Acetyl based feedstock for injection moulding and catalytic debinding[J]. Metal Powder Report, 1998, 53(1): 40.

[9] 张翔, 何浩, 李益民, 等. 碳含量对金属注射成形17-4PH不锈钢显微组织和力学性能的影响[J]. 中国有色金属学报, 2015(4): 945−951. ZHANG Xiang, HE Hao, LI Yimin, et al. Effect of carbon content on microstructure and mechanical properties of metal injection molded 17-4PH stainless steel[J]. The Chinese Journal of Nonferrous Metals, 2015(4): 945−951.

[10] WU Yunxin, GERMAN R M, BLAINE D, et al. Effects of residual carbon content on sintering shrinkage, microstructure and mechanical properties of injection molded 17-4 PH stainless steel[J]. Journal of Materials Science, 2002, 37(17): 3573−3583.

(编辑 汤金芝)

Effect of powder loading on mechanical properties of metal injection molding 17-4PH stainless steel

YU Jian1, 2, LI Yimin1, 2, LI Dongyang2, LI Xing2

(1. Hunan Injection High Technology Co., Ltd, Changsha 410083, China; 2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The binder composition POM (polyformaldehyde) in the injection molded 17-4PH stainless steel body was catalytically degreased under nitric acid atmosphere, and then thermal degreasing and sintering were carried out in a vacuum sintering furnace. The effects of powder loading and catalytic degreasing time on the catalytic degreasing rate were studied, and the effects of powder loading on the microstructure, density and tensile strength of sintered products were also studied. The results show that the microstructure of the sintered products is composed of austenite and a small amount of ferrite. With increasing the powder loading from 55.1% to 65.7%, the catalytic degreasing rate of the sintered sample decreases from 7.8% to 5.2%; the density increases from 7.56 g/cm3to 7.66 g/cm3, and the tensile strength increases from 1 076 MPa to 1 204 MPa. With increasing the thermal retention time from 30 min to 90 min at 130 ℃, the catalytic degreasing rate increases from 4.9% to 6.7%. When the thermal retention time in the range of 90−150 min, the catalytic degreasing rate stabilise at about 6.7%.With the powder loading of 65.7%, the POM in the binder can be completely removed by 90min catalytic degreasing. The degreasing rate reaches 87%, and the injection blank forms a complete communicating channel.

17-4PH stainless steel; powder loading; catalytic degreasing; tensile strength

TF125

A

1673-0224(2018)01-32-06

2017−03−17;

2017−07−11

李益民,教授,博士。电话:13908475507;E-mial: liyimin333@163.com