榆林南区集输管道硫化铁形成原因分析及防护对策

2013-09-05黄雪萍韩东兴何彦君

黄雪萍,高 亮,王 轩,王 霞,王 蕾,韩东兴,何彦君

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

近年来,随着我国对高含硫原油加工量的增加,硫对石油化工装置的腐蚀问题日益突出,国内外发生多起石化装置的火灾和爆炸事故。硫腐蚀产物的自燃氧化引起的石化装置火灾和爆炸事故多发生在检修期。

榆林天然气处理厂在检修除尘器以及气体过滤分离器时出现不明物质自燃现象。同时在作业区清管期间,清管产物也有黑色粉末自燃现象,并伴随有刺激性气味产生,初步判断为硫化铁自燃。

1 概况

1.1 榆林南区腐蚀介质情况

榆林气田1999年正式进入开发评价阶段,气井全部使用N80油管,套管一般分为二段或三段,分别采用J55/N80、AC80/N80/P110型。根据天然气井的气质检测结果,单采上古气井H2S含量大多在3~10 mg/m3,平均含量4.98 mg/m3,属于微含硫级别;上、下古合采气井29,单采下古气井,H2S含量大多为3~30 mg/m3,平均含量27.1 mg/m3,属于低含硫级别。全气田H2S平均含量 12.71 mg/m3,气田 CO2平均含量 2.02%(v/v),属于微含硫、中含CO2级别,气体品质优良。产水中Cl-平均含量40 655.54 mg/L,总矿化度平均19 244.87 mg/L。

1.2 集输管线运行情况

榆林南区低温集气站自2001年投入试验至2006年3月,集气站低温分离运行温度-18~-8℃,水露点-13~-8℃左右,外输气为拖烃、脱水后的干气。2004年9月,榆林气田南区完成了总体规划,明确总体规模为20×108m3/a。由于集气站数量增多,集气站直接面对下游用户,集气站外输气质量的不稳定性逐渐显现出来,在事故状态时不合格气就直接输往下游用户带来很多困难;而且随着气井压力的不断降低,部分集气站需要增加换热器或外加冷源获得低温,综合投资较高。经过综合论证,2005年,建设了处理能力20×108m3/a(基准为20℃,101.325 kPa)的榆林天然气处理厂,采用外加冷源(丙烷制冷)的方式获得低温,对天然气进行集中脱水脱烃处理。

自2006年3月之后榆林南区由原来的干气输送改为湿气输送,推广应用了强制旋流吸收吸附气液分离器和高效精细气液分离器,代替原低温分离单元卧式重力分离器、颇尔预过滤器和气液聚结器,分离出气体中的游离水和液态烃,尽量减少集气支、干线中的液体析出量,然后天然气处理厂集中脱烃、脱水。集气工艺变为:多井高压集气、集中注醇、加热节流、轮换计量、低温分离、集中处理。

表1 榆林南区干气、湿气运行工艺参数对比表

2 榆林南区硫化铁形成原因分析

2.1 直接原因

2.1.1 腐蚀产物 2005年-2009年在榆林南区选择榆A井等9口生产气井及探井榆B井开展挂片腐蚀试验,榆C井等9口井不压井腐蚀检测工作,通过检测得知:榆林气田主要为CO2腐蚀,腐蚀产物主要为FeCO3和氧化类型的铁。

当井筒内有溶解水存在时,发生电化学反应,生成FeS,并且会随着气流带出井筒。

H2S 在水中离解:H2S=H++HS-,HS-=H++S2-。

FeCO3在水中离解:FeCO3=Fe2++CO32-。

FeS 的形成:Fe2++S2-→FeS。

2.1.2 游离的铁离子 经过对气井水质进行化验分析得知,气井产出水在不同程度上含有Fe2+和Fe3+,其中以Fe2+居多(以榆D井水质分析为例,见表2)。当气井中含有H2S时会发生电化学反应生成硫化铁。

H2S 在水中离解:H2S=H++HS-,HS-=H++S2-。

Fe2++S2-→FeS;Fe3++S2-→Fe2S3。

表2 榆D井水质分析统计表

2.2 间接原因

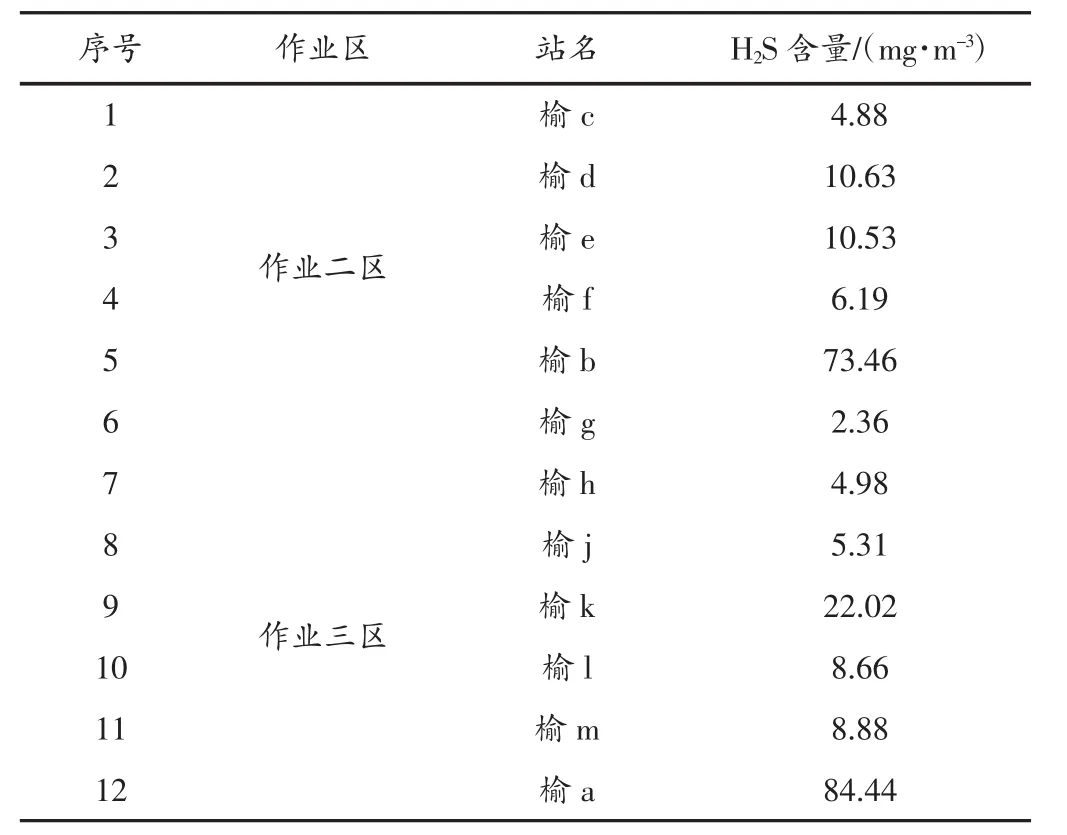

2.2.1 H2S含量 榆林气田南区属微含硫,中低含CO2级别,气井腐蚀属CO2腐蚀。H2S含量较高井集中在榆a(H2S平均含量为 84.44 mg/cm3)及榆b站(H2S平均含量为73.46 mg/cm3),作业区检修期间发现榆a支线与榆b支线分别出现不明黑色固体粉末自燃现象,经分析判断为硫化铁复合物自燃。

表3 榆林气田南区2009年各站气井H2S平均含量统计表

2.2.2 凝析液量 湿气输送运行后榆林气田南区一直运行良好,但榆b站外输温度一直偏高,加之榆b站有几口硫化氢含量较高气井,导致管线产生硫化铁固体颗粒。榆b站2009年外输温度远高于控制指标(见表4),H2S平均含量为73.46 mg/m3,远远高于榆林气田南区平均含量12.71 mg/m3。集气站外输温度普遍偏高,导致部分集输支线积液,输气效率降低,运行压力升高,危及安全平稳生产。

当集输支线积液后,天然气中的H2S和管线发生电化学反应。

H2S 在水中离解:H2S=H++HS-,HS-=H++S2-

阳极反应:Fe→Fe2++2e

阴极反应:3H++3e→3H吸附→H吸附+H2↑

FeS 的形成:Fe2++S2-→FeS。

表4 2009年榆b站外输温度统计表

3 防护对策研究

3.1 防止硫化铁生成

(1)对气井采用耐腐蚀油管,集输支干线采用耐腐蚀钢材。

(2)在易腐蚀设备内表面采用喷镀耐腐蚀金属或涂镀耐腐蚀材料等技术实现隔离防腐目的。

(3)对于长期停工的装置,应采用加盲板密闭,注入氮气置换空气等措施,防止大气腐蚀。

(4)确定榆林气田南区硫化氢含量较高气井合理的缓蚀剂加注周期及加注量。

(5)进行工艺改造,确保榆林气田南区外输温度控制在工艺指标内。

建议一:在集气站外输前加换热器,具体工艺流程(见图1)。

建议二:在集气站外输前加脱水撬,具体工艺流程(见图2)。

建议三:在集气站增加小型脱硫装置,具体工艺流程(见图3)。

3.2 防止硫化铁自燃

(1)增加过滤器的过滤能力,将硫化铁粉末除去,不带到集气站下游。

(2)设备吹扫清洗时,对于弯头、拐角等死区要特别处理,并注意低点排凝,确保吹扫质量,防止残油及剩余油气的存在,从而避免硫化亚铁自燃引发爆炸和火灾扩大。

(3)设备降至常温方可打开,进入前用清水冲洗,保证内部构件湿润,清除的硫化亚铁应装入袋中浇湿后运出设备外,并尽快采取深埋处理。

(4)停车前根据装置自身特点及以往的实践经验,做好硫化铁自燃预案,一旦发生自燃事故,立即采取措施,防止事故范围扩大,减小经济损失。

4 结论及建议

4.1 结论

(1)榆林气田南区硫化铁主要是通过H2S和腐蚀产物FeCO3、Fe2+、Fe3+在有介质水的情况下发生电化学反应生成的。

(2)榆a站和榆b站气井H2S平均含量偏高,榆b站外输温度偏高导致管线积液增加,都是导致硫化铁生成的重要原因。

(3)硫化铁自燃主要由内因和外因共同作用,并且受粒径、水分含量、暴露面积以及空气流速的影响。

4.2 建议

(1)加强腐蚀监测。利用挂片法进行质量损失检测,利用超声波法用于管线、有效点或低点检测管壁厚度,利用氢探针、电阻和极化探针等在线腐蚀监测仪动态检测管线腐蚀情况等。

(2)加注专属性缓蚀剂。对集气支干线进行缓蚀剂加注,刚开始加注的时候采取连续加注,后期可以改为间歇加注。

[1]刘洪金,等编著.铁氧化物硫化后的自燃性[J].辽宁石油化工大学学报,2009,29(1):1-3.

[2]赵雪娥,等编著.自燃环境中硫化铁的自燃机理及影响因素[J].燃烧科学与技术,2007,13(5):443-447.

[3]王金宏,等编组.浅析检修过程中硫化亚铁自燃事故及对策[J].石油化工安全技术,2004,20(6):15-17.

[4]王慧欣,等编著.FeS自燃特性的分析[J].大庆石油学院学报,2007,31(6):81-83.

[5]李萍,等编著.硫化亚铁自燃氧化倾向性的研究[J].燃烧科学与技术,2004,10(2):168-170.