提升汽油质量降低催化汽油烯烃

2013-09-05刘大宁李玉平杨社明

刘大宁,肖 岷,刘 伟,李玉平,杨社明

(中国石油宁夏石化公司,宁夏银川 750026)

根据《车用汽油国家标准》(GB17930-2011)的规定,为适应环保的需要,国IIIV汽油的组成做出了严格的限制,其中烯烃含量要求控制在30v%以内。催化裂化汽油是主要的汽油调合组分,而常规催化汽油的组成中烯烃含量较高,一般在45v%~50v%,个别装置甚至高达65v%以上。催化汽油烯烃含量过高已成为影响汽油生产的关键问题。宁夏石化公司260万吨/年催化裂化装置汽油烯烃含量偏高,催化汽油占成品汽油的69%左右,因此控制催化汽油中的烯烃含量就成了急需解决的问题。

1 装置简介

宁夏石化公司260万吨/年催化裂化装置,由中国石化建设公司设计,于2011年年底建成并投产。设计为加工长庆原油,全常压渣油,采用常规催化裂化工艺,再生部分采用重叠式两段再生工艺,反应部分采用短反应时间,提升管出口采用带预汽提的密闭式旋流式快速分离系统(VQS)。装置设计烯烃含量40%~45%。

2 降低催化汽油烯烃含量措施的选择

装置设计采用常规催化工艺技术,加工长庆原油烯烃含量在40%~45%,由于炼油厂汽油加氢装置还没有建设投产,对于汽油出厂调和质量造成较大压力,目前炼油装置要求催化装置必须将催化汽油烯烃控制在40%±1%,才能保证全厂汽油烯烃合格出厂。

2.1 选用降烯烃催化剂

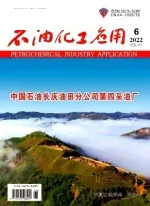

催化剂在催化裂化过程中起着举足轻重的作用。260万吨催化装置与中国石油化工科学研究院和齐鲁催化剂厂进行多次技术交流,根据装置各项经济技术指标的需要量体裁衣,调整催化剂配方。一般来说,随着分子筛含量增高,氢转移活性也相应增加,因此在催化剂增加具有选择性氢转移性能的分子筛催化剂,可降低烯烃含量,另外在催化剂的配方中加入择形分子筛,使汽油中的烯烃组分进一步裂化为液化气,降低汽油烯烃含量。从表面来看,催化剂的调整体现在活性的高低,对烯烃的影响较为明显。实验数据表明:在相同的反应条件下随着催化剂平衡活性的提高,汽油中烯烃含量逐渐下降,当平衡剂的微反活性从50提高到60.8时,汽油烯烃由67.46%下降至55.33%。目前使用的催化剂为MLC-500,操作上加大催化剂的置换率,催化剂单耗控制在1.0以上,提高再生催化剂的活性,效果(见图1)。

2.2 反应温度的调整

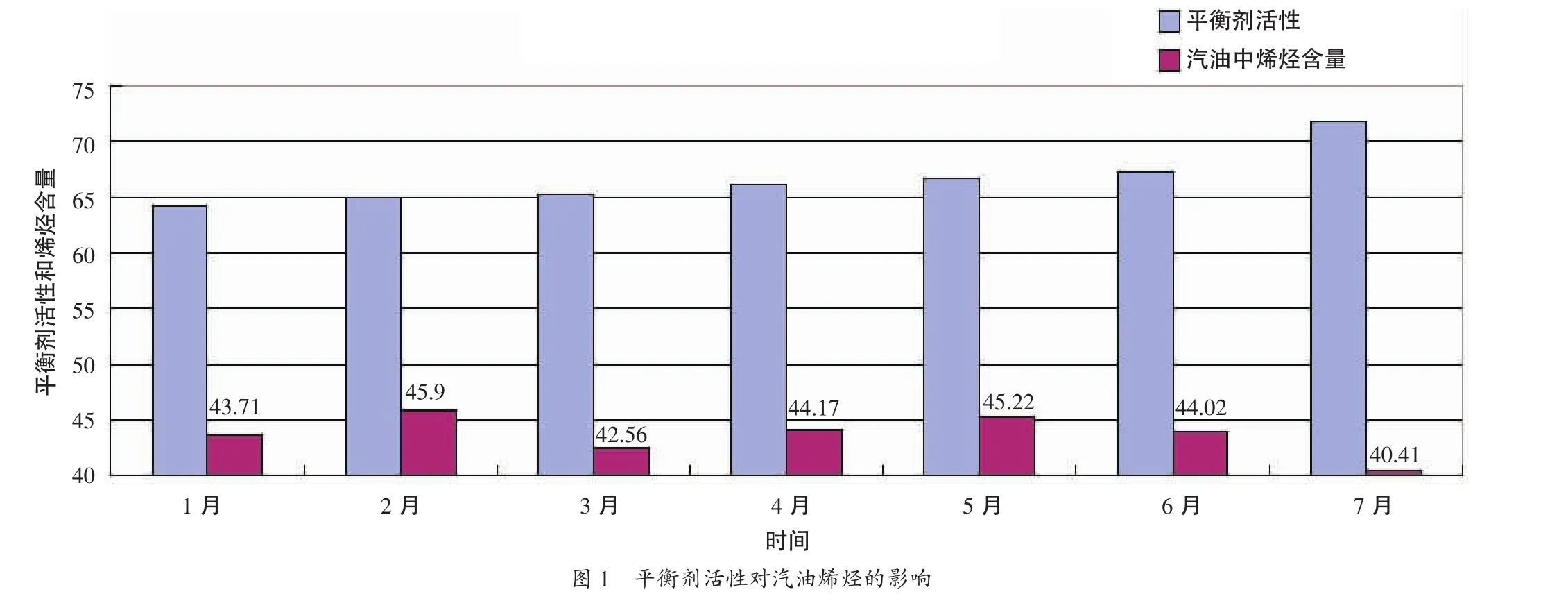

催化裂化过程中主要发生催化裂化和一定的热裂化反应,催化反应主要有一次裂化反应、二次氢转移、异构化、芳构化等反应,裂化和芳构化反应是吸热反应,裂化反应生成烯烃,芳构化反应消耗烯烃;氢转移和异构化反应是放热反应,消耗烯烃。降低反应温度,有利于氢转移和异构化反应,降低裂化和芳构化反应速度。此外,随反应温度的提高,热裂化反应速度大幅提高,不利于汽油烯烃含量的降低。通过催化装置操作对比:随着反应温度的降低,汽油烯烃含量降低,通过阶段性对比试验,在其他操作条件不变的工况下,反应温度每降低5~6℃,汽油烯烃降低1个单位。装置刚开工,根据设计将反应温度控制在500℃左右,汽油中烯烃含量最高达48v%。随后逐步降低反应温度,烯烃含量逐步降低(见图2),目前反应温度控制在490℃,烯烃含量降至40%左右,满足了生产需要(见表1)。

表1 反应温度对汽油烯烃含量的影响

2.3 调整剂油比

增大剂油比对催化裂化反应有好处:(1)为了保证反应温度,剂油比增加势必要降低催化剂温度,减少原料热裂化比例;(2)增加单位原料油接触的催化剂活性中心数,提高了反应速度,有利于裂化、异构化和氢转移等反应。通过催化装置操作对比:剂油比每提高1个单位,汽油烯烃降低1.5~3.0个单位。通过降低二再料位及温度,适当降低原料预热温度,提高剂油比至7 t/t以上。

2.4 选择适宜的回炼量

催化裂化汽油烯烃的来源是链烷烃裂化,原料油中链烷烃的含量及链烷烃的分子大小对汽油产品的烯烃含量有很大影响。表2是实验室小型固定流化床的结果,应用同一催化剂,在相同的操作条件下,烷烃含量高的大庆蜡油比中间基的管输蜡油汽油烯烃含量高,而大庆常压渣油要比蜡油的汽油烯烃含量高。据文献报道渣油掺炼比对汽油烯烃的影响,掺炼比越高,汽油的烯烃含量越高。由此可见原料中的烷烃含量及烷烃分子的大小影响着汽油的烯烃含量。所以降低回炼量会减少汽油中烯烃含量。目前通过不断摸索实验,确定回炼油量约为46吨/小时。油浆不进行回炼。

表2 原料的汽油组成的影响(固定流化床试验结果)

2.5 提高反应压力

提高反应压力可延长反应时间,有利于催化裂化中芳构化、异构化、氢转移等二次反应,降低汽油中烯烃含量。本装置通过逐步提高反应压力,结合主风机工况,最终确定反应压力控制在0.175~0.185 MPa比较合适。

2.6 终止剂的调整

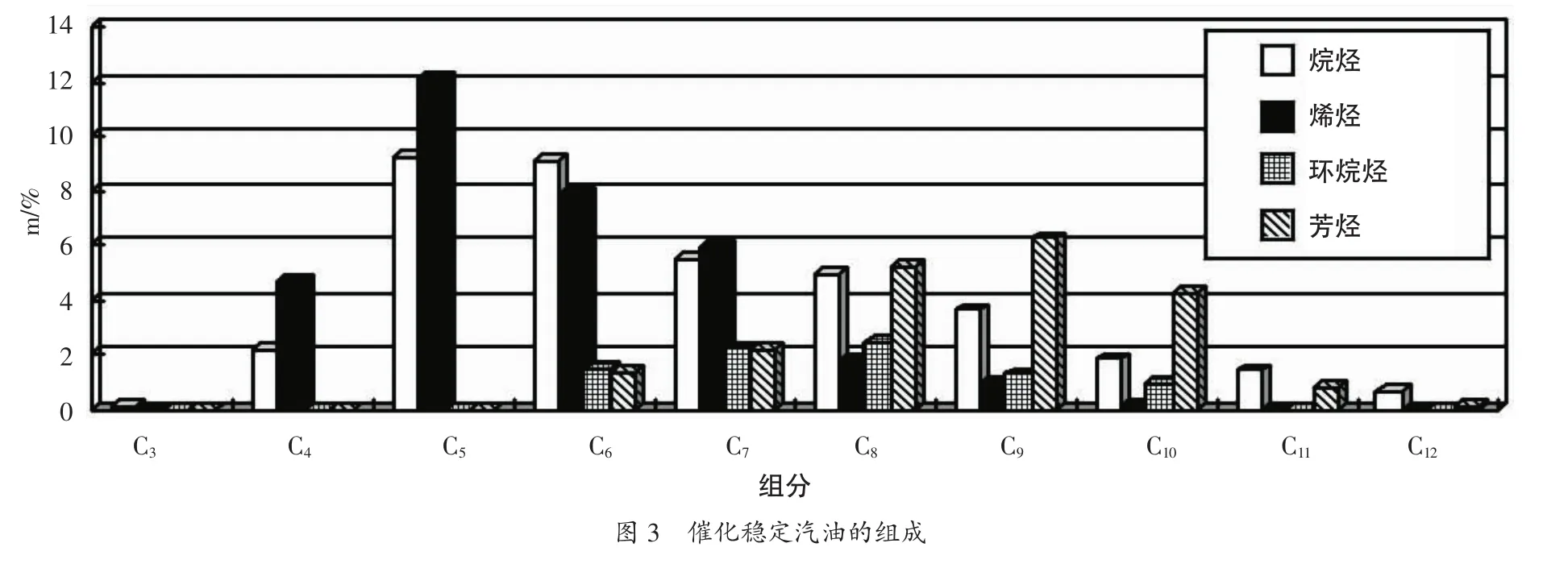

催化裂化汽油中的烯烃主要集中于前端低沸点部分,催化稳定汽油的组成(见图3),可以看出,烯烃主要集中于C7以下组分中,其中C5,C6烯烃占了绝大部分。以粗汽油做终止剂可在一定程度上影响汽油中的烯烃含量,主要是由于烯烃组分存在于汽油的轻组分中,通过回炼,较轻的富含烯烃的部分进一步分解成液化气、干气等组分,从而降低了汽油中的烯烃含量。装置从8吨终止剂量逐步增加,最终提高到25 t/h。

由于以前老装置以水作为终止剂,烯烃含量不高,所以也试用了水作为终止剂。通过1天的实验,终止剂由粗汽油改为酸性水,控制在8 t/h,观察烯烃无明显变化,三个班组所采汽油中烯烃分别为44.5%,43.6%、45.6%。证明水作为终止剂不能改善汽油中烯烃含量。

2.7 预提升蒸汽及雾化蒸汽

从双分子氢转移的机理出发,烃分压的降低将使双分子反应的几率降低,从而提高汽油中的烯烃含量。工业实验表明:增加油气分压,可以降低汽油中的烯烃含量。在正常生产的前提下,应尽量降低预提升蒸汽及雾化蒸汽。为了保证管线畅通预提升蒸汽控制在1.5~1.7 t/h最小量,主要以干气作为汽提动力。本次新装置采用了高效雾化喷嘴,雾化蒸汽可以控制在原料的3.5%~5%就可以达到较好的雾化效果。

2.8 再生催化剂的定碳含量

降低再生、待生催化剂碳含量可以有效提高催化剂的有效活性中心,保证了催化剂的活性。根据生产实际再生催化剂碳含量尽量控制在0.05%以下。

2.9 操作参数综合调整过程

通过对以上工艺参数的定量分析,针对催化汽油烯烃含量高,车间每周召开一次降烯烃的专题会议,确定装置在各种负荷生产情况下的降烯烃方案。随时掌握生产操作的变化情况,巩固摸索成果。在方案中主要对反应岗位的关键操作参数做了调整,具体如下:

(1)对一、二再藏量的定量控制,对二再密相温度的定量控制,对再阀推动力的定量监控,对再阀开度的定量要求,确保了剂油比保持在7.5 t/t以上;(2)在保证剂油比的前提下,控制反应温度:488~492℃;(3)内外操配合保证新鲜剂加入量正常,提高系统催化剂活性,确保催化剂消耗保证在1.0 kg/t以上。若小型加料线无法保证加剂,则当班启用大型加料线加剂;(4)提高终止剂量,由原来的10 t/h提高到25 t/h;(5)定量控制反应压力,以确保反应时间达到3 s以上。

2.10 更换小型加料器

由于催化剂罐D-101装置施工安装的小型自动加料系统故障率高无法使用,开车后运行半个月后就停用,催化剂加剂全靠人工冲压加剂,加剂量无法保证,同时造成反再系统操作波动,对催化装置平稳操作影响较大,所有车间申请给D-102加装了一套新的小型自动加料系统。

2012年8月开始进行催化剂自动加料器安装施工与相关仪表施工,9月底施工完毕并对岗位员工进行了培训,小型加料器自投用至今,运行良好,达到了预期的目的。

表3 工艺参数调整及汽油中烯烃含量与辛烷值汇总

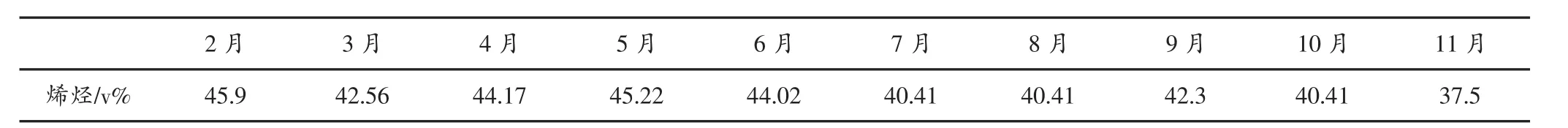

表4 2012年2月-11月催化汽油烯烃值

3 结论

从催化装置半年来降烯烃调整过程看,催化剂的性质、反应温度、剂油比是控制汽油烯烃的最主要因素。从单一参数的调整可实现降烯烃,但装置生产要兼顾综合效益、产品质量等各种因素,260万吨催化装置通过半年多的生产探索、总结,通过一系列工艺条件的综合调整(见表3),在催化装置低至高负荷条件下,保持正常产品分布,汽油辛烷值保持在90左右,各项产品质量合格。各项技术指标正常的工况下,汽油烯烃含量降低至40%以下,超出设计指标,满足了目前生产需要。

[1]何声强.降低催化汽油烯烃的措施.2011年10月.http://www.doc88.com/p-78747459127.html.

[2]蔡目荣,丁福臣,李术元.生产低烯烃汽油的技术对策[J].石油与天然气化工,2001,41(5):246-250.

[3]孙苏帆.降低催化裂化汽油烯烃含量的技术分析[J].江西化工,2009,(1):24-25.

[4]戈军.降低催化汽油烯烃含量的催化裂化工艺分析[J].石油化工设计,2004,21(2):1-5.