精细化作业管理在腰英台油田采油工程中的运用

2013-09-05刘俊

刘 俊

(中国石化江汉油田分公司江汉采油厂,湖北 潜江433123)

0 引言

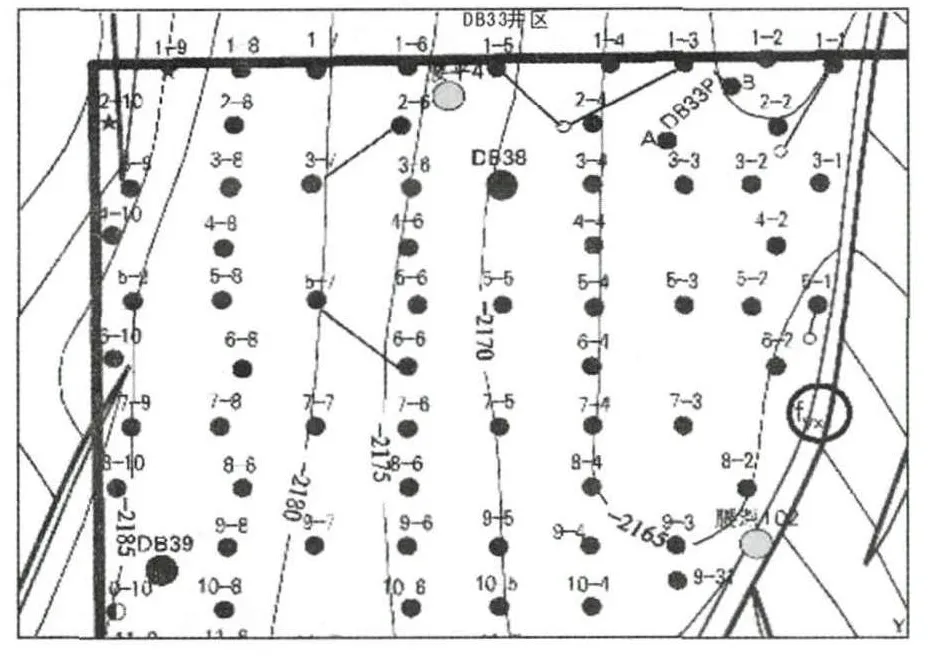

腰英台油田隶属于东北石油分公司长岭采油厂管辖、江汉采油厂东北油气分公司承包管理的油田。位于吉林长春西北170 k m的前郭县查干花乡腰英台村,北连乾安、大情字油田,东接大老爷府油田;区域构造处于松辽盆地中央坳陷区南部长岭凹陷(见图1)。

图1 腰英台油田平面构造图

腰英台油田属于低孔隙、特低渗透油藏,孔喉半径普遍为0.4 um~5 um,其主要采油方式是有杆泵采油。目前,抽油机生产时普遍存在如下问题:

1)因地层供液能力不足、活塞液击等现象,而造成抽油杆底部弯曲变形加剧。

2)井眼轨迹不规则,偏磨比较明显。

3)由于油井含水的上升,管、杆、泵的腐蚀、结垢也较为严重。

因此,随着偏磨、腐蚀、结垢、结蜡和出砂等问题造成的油井作业井数的逐年增加,精细化作业管理成为了当前采油厂提高采油工程水平的首要任务之一。

1 精细化作业管理

1.1 精细化作业管理思路

1)建立作业三级监督管理体系(班组监督员监督、采油队技术员监督、厂监督组监督),定期召开作业质量分析会、作业监督例会、班组躺井率和检泵周期评比会,严格把控作业的各个环节。

2)实行标准化作业管理,加强油水井的日常管理,不断探索适合腰英台油田的配套措施工艺,采取新工艺、新技术降低作业井次,延长油井免修期和检泵周期,增加原油产量。

1.2 精细化作业内容及实施后的管理

1.2.1 作业内容

1)精细化防偏磨作业。根据腰英台油田油井偏磨严重的特殊井况,对注塑杆、内衬油管、接箍扶正器、尼龙扶正器、防偏磨接箍等技术进行精细优化配套,以缩减因偏磨造成的管杆失效井次。

2)精细化防腐防垢作业。对油管阴极保护器、防腐杆、固体防腐器、内涂层防腐油管和陶瓷泵等新工艺技术进行精细优化配套,对井口加缓释阻垢剂的浓度、周期、加药方式进行优化,进一步提高井下管柱的防腐防垢能力,延长油井免修期。

3)精细化防气作业。针对气体影响较大的油井,对防气泵、泵下接螺旋导流式筛管、尾管深度、防冲距、套管气控制等防气技术进行优化配套,降低气体对抽油泵泵效的影响程度。

4)精细化防砂作业。针对地层出砂较严重的油井,对长柱塞防砂泵、防砂筛管、防冲距优化、套管气控制等防砂技术进行优化配套,降低地层出砂对抽油泵泵效的影响程度。

5)精细化防蜡作业。针对结蜡较严重的油井,对油井热洗周期、清蜡方式、清蜡药剂等技术进行优化配套,降低油井结蜡速度,确保油井正常生产。

1.2.2 作业实施后的管理

1)确保资料完整。即落实资料录取和检查制度,确保每月油井2个示功图、动液面资料的录取,定期检查电流、回压、量油等资料的录取。

2)通过“五小措施”来达到日常维护油井正常生产的目的。即:“热洗、焖井、加药、调参、扫线”五种小措施。①热洗。目前采用原井液循环热洗、膜处理水热洗等清蜡方式,对洗井的排量、温度进行严格控制,做到既能达到清蜡效果又不能影响产量。②焖井。对液量较高的油井采用锅炉车蒸汽焖井进行清蜡。③加药。根据油井的产液量、含水和作业发现的杆管腐蚀情况,调整加药方式和加药量,降低腐蚀速率,目前分为液体加药和固体加药两种方式。④调参。根据油井的生产变化动态调整生产参数,保持合理压差,减少杆管偏磨。⑤扫线。对地面回压升高的油井,及时安排热洗车扫线降低井口压力,从而降低井下杆柱载荷。

3)严格“三定一落实”制度,确保措施执行到位。“三定一落实”即:“定井、定人、定管理,落实管理措施”。严格执行制度,同时坚持每天关注天气情况,确保天气变化前,对需要维护的油井,做到及时高效地完成维护工作,以保证油井的正常生产。

4)制定油井“一井一策”。为每一口油井建立档案,包括基本数据,历次作业情况、杆柱结构、“五小措施”执行情况、功图液面资料等等。做到每旬一分析,每日一查阅,并制定相应的管理对策,真正做到量体裁衣,有的放矢。

2 应用效果

2.1 精细化防偏磨配套工艺技术的应用

根据腰英台油田油井偏磨严重的特殊井况,2012年对注塑杆、内衬油管、接箍扶正器、尼龙扶正器、防偏磨接箍等技术进行了精细优化配套,取得了较好的效果,与2011年对比因偏磨造成的管杆失效减少85井次。

1)针对井斜小、供液不足的直井,使用加重杆。为了减轻下部抽油杆柱因受压应力作用而发生弯曲变形,提高下部抽油杆柱的稳定性,从而减轻偏磨,改善抽油杆柱的工作状况,底部采用Φ38 mm加重杆。DB25-8-4井在2012年4月份作业发现下部抽油杆偏磨严重,调整杆柱结构采用底部加175 mФ38 mm加重杆后,到目前为止生产正常,检泵周期上升246天。

2)上提油井泵挂避开偏磨井段。针对部分沉没度较高且在泵挂附近井段井斜较大的油井,采取合理上提泵挂,以避开偏磨井段的方式来延长油井检泵周期。Y301-6-6井2012年1月作业前泵挂1 948.1 m,该井最大井斜在1 950 m处为17.9°。1月份作业原因是在距泵上面30 m处抽油杆偏磨断,由于该井供液能力强,为避开偏磨断,将泵挂上提100 m到1 846.3 m。

3)针对井眼全角变化率大,改变油管组合。应用3吋油管,增大管、杆环形空间,减少两者接触磨损的机率延长油井检泵周期。如DB26井:陀螺测斜显示该井在0~200 m、1 370 m~1 600 m井段全角变化率大。泵上改用3吋油管,配套应用Ф72 mm的固扶杆,0~200 m井段下带有2个扶正器的1吋抽油杆,1 350 m~1 600 m井段下带有3个扶正器的6分抽油杆。平均检泵周期为125天,2012年5月26日完井生产至今已达219天,检泵周期延长94天。DB34-14-4:该井平均175天作业一次,2012年4月采用3寸管配套Ф72 mm扶正器杆组合生产。通过增大管、杆环形空间,减少两者接触磨损的机率。目前该井的检泵周期为276天,较平均检泵周期延长101天。

4)针对井斜较大,且偏磨井段较长的油井使用内衬油管。根据井眼轨迹和现场起出管杆偏磨情况,确定偏磨井段,优化调整内衬油管、防偏磨接箍、抽油杆扶正器使用的位置。例如:Y 301-18-4井。根据该井作业起出情况以及经验轨迹数,发现该井在1 308.07 m~1 765.67 m之间井斜较大,所以本次作业使用500 m内衬油管。通过合理调整管杆组合,应用内衬油管结合防偏磨接箍和抽油杆浇铸扶正器,该井的检泵周期由198天延长至352天。

2.2 精细化防腐防垢配套工艺技术的应用

对油管阴极保护器、防腐杆、固体防腐器和陶瓷泵等新工艺进行了精细优化配套,对井口加缓释阻垢剂的浓度、周期、加药方式进行了优化,提高了井下管柱的防腐防垢能力,延长了油井的检泵周期。DB33-6-10井通过加药量的优化延长检泵周期69天(见表1)。

经过研究,针对腐蚀特别严重的油井在精细化加药措施的同时也进行了新型防腐工艺措施的精细化配套应用。对腐蚀严重井采用涂料防腐油管+腐蚀段使用防腐杆;对腐蚀一般的井采用加厚油管+平式油管+油管阴极保护器,腐蚀段每隔300 m安装1个油管阴极保护器,抽油杆接箍更换为防腐接箍。2012年因腐蚀导致作业的井次明显减少,同比2011年下降48井次,有腐蚀伴生的井次也下降了70井次,下步将继续针对防腐进行开展工作,使效果更加明显。

表1 DB33-6-10井作业调整前后检泵周期表

2.3 精细化防气配套工艺技术的应用

2011年在腰英台油田开展二氧化碳驱实验后,部分油井受气体影响严重,严重影响抽油泵效。针对气体影响较大的油井,对防气泵、泵下接螺旋导流式筛管、尾管深度、防冲距、套管气控制等防气技术进行了优化配套,降低了气体对抽油泵泵效的影响程度。2012年针对气窜井,进行6井次防气措施,日均増油7.08 t,6口井累计增油505.8 t。

2.3.1 采用防气泵+螺旋式导流筛管进行防气

DB33-1-4:泵效由32.1% 上升到39.1%,提高了7%。CO2在套管气的含量由作业前17.27% 变为31.14%。日产液由作业前的13.22 t上升到16.09 t,日产油由3.65 t上升到6.00 t,日增油2.35 t,功图显示泵受气体影响减弱(见图2)。

图2 DB33-1-4井作业前后对比示功图

DB33-1-5:本次作业时下防气泵并在泵下安装了螺旋导流筛管,为了防止油管腐蚀,在1 300 m和1 600 m处分别安装了一个油管阴极保护器。作业后日产油1.46 t上升到2.48 t,日增油1.02 t。

2.3.2 长尾管设计防气

2012年8月在DB33-5-3井采取了长尾管设计,泵深由1 702 m加深到1 806 m,筛管由1 734 m加深到2 337 m。泵下尾管增加到540 m,流体进口筛管在油层下界5 m。完井后日产液由原来的19.34 t上升到21.62 t,日产油由1.31 t上升到目前的1.62 t,日增油0.31 t,套管气中CO2浓度由37.98% 下降到目前的7.85%,与作业前相比,完井后功图显示抽油泵受气体影响减少。

2.4 精细化防砂配套工艺技术的应用

针对地层出砂较严重的油井,对长柱塞防砂泵、防砂筛管、防冲距优化、套管气控制等防砂技术进行优化配套,降低地层出砂对抽油泵泵效的影响程度。2012年针对地层出砂严重的油井进行了3井次防砂措施,Y402P1井应用长柱塞防砂泵后,载荷和电流明显的下降(见图3)。

图3 Y402P1井作业前后对比示功图

2.5 精细化防蜡配套工艺技术的应用

针对结蜡较严重的油井,对油井热洗周期、清蜡方式、清蜡药剂等技术进行优化配套,降低油井结蜡速度,确保油井正常生产。全年无一口油井因结蜡导致作业。2012年例行热洗清蜡共349井次,对比洗井前后的电流,发现洗井后电流均有不同程度下降,大部分油量、液量上升,洗井效果较好。

3 结论及认识

1)油井“五小措施”的制定和落实是降低油井躺井率的重要保障。

2)抗磨接箍和内衬管防偏磨应用效果明显,建议继续推广应用,延长油井检泵周期。

3)抽油杆底部加重技术和抗磨接箍对管杆防偏磨有一定的作用。

4)针对偏磨一般,可采用固扶杆+底部加重技术;针对较严重的偏磨,可采用抗磨节箍+固扶杆+加重杆组合,油管外磨或井深可加油管锚或油管扶正器。

5)对管杆磨损严重的井,可在偏磨井段连续下入内衬油管,并在偏磨井段配套使用抽油杆喷焊接箍及油管接箍。

6)针对腐蚀较严重的油井,可采用内涂层油管+防腐抽油杆的组合,以延缓腐蚀速度,降低作业频次。

7)精细化油井防腐、防砂、防蜡、防偏磨、防气的配套工艺技术应用,效果较好,可进行推广应用。

[1]郑志平.调剖技术在腰英台油田的试验与效果分析[J].内蒙古石油化工,2012(20):49-51.

[2]高慧梅,何应付,周锡生.注二氧化碳提高原油采收率技术研究进展[J].特种油气藏,2009,16(1):6-14.