西门子840D系统在机床滑枕补偿中的应用

2013-09-04侯明华

朱 田,侯明华,赵 芸

(重庆齿轮箱有限责任公司,重庆 402263)

0 引言

对数控镗床而言,当滑枕或镗杆前后移动时,由于机械结构的原因,支撑座体的重心位置会前后移动,导致滑枕和镗杆发生倾斜,以及弹性变形、配合间隙使滑枕和镗杆的前端位置下沉形成低头现象,进而产生与机床坐标系的偏差。如果滑枕或镗杆与立柱不垂直,随着滑枕或镗杆的向外移动,主轴前端刀具中心点与理想轨迹偏差会发生相应的变化。为校正这些误差,除加大滑枕和镗杆本身的刚度外,必须通过机械和电气等手段进行补偿,以提高加工工件的表面结合度和孔直线度等方面的精度。西门子数控840D系统具有强大的挠度补偿功能,同时其PLC和HMI也有更大的柔性空间,使各种功能的实现更加完善。在滑枕补偿方面,使用840D系统可以系统地、灵活地实现补偿目的,达到理想的效果。

1 对镗床滑枕的补偿方法

数控镗床主要以机械和电气相结合的方式来实现滑枕补偿,但在镗床上应具备相关的执行机构(滑枕补偿装置):①通过机械和液压部件调整滑枕补偿值;②通过吊链或拉链重锤等机械部件调整滑枕补偿值。在进行滑枕补偿时要分两步:其一,应力补偿,即先解决工件的加工表面接合度不好的问题;其二,各轴交叉补偿(挠度补偿),解决镗孔加工时的垂直度问题。

2 通过PLC实现镗床滑枕的应力补偿

2.1 测量应力补偿对应的数据值

为正确有效地实现滑枕补偿,必须要测量相关数据。首先利用相关工具测量滑枕移动时主轴端面与理论坐标平面的偏差。

数控镗床中,一般情况下设定滑枕移动为W 轴,镗杆移动为Z轴,立柱上下移动为Y轴、立柱左右移动为X轴。通过S7-300PLC对补偿装置进行控制,逐步调整主轴端面与XZ平面的垂直度,当达到误差允许值时,S7-300PLC数据块中的数值就是滑枕补偿值。值得注意的是,在对有机械附件的镗床作补偿时,应分别就不同附件测量相应数据。

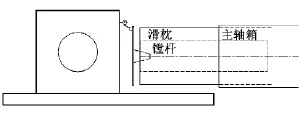

(1)在无附件时,镗杆与滑枕同步的条件下,测量主轴旋转面与XZ平面的垂直度,如图1所示。

图1 无附件时主轴旋转面与XZ平面的垂直度测量

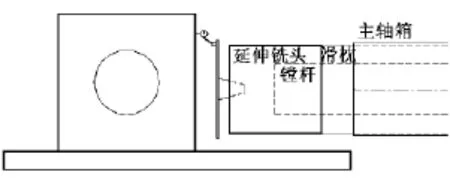

(2)在平旋盘、延伸铣头、反刮铣头等附件头安装后,测量主轴旋转面与XZ平面的垂直度,如图2所示。

图2 安装平旋盘、延伸铣头、反刮铣头等附件头后主轴旋转面与XZ平面的垂直度测量

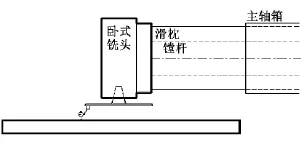

(3)万向铣头、卧式铣头、5轴铣头(主轴锥孔向下)等附件头安装后,测量主轴旋转面与XZ平面的垂直度,如图3所示。

图3 安装万向铣头、立卧铣头、5轴铣头附件头后主轴旋转面与XZ平面的垂直度测量

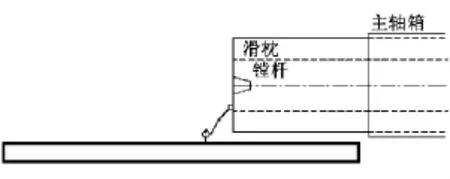

(4)安装防护板(只有镗杆移动)等附件头后,测量主轴旋转面与XZ平面的垂直度,如图4所示。

图4 安装防护板等附件头后主轴旋转面与XZ平面的垂直度测量

(5)在进行完各工况下的垂直度测量后,测量滑枕及其安装各种附件头时的挠度值,如图5所示。

图5 滑枕及其安装各种附件头时的挠度值测量

(6)在进行完各工况下的垂直度测量后,测量镗杆以及安装护板时的挠度值,如图6所示。

滑枕和镗杆移动,伸出长度(行程)不同,滑枕和镗杆的轴向与理论坐标轴向也不尽相同。称垂直方向的偏差为误差值,即误差值与滑枕和镗杆的行程相关;而通过补偿装置弥补不同行程的误差值,采用的调整数值称为补偿值,亦与滑枕和镗杆的行程相关。可以将补偿值与行程以曲线(或线段)建立补偿数据曲线图表,一般以滑枕(镗杆)伸出最小位置为曲线原点,以其伸出最远端和原点之间建立补偿行程。

图6 测量镗杆及其安装护板时的挠度值

2.2 自动实现应力补偿

在核对补偿装置(比例阀或牵引机构等装置)对于有效行程的调整数值后,可编制西门子PLC的S7-300程序对全行程进行自动补偿。程序主要内容有:①根据实际需要设定滑枕和镗杆的行程步距STEP;

如果由于机械等原因导致滑枕向前和向后移动到同一测量点时,补偿装置对应的补偿数据不同,则应使用双向线性补偿方式,建立两套数据块。

3 通过NC实现镗床的交叉补偿

3.1 使用Sag compensation挠度补偿功能的步骤

要实现挠度补偿,则须通过西门子NC系统实现,即进行各轴之间的交叉补偿。下面以西门子840D NC代码为例简述其具体步骤:

(1)确定需要补偿的具体点数、行程、方向等相关信息。

(2)结合以上信息,设定相关参数。MD18342设定内容为:(补偿终点-补偿起点)/(步距+1)。确认MD18342参数后,以先备份再回装方式重启系统,生成补偿初始化文件。

(3)在初始化文件中,先设定以下变量:

$AN_CEC_INPUT_AXIS[0]设定为:跟踪轴的机床轴名称;

$AN_CEC_OUTPUT_AXIS[0]设定为:补偿轴的机床轴名称,即交叉补偿;

$AN_CEC_STEP[0]设定为:步距;

$AN_CEC_MIN[0]设定为:补偿行程的最小值;

$AN_CEC_MAX[0]设定为:补偿行程的最大值;

$AN_CEC_DIRECTION[0]设定为:1或-1,其中,1代表从最小走到最大的方向,为正方向;-1代表从最大走到最小的方向,为负方向;

$AN_CEC_IS_MODULO[0]设定为:针对旋转轴为1。

再根据测量的实际结果,添加各位置点的补偿值(绝对补偿):

$AN_CEC[0,0]设定为:最小位置的补偿值,起点可设定为0;

$AN_CEC[0,1]设定为:第二点(相对最小位置)的补偿值;

$AN_CEC[0,2]设定为:第三点的补偿值;

$AN_CEC[0,3]设定为:第四点的补偿值;

……

以上过程可以在服务界面直接修改复制后的INI文件或以工件程序的形式进行。

(4)设定相关参数。MD32710设定为1;MD41300[]设定为1。

(5)执行NCK RESET。

(6)执行回零过程(绝对值系统直接生效)。

(7)在诊断界面可观察SAG+Temperature Compensation Value垂度+温度补偿实际值这一栏,通过正反运动,其数值应依据补偿表作相应的线性变化。

3.2 对无附件安装的补偿数据

对无附件安装的镗床而言,通过以上7个步骤之后,在初始化文件中存储一套补偿数据即可。

3.3 对安装有不同附件的补偿数据

如有不同附件安装到滑枕上,会产生不同的挠度变化,这就要求各附件必须有各自对应的补偿数据。同样,通过以上7个步骤之后,应用PLC和NC程序接合可以实现附件头更换后系统自动更新相应的滑枕补偿数据。

本文以安装5号反刮铣头为例,介绍相关NC程序结构。在此附件自动安装后,PLC程序会判断其是否为5号附件,如果是,则会自动执行子程序SPF995(5号附件补偿数据生效程序)。

(1)附件识别程序为:

;略去相关判定内容

MSG("5号反刮铣头已安装,等待退出")

GOTOF_CONT

ELSE

_ERR1:

MSG("系统检测安装的附件头不是5号反刮铣头")

M0

IF($A_IN[20]==1)GOTOF_CONT

ELSE

GOTOF_END

ENDIF

ENDIF

_CONT:

;各轴定位过程略去

SPF995;在此调用5号附件挠度补偿程序

…

M17;子程序结束

(2)5号附件补偿数据生效程序SPF995为:

;关闭所有系统补偿表 相关程序代码略去

N10$AN_CEC[10,0]=-0.05

N20$AN_CEC[10,1]=-0.05;向系统输入补偿数据

;其它补偿数据省略

;负向补偿的INI文件内容:(对应18342[10]的数量)

N820$AN_CEC_INPUT_AXIS[10]=(AX4)

N830$AN_CEC_OUTPUT_AXIS[10]=(AX2)

N840$AN_CEC_STEP[10]=20

N850$AN_CEC_MIN[10]=0

N860$AN_CEC_MAX[10]=1600

N870$AN_CEC_DIRECTION[10]=-1

N880$AN_CEC_MULT_BY_TABLE[10]=0

N890$AN_CEC_IS_MODULO[10]=0

;正向补偿的INI文件内容:(对应18342[11]的数量)

N940$AN_CEC[11,0]=-0.05

N950$AN_CEC[11,0]=-0.045

;其它补偿数据省略

N1710$AN_CEC_INPUT_AXIS[11]=(AX4)

N1720$AN_CEC_OUTPUT_AXIS[11]=(AX2)

N1730$AN_CEC_STEP[11]=20

N1740$AN_CEC_MIN[11]=0

N1750$AN_CEC_MAX[11]=1600

N1760$AN_CEC_DIRECTION[11]=1

;后置处理程序

$SN_CEC_TABLE_ENABLE[10]= TURE;在此将补偿数据激活

$SN_CEC_TABLE_ENABLE[11]= TURE

$MA_CEC_ENABLE[Y1]=1

$MA_CEC_ENABLE[W1]=1

…

M17

同理,可编制对于镗杆和其他附件的NC补偿程序,这样才能解决对多种附件应用时的滑枕补偿问题。

4 通过HMI界面进一步完善滑枕补偿控制

为了维修和操作方便,在西门子数控系统PCU50上须编制HMI OEM界面。OEM界面中提示信息包括补偿对象、补偿数值(分滑枕、镗杆、各种附件头)、滑枕和镗杆位置、滑枕补偿反馈装置状态信息(如拉力测量值)、滑枕补偿装置状态(是否超限位,电机负载等)、补偿是否生效等信息。OEM界面中提供的可操作内容包括自动补偿功能启动/停止、手动测量功能启动/停止、补偿装置手动功能启动/停止等。

5 结束语

通过对镗床滑枕挠度变化的补偿实际测量和对西门子840D进行挠度的补偿、S7-300PLC全行程自动补偿、HMI画面等手段,使机械、电气相结合的补偿方式得到有效应用,可以解决使用镗床滑枕加工时的精度问题,很好地抑制挠度变化,从而提高镗孔加工精度和工件表面接合度。

[1] 王建中,黄成军.大型落地铣镗床方滑枕精度变形补偿措施[J].制造技术与机床,2006(7):1-2.

[2] 吴凤和,王少伟,杨育林,等.超重型数控落地铣镗床滑枕挠曲变形补偿研究[J].中国机械工程,2010,21(20):2416-2419.

[3] 杨桂华,曹济国.16045数控镗铣床滑枕补偿系统的分析[J].兵工自动化,1999(1):41-47.