卫生陶瓷釉面针孔与气泡产生的原因及解决方法*

2013-09-04范金岭李新伍

范金岭 李新伍

(1唐山中陶实业有限公司 河北 唐山 063021)(2咸阳陶瓷研究设计院 陕西 咸阳 712000)

前言

随着人们生活水平的提高,卫生陶瓷产品应用范围越来越广,人们对卫生陶瓷产品的外观质量要求也越来越高。目前我国卫生陶瓷产量已跃居世界首位,但产品质量大部分仍处于中低档水平,与国外优质产品相比存在较大差距。目前用户反映最为强烈的问题是产品的釉面针孔和气泡,它严重影响了产品的装饰效果和产品的外观质量。因釉面针孔和气泡的存在,降低了制品的透明度和釉面光泽度,从而影响了产品的表面质量,影响了企业的信誉和效益。釉面针孔和气泡产生的原因涉及的因素较多,所以如何减少釉面针孔和气泡缺陷,提高产品质量,降低生产成本,也是一直困扰着各陶瓷生产企业的难题。

釉面针孔和气泡是陶瓷釉面最常见的缺陷。导致该缺陷产生的原因贯穿了陶瓷生产的全部过程,即在原料选择、生产工艺过程、烧成制度等方面都有可能造成产品出现此类缺陷。釉面针孔和气泡产生的主要原因是在烧成过程中,釉料随着温度的升高,逐渐熔化并形成玻璃层,当釉面完全熔化达到封闭状态时,此时坯体中或釉层中产生的气体还没有及时排除,其中一部分气泡被包裹在釉层下形成釉泡,另一部分气泡则上升到表面破裂,留下了凹坑而形成了针孔。为了确定缺陷产生的主要原因,笔者从以下5个方面阐述了陶瓷釉面针孔和气泡产生的原因及其相应的解决方法,供同行参考。

1 泥釉用原料方面

1.1 产生釉面针孔和气泡的原因

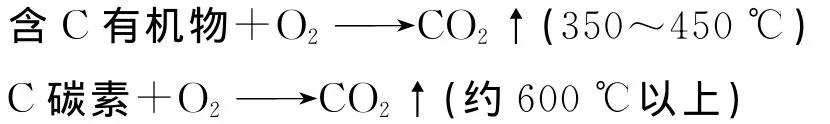

1)原料中含有的有机物和碳素过多。如果这些有机物和碳素由于升温过快、氧化温度过低、氧化气氛不足等原因,在氧化分解阶段没有完全反应,而在高温阶段,釉在已经熔融时再反应释放出气体,就可能使制品产生釉面针孔或气泡。其反应如下:

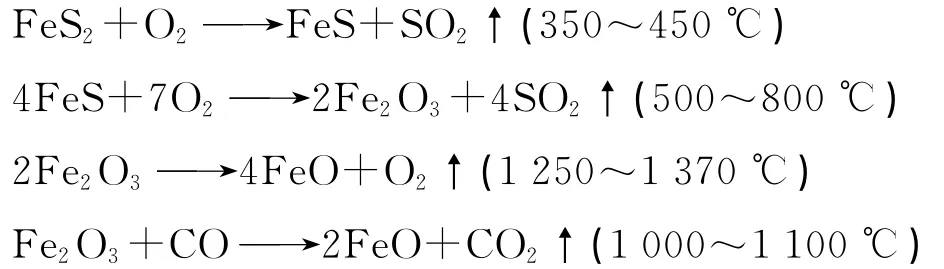

2)因为原料中含有硫化铁。因为硫化铁没有磁性,所以用吸铁器、吸铁棒很难除去这些杂质。硫化铁进行氧化反应产生的气体不仅使制品产生釉面针孔或气泡,而且反应生成的Fe2O3还会影响制品的外观颜色,且Fe2O3在高温时进一步分解或还原而释放出的气体更容易使制品产生釉面针孔或气泡。其反应如下:

3)粘土类原料中含有结构水。因其所含结构水的排除温度与其结晶程度、矿物组成及升温速度等因素有关,若升温过快也会导致使制品产生釉面针孔或气泡。陶瓷生产中常用的几种含有结构水的原料的脱水温度分别为:高岭石类粘土为400~600℃,蒙脱石类粘土为550~750℃,伊利石类粘土为550~650℃,叶蜡石为600~750℃,瓷石为600~700℃,滑石为800~900℃。

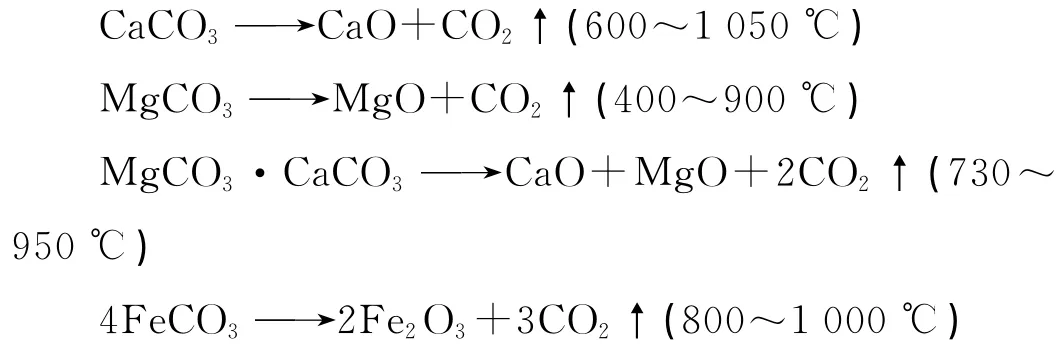

4)因为原料中含有碳酸盐,这些碳酸盐矿物的分解反应一般要在1000℃左右才基本结束,而这时釉已经烧结,甚至熔融,分解反应所产生的气体相对较难排除,所以也较易使制品产生釉面针孔或气泡,其反应如下:

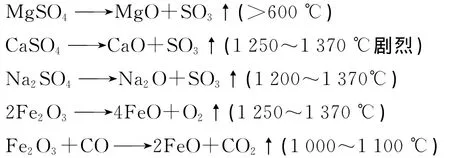

5)原料中含有较多的硫酸盐和高价铁。原料中含有较多的硫酸盐和高价铁非常容易使制品产生釉面针孔或气泡。因为这些硫酸盐和高价铁在氧化气氛中要在高于1200℃以上才能进行分解,在还原气氛中也要在高于1080℃才进行还原分解反应,而此时坯体已经有液相存在,釉面已经开始融化,反应所产生的气体较难排除,所以非常容易使制品产生釉面针孔或气泡。其反应如下:

以上化学反应在还原气氛中进行,反应温度为1080~1100℃

1.2 解决釉面针孔和气泡的方法

1)泥釉用原料尽量选择不含或尽量少含硫酸盐、高价铁和硫化铁的原料和含有有机物和碳素较少的原料,泥用原料应尽量少用或不用含碳酸盐的原料。

2)使用不含有机物、吸附水及结晶水的原料。硅灰石不含有有机物、吸附水及结晶水,所以硅灰石几乎不产生气体。因此,使用硅灰石代替方解石或白云石配泥、配釉时可以减少泥釉中气体的产生量,也可相应减少了釉面针孔或气泡。

2 泥釉配方方面

2.1 产生釉面针孔和气泡的原因

1)釉料中含有碳酸盐(尤其是石灰石)过多。高温时碳酸盐分解产生的气体,以及碳酸盐分解生成的CaO在烧成过程中容易吸收游离碳素和碳化物,这些被吸收的游离碳素和碳化物随着温度的升高烧掉而生成气体,这些气体如果逸出则可能产生釉面针孔,如果没有逸出则可能形成气泡。

2)釉料的高温粘度大(釉料的高温粘度与釉料的颗粒、流动性能和釉料的化学成分有关)。釉下层排出的气体,最初会出现小气泡,随着温度的继续上升,大气泡被熔掉,留下的小气泡也会导致釉面针孔或釉泡;釉料的高温粘度大,釉料的流动性能较差,使气体逸出釉面时所产生凹坑难以被流平而产生釉面针孔。

3)釉料的始熔温度过低。釉料始熔温度过低会阻碍气氛渗入到坯体中,从而推迟了坯体中的各种氧化还原反应的进行。当釉熔体封闭坯体后,这些反应所产生的气体容易使产品产生釉面针孔或气泡;而釉料过早玻化,氧化分解所产生的气体不易逸出,滞留于釉层中而形成气泡,这些气体若随温度的升高而冲出釉面便形成釉面针孔。

2.2 解决釉面针孔和气泡的方法

可调整釉料配方以适应现有注浆工艺。降低釉料的高温粘度,使气体较易通过熔融的釉层;提高釉料的始熔温度,使釉面在熔融前排出更多气泡。

3 泥釉制备方面

3.1 产生釉面针孔和气泡的原因

1)釉料颗粒过粗会造成釉料高温粘度大,阻碍气体排出,易形成釉面针孔或气泡,同时釉的流动性能也变差,难以填平气体排出釉面时留下来的凹坑,导致釉面针孔缺陷。

2)泥料、釉料最好分别进行3次除铁,以免高价铁在高温阶段反应生成气体而造成釉面针孔或釉泡缺陷。

3)注浆泥浆要先进行陈腐,因为陈腐可使粘土与电解质溶液间进行充分的离子交换,促使泥浆粘度降低,从而改善泥浆的流动性和空浆性能,有利于注浆时气体的排出,若气体被封闭在坯体中,烧后容易形成釉面针孔或釉泡。

4)适量增加釉浆中细颗粒可以提高成釉速率,提高颗粒在液相中的溶解度,使颗粒相互反应完全,减少大气泡的残留;但釉料过细,会降低熔点,使釉浆过早形成粘度大的釉熔体,使泥釉分解产生的气体不能顺利排出,从而导致制品产生釉面针孔或釉泡缺陷。

5)釉浆制备时混入杂质或气泡、釉浆制备后存储的时间过长和存储釉浆的温度偏高等都会造成制品表面釉面针孔或釉泡的产生。

3.2 解决釉面针孔和气泡的方法

1)泥料、釉料颗粒不宜过粗。通过陈腐可以使泥料在毛细管的作用下,使水分湿润渗透、分布均匀,还可以在细菌的作用下,促使有机物的腐烂而生成有机酸,经过氧化还原反应使FeS2分解成H2S气体和铁的氧化物,使CaSO4还原为CaS,并与H2O及CO2作用形成Ca-CO3,释放出H2S气体等一系列反应。由于FeS2分解成H2S气体和铁的氧化物,这样可使非磁性的FeS2转变为具有磁性的铁的氧化物,并用吸铁器、吸铁棒除去FeS2,泥料中FeS2氧化反应产生气体和Fe2O3就会减少,同时也减少了Fe2O3在高温时进一步分解或还原而放出气体的量,故降低了制品的釉面针孔或釉泡。由于CaSO4转变为CaCO3,这样使在高温下才能分解的CaSO4转变为在较低温度下就能分解的CaCO3,因而也减少了制品的釉面针孔和气泡。

2)练泥要充分,真空度要达到要求。经过真空练泥机练泥可以除去泥料中的空气,增加泥的致密度,从而减少了坯体的气体含量、减少了坯的气孔率,有利于降低制品的釉面针孔或釉泡缺陷。

3)在釉浆制备过程中,如果球磨效率低、球石质量差,会造成球磨时间长,球石磨损大,致使釉中的SiO2含量增加,釉的高温粘度和釉烧温度增加,若仍按原温度进行釉烧,则由于烧成温度低、高温粘度大,阻碍釉中气泡的排出,致使气体排出后留下的凹坑未能及时修复(尤其是低温快烧的低温釉),从而形成了釉面针孔或釉泡。

4)避免制备后釉浆储存时间过长。釉浆制备后存储的时间过长,釉浆中的碱类物质会继续分解而改变釉的成分。当储存过长的釉浆经过釉烧时就会产生釉面针孔或气泡;釉浆存储的温度偏高,釉浆会发酵产生气泡;釉浆搅拌速度太快,易使空气进入,如果施釉前过滤不好,这些气泡就会留在釉层中,烧后会导致制品产生釉面针孔或釉泡缺陷。

4 生产工艺过程方面

4.1 产生釉面针孔和气泡的原因

1)注浆模型含水量低(模型必须含有5%~6%的水分),吸水速度快,也容易造成釉面针孔;如果模型含水量高(含水量为10%~18%),吸水速度过慢,也容易产生釉面针孔。

2)注浆时注浆速度过快,空气不能充分排出,或者泥浆温度过高,容易发酸而失去水分,气泡不容易排出,均容易出现釉面针孔和气泡。

3)在坯体含水率较高时上釉,且上釉后没有进行干燥或干燥时间短就进行装烧。坯体的入窑水分应根据烧成速度而定,烧成速度越快,坯体的入窑水分越低(一般卫生瓷坯体的入窑水分应控制在2%以内),则由于烧成时水蒸气大量逸出而产生针孔(如果温度上升过快还会起泡)。

4)坯体上釉前含水率低、导致坯体温度过高。擦水时将坯面润湿得不彻底,会使釉不能被坯体均匀地吸收,也容易使气体封闭而出现釉面针孔和气泡。

5)湿坯利用窑炉余热进行烘干,时间过长,坯体吸收了大量的碳素而容易形成釉面针孔和气泡;或釉坯放置时间过长,坯体上粘有大量的有机杂质(灰尘),而装坯时又没有将有机杂质(灰尘)清理干净,也会产生釉面针孔和气泡。

6)釉浆过稀或过稠,不但容易产生釉裂,而且也因为容易封闭气体而引起釉面针孔或气泡。

7)施釉中釉层过薄会使部分熔釉被多孔的坯体吸收而形成釉面针孔。

8)坯体干燥不均匀,也容易产生釉面针孔或气泡。当坯体干燥不完全,含有一定的自由水时,使得局部温度相对增高,收缩变小,颗粒间隙变大,在施釉过程中吸入坯体中的水分,比较容易在局部达到瞬间的饱和,出现釉浆不易干固的现象。当吸入坯体中的水分在坯体温度的作用下汽化时,这些水汽会沿颗粒的间隙集中在该处排出坯体外,这样使得水汽排出与釉面该部分的干固同时进行。随着釉浆的逐渐干固,在该部分会出现许多针孔或气泡,这些针孔或气泡有时目测不到,但经过烧成后会出现釉面针孔和气泡缺陷。

9)模型设计不合理,注浆时气体无法排出,封闭在坯体中的气体在烧成中易形成釉面针孔和气泡;模型上的尘埃未能清除干净,烧成时浮尘挥发从而使制品出现釉面针孔。

4.2 解决釉面针孔和气泡的方法

1)改进注浆工艺,可使坯体内部气体可及时排除。如:增加排气孔数量或调整排气孔位置;适当提高注浆压力等。

2)模具进行合理设计,保证注浆时气体排出顺畅。

3)坯体要干燥均匀,上釉前不要太干或太湿,保证入窑前坯体的含水率在2%以下。

4)注浆用的模具含水率应为5%~6%。

5)施釉时釉层厚度控制在0.6~0.8mm。

5 烧成操作方面

5.1 产生釉面针孔和气泡的原因

1)低温火焰,燃烧不充分,造成碳素沉积,在高温时随着过剩空气系数的增加或在还原末期、冷却期而被氧化,从而留下釉面针孔或气泡。

2)强还原气氛过浓,还原时间过长,都会造成坯釉吸收过多的碳素和碳化物,而这些碳素和碳化物如在还原末期或冷却期被氧化,从而留下釉面针孔或气泡。

3)在氧化分解阶段,如果升温过快、氧化温度过低或氧化气氛不足等,都会造成有机物、碳素和硫化铁未被完全氧化就进入了还原期,那么这些有机物、碳素和硫化铁在还原末期或冷却期有可能被氧化而产生釉面针孔或气泡。

4)在氧化分解阶段,如果由于升温过快等原因,造成碳酸盐没完全分解以及粘土类原料的结晶水没完全排除,当烧成进入高温阶段后,坯体出现液相,釉面已经开始融化,反应产生的气体无法自由排出釉面,于是便出现了釉面针孔或气泡。

5)对于低温快烧的陶瓷制品,虽然坯体内的有机物、碳素、硫化铁和碳酸盐等杂质在釉熔融前都已经完全氧化分解,但由于烧成升温过快,所产生的气体在釉熔融前没能完全排出,在釉熔融后仍有大量的气体排出,这些气体冲破釉面的形成釉面针孔,没能冲出釉面的便形成气泡。烧成时因升温速度过快,釉也难以平复气体冲出釉面留下的凹坑,即使延长高温保温时间,仍会在釉面留下针孔缺陷。

6)烧成温度低,使釉料未能充分均匀地流布而造成釉面针孔。

7)釉面玻化时升温过快或烧成温度过高,釉面产生沸腾而造成釉面针孔或气泡。

8)当坯体采用还原气氛烧成时,还应注意2个重要温度点的选择,即由强氧化气氛转为强还原气氛的温度点(气氛转换温度)和强还原气氛转弱还原气氛的温度点。窑内的气氛及其强弱是由烟气中的游离氧及一氧化碳的含量决定的。当游离氧浓度为8%~10%时,称为强氧化气氛;游离氧浓度为2%~5%时,称为弱氧化气氛;游离氧浓度小于1%时,而一氧化碳的浓度为1%~7%时,称为还原气氛,其中一氧化碳的浓度为2%~6%时,称为强还原气氛,一氧化碳的浓度为1%~2%时,称为弱还原气氛。转换温度应根据坯釉配方情况适当选择,转换温度过低或过高,即转换温度的时间过早或过晚都可能造成制品产生釉面针孔或气泡,还会产生阴黄、烟薰等缺陷。

9)烧成气氛对釉面针孔也有很大的影响,氧化气氛可促进釉熔体化学反应的进行和有机物及碳素的燃烧,有利于气体在釉料熔化之前迅速排除,从而避免产生釉面针孔或气泡,而还原气氛则会抑制釉料中氧化反应的进行和有机物及碳素的燃烧,致使气体的排出推迟到釉料熔融之后(尤其是锆釉),从而产生釉面针孔或气泡。

5.2 解决釉面针孔和气泡的方法

改变烧成工艺适应现有的注浆工艺:将烧成高温段前移,适当延长氧化分解温度,尽量在釉面封闭前将坯体内气泡排出;适当增加窑炉预热带的负压,使坯体内产生的气泡更顺畅被排出。

1)在氧化分解阶段,要保证有足够的氧化气氛,升温不宜过快,氧化温度不宜过低,还可以在进入强还原气氛之前,一般使制品烧成温度保持在950~1050℃,在强氧化气氛下适当保温一段时间,使其在釉层熔化液相封闭前使坯内的有机物、碳素、硫化铁和碳酸盐等杂质尽可能地完全氧化分解,以及结晶水充分排除。

2在还原过程末期,升温速度不宜过快,缩小温差,促使釉充分熔化流布均匀,但又必须防止过烧而引起釉面沸腾。

3)强还原气氛不宜过浓,结束时间不宜太迟,也有利于沉碳等物质早点挥发,以避免造成过多的沉碳沉淀。

4)窑炉操作人员应根据产品的种类,窑车的装车密度等进行小火操作。注浆类产品的氧化温度可比可塑类产品的氧化温度适当高25℃左右,且注浆产品的氧化时间比可塑类产品可适当长些;厚胎类产品应比薄胎类产品的氧化温度适当高15℃,且氧化时间比薄胎类产品可适当延长,这样可以使产品(窑车各个部分的产品)中的有机物、碳素、硫化铁和碳酸盐等杂质尽可能地氧化分解,以及结晶水的充分排除。

5)当坯体采用还原气氛烧成时,气氛转换的温度因坯釉配方变化而不同,要慎重选择。一般气氛转换温度确定在釉层始熔温度前150℃左右为宜,气氛转换温度过低或太早,因有机物、碳素、硫化铁和碳酸盐没有完全氧化分解容易使制品产生釉面针孔或气泡,还会产生烟薰等瑕疵;气氛转换温度过高或太迟,则容易使制品产生偏黄等瑕疵。

6 结语

釉面针孔和气泡是卫生陶瓷生产中普遍存在的问题,涉及因素很多。对于卫生陶瓷生产企业,设计合理的模具结构,调整优化泥、釉浆配方,制定合理的烧成制度,规范员工作业等都是减少产品缺陷的工作重点。因此要严格地控制生产中各个环节,认真进行质量跟踪,分析产品釉面缺陷的原因,严格控制成形和烧成等关键工序,优化工艺参数,降低卫生陶瓷生产中的釉面缺陷。

1 程小苏,柯善军,曾令可.卫生洁具表面缺陷的成因及对策.中国陶瓷,2009,45(3 ):15~17

2 李家驹.马铁成,朱振锋,等.陶瓷工艺学.北京:中国轻工业出版社,2005

3 杨纪岩.卫生陶瓷烧成缺陷分析及对策方法探讨 .全国性建材核心期刊——陶瓷,2006(12):26~27