耐磨陶瓷涂层研究现状与应用*

2013-09-04张文毓

张文毓

(中国船舶重工集团公司第七二五所 河南 洛 阳 471023)

1 耐磨陶瓷涂层概况

1.1 耐磨陶瓷涂层定义

金属陶瓷是一种由金属(合金)与一种(几种)陶瓷相所组成的非均质复合材料。在金属陶瓷中,陶瓷相体积分数占15%~90%,这使得金属陶瓷既保持了陶瓷的高强度、高硬度、耐磨损、耐高温、抗氧化和化学稳定性等特性,又具有较好的韧性和塑性。金属陶瓷中陶瓷相通常是由高熔点氧化物(如Al2O3、ZrO2等)、碳化物(如TiC、SiC、WC等)、硼化物(如 TiB2、ZrB2、CrB2等)、氮化物(如TiN、BN、Si3N等)组成。

1.2 耐磨陶瓷涂层性能

陶瓷具有高熔点、高硬度、高强度、高化学稳定性、高绝缘能力、低热导率、低热膨胀系数等特点,用作涂层可以有效地提高基体材料的耐磨损、耐高热、耐腐蚀和抗高温氧化等性能。陶瓷具有金属材料难以达到的性能,所以被广泛应用于制备各种陶瓷涂层。耐磨陶瓷将陶瓷的优点和金属材料的韧性结合起来,在材料表面喷涂,可使材料兼具金属的强韧性、可加工性等特性及陶瓷的耐磨损、耐高温、耐腐蚀及绝缘性等性能,对于提高社会经济效益、延长零部件的使用寿命具有重要意义。但由于陶瓷的熔点高,采用一般方法很难制备出质量较好的、符合工程应用的陶瓷涂层。目前制备陶瓷涂层的主要方法是等离子喷涂和超音速火焰喷涂。

1.3 耐磨陶瓷涂层制备

制备耐磨陶瓷涂层的方法有:热喷涂、物理气相沉积(PVD)、化学气相沉积(CVD)、溶胶-凝胶法(Sol-Gel)等方法,应用较多的方法是激光熔覆、等离子喷涂、物理气相沉积及胶粘陶瓷涂层法。

金属陶瓷涂层的制备工艺主要有:铸渗法、热喷涂法、粉末烧结法、熔注法、离子注渗法、等离子弧法、激光熔覆法、原位合成法、电渣熔铸法等。

微弧氧化技术制备出的陶瓷涂层较脆且绝缘,不适用于有较大载荷和要求导电的场合,但该陶瓷涂层表面多孔,进行涂漆封孔后使得涂漆的结合力大为增加,从而可以显著地提高其耐磨性和耐蚀性。利用微弧氧化技术可制备出能降解应用于整形外科的镁合金植入体,具有较大的发展潜力和应用价值[1]。

2 国内外耐磨陶瓷涂层的研究现状

2.1 等离子弧法

等离子弧技术是一种有效提高电弧能量密度的技术,该技术通过将电弧机械压缩,形成约有1%以上气体被电离的高温低压等离子体,其能量密度可达105~106W/cm2,弧柱温度可达1 600~24 000K,远高于自由电弧(5 000~8 000K)。近年来,基于等离子弧热源的粉末熔覆(也称堆焊)技术研究在国外比较活跃,该技术主要用于熔覆各种合金材料。随着现代工业的发展,特别是对大面积高性能耐磨层的需求,国内外开展了对先进的高效、低稀释率粉末等离子弧堆焊技术的研究。20世纪70年代美国曾研究了“高能等离子弧堆焊技术”,其功率达80kW;20世纪90年代德国成功地研究了熔覆速度高达70kg/h的粉末等离子弧堆焊技术;国内在20世纪90年代中也开始研究该技术,熔覆速度达15kg/h。目前国外制造的等离子堆焊设备、堆焊材料价格昂贵,技术附加值很高,但是开发的等离子弧技术主要应用于焊接或制备合金覆层。近年来在金属陶瓷覆层研究方面的主要进展包括:汪瑞军等曾采用等离子弧法制备了镍基1560合金+35%WC复合层,表面复合材料显微硬度为800HV;王晓峰等采用等离子弧法,通过FeTi和B4C粉末之间的高温反应,在熔覆过程中原位合成了TiB2,在普通碳钢表面制备了含TiB2的复合层。试验结果表明,所获得的复合材料主要由针状TiB2晶须与Fe及其硼、碳化物组成,表面复合材料厚度为3.4mm左右。R Iakovou等利用等离子弧技术将硼粉熔覆在工具钢表面,得到了厚度为1.5mm的Fe2B改性层,改性层硬度为1100~1 300HV[2]。

目前,国内外在等离子弧法制备金属陶瓷涂层的研究方面总体上还处于探索阶段,涂层中陶瓷相的体积分数一般低于50%,耐磨层厚度一般小于5mm,其耐磨性和耐磨层厚度还有待大幅度提高。

华北电力大学微纳米表面技术研究所长期从事耐磨、耐蚀表面新技术研究,目前已开发出了电热爆炸超高速喷涂法与合成亚微米晶碳化物(TiC、NbC等)、硅化物(MoSi2)、硼化物基(TiB2、ZrB2)金属陶瓷涂层新技术和等离子反应合成碳化物基金属陶瓷熔覆层新技术,其中等离子反应合成技术可制备厚度为3~10mm的高耐磨损金属陶瓷熔覆层。该项技术已在火电厂、水泥厂的风机叶轮及磨辊等磨损部件上得到了应用,可使部件寿命延长至原来的2~6倍,耐磨效果显著。

2.2 激光熔覆法

激光熔覆技术是一项具有高科技含量的表面改性技术和装备维修技术,经过20余年的研究、开发和不断完善,正逐步成为一项综合性的高新技术产业,并且随着激光器、机器人和自动控制技术的发展,激光熔覆技术将向着大功率、自动化的方向迈进。虽然激光熔覆陶瓷涂层技术的历史不长,但其发展却非常迅速,在许多方面已取得了大量的成果。尽管仍有一些问题需进一步研究,但可以预见,随着众多学者的重视以及相关理论研究的不断深入和制备技术的不断完善,这一技术会日趋成熟,取得的经济效益也会越来越显著,未来在防腐蚀工程方面会有极大的应用前景。可用于制备纯陶瓷涂层、金属基陶瓷复合涂层、生物陶瓷涂层和反应自生陶瓷涂层[3]。

2.3 热喷涂法

热喷涂技术是制备纳米结构陶瓷工艺的有效方法之一。热喷涂制备纳米结构涂层包括:纳米结构Al2O3-TiO2涂层、纳米结构ZrO2涂层、纳米结构部分稳定氧化错(PSZ)涂层、纳米ZrO2-TBCs涂层、纳米结构nSiO2-TiO2涂层、纳米结构TiO2涂层、纳米结构Al2O3/YAG 复合涂层[4]。

由于纳米结构涂层是近年来出现的一个新的研究领域,很多研究还处于实验室阶段,实际应用较少。美国海军已将纳米结构Al2O3-TiO2涂层用于舰船的主轴、泵以及其他活动部件,取得了很好的效果。由于纳米结构涂层的优异性能,使其具有广阔的发展前景。

21 世纪初,美国海军使用一种革命性的新涂层——纳米结构的热喷涂陶瓷涂层已通过多方各种检验和试用,获得了美国海军的应用证书,并被广泛应用于军舰、潜艇、扫雷艇和航空母舰设备上的近百种零部件(包括潜艇上的进气和排气阀件,潜艇舱门支杆,航空母舰用电机和油泵的轴,扫雷艇上的主推进杆,气体透平机的螺旋泵转子和燃料泵部件等)。这是纳米结构的热喷涂涂层首次获得实际应用。目前,该纳米陶瓷涂层已经用于数百种美国海军用的零部件上。

热喷涂涂层是由Inframat公司生产的,是一种氧化铝/氧化钛陶瓷涂层,晶粒尺寸为10~40nm,是传统的涂层晶粒尺寸的百分之一。与传统的涂层相比,这种涂层韧性更高。这种纳米陶瓷涂层具有十分优异的强韧性能、耐磨抗蚀性能、抗热震性能及良好的可加工性能。

这种纳米结构的热喷涂陶瓷涂层具有广泛的用途,可以应用的零部件包括(但不局限于):潜水艇和舰船零部件、汽车和火车零部件、航空器零部件、金属轧辊、印刷卷辊、造纸用干燥轧辊、纺织机器零件、液压活塞、水泵、内燃机和汽轮机零部件、阀杆、阀门、活塞环、汽缸体、销子、支承轴、支撑板、挺杆、工具模具、轴瓦、重载后轴柄、凸轮、凸杆和密封件等。表1为部分美国海军舰船上应用的热喷涂纳米氧化物陶瓷涂层[5]。

表1 部分美国海军舰船上应用的热喷涂纳米Al2O3/TiO2陶瓷涂层

当然,这项纳米涂层技术并非军事专用,民用的前景也更广阔。美国 Warren Pump泵公司利用此技术制造商用燃气涡轮的螺杆泵转子和供油泵,印刷业的水压机辊上也使用了此技术。Inframat公司已经成立了一家名为Nanopac新公司,为的是希望将此项技术应用在柴油机上。该项目技术可以延长从轿车到工业重型机械上运动机件的寿命。

2.4 稀土金属对陶瓷材料表面改性的发展趋势

中国的稀土材料矿藏量占世界的80%以上,随着现代科技的发展,以及对高性能材料的迫切需求,稀土在陶瓷涂层表面改性领域的应用将不断扩大。近年来,随着纳米技术向各个学科领域的全面渗透,不少学者提出稀土纳米陶瓷的概念。稀土纳米陶瓷集工程陶瓷特性和纳米特性于一体,与普通稀土陶瓷相比,在力学性能、表面光洁度、耐磨性、耐高温性能、发光、永磁、超导、催化等方面都有明显改善。近年来国内外稀土纳米材料的研究表明,在微米级基体中引入纳米分散相进行复合,可使材料的断裂强度、断裂韧性提高2~4倍,使用温度提高400~600℃,用稀土纳米陶瓷制作的发动机的工作温度将比现有合金材料发动机提高200~300℃,热效率可提高20%~30%。可以预见,稀土在稀土纳米陶瓷材料方面的应用将会有广阔的发展前景[6]。

3 耐磨陶瓷涂层的应用

3.1 耐磨陶瓷涂层常见的应用方式

耐磨陶瓷的应用多以耐磨陶瓷片、耐磨陶瓷内衬等形式为主,随着施工工艺的进步,耐磨陶瓷涂层也逐步走入了人们的视野。耐磨陶瓷涂层是以热喷涂工艺,在需保护物体表面形成耐磨陶瓷颗粒覆盖层,以达到对物体的保护目的。耐磨陶瓷涂层的应用方式灵活,加工性能好、应用领域非常广。耐磨陶瓷涂层可主要应用于:

1)耐磨陶瓷涂层可做为热障涂层;

2)耐磨陶瓷涂层可做为抗高温黏着磨损涂层;

3)耐磨陶瓷涂层可做为耐磨损耐腐蚀涂层;

4)耐磨陶瓷涂层可做为功能涂层。

耐磨陶瓷涂层在电子器件方面也有应用,超导耐磨陶瓷涂层可以用于磁屏蔽、微波元件、各类传输器、量子电子器件的表面处理。此外,耐磨陶瓷涂层还能应用于高温电绝缘产品、陶瓷片电容器的表面处理[7]等。

3.2 Al2O3/TiO2纳米陶瓷涂层在舰船、潜艇上的应用

事实上,Al2O3/TiO2纳米陶瓷涂层现在已经应用于舰船潜艇部件中,这些部件长期暴露在海水中。实施这一涂层主要是为消除部件可能引起的电流腐蚀。最特殊的应用则来自于它能应用于原来没有实施涂层的地方。如远洋船舶上的长期承受扭转应力的传动轴,如果使用常规涂层,则会很快失效。而Al2O3/TiO2涂层由于具有优异的承受扭转应力性能成为解决某些轴类严重磨损的可行方案。

这一涂层也已经得到了美军标准 MIL STD 1687A的认可。它在舰船潜艇上的应用范围迅速拓宽,可以说Al2O3/TiO2纳米陶瓷涂层的潜在应用多达几千种,并且它在减少船舶、飞行器和地面运输设备维护成本上的影响更是日益深远(见图1)。图1所示的部件是舰船上80t空气调节机组的减速齿轮装置。箭头所指的处为施加涂层的区域。现在舰船上齿轮平均每6年更换一次,使用后的轴上受到不同程度的磨蚀,并且出现过热现象致使转动处的铝套管与转动轴之间因粘合而导致的工件失效。在使用新型纳米陶瓷涂层后,不仅可延长更换时间,而且在发生磨损后还可以以修代换,仅需要将损伤部位磨平喷涂Al2O3/TiO2即可。据估算,仅此一项每年则可以为美国海军节省500 000美元,按每只船舶使用寿命为30年来计算,则整个项目可以节省13 000万美元的支出。若再考虑水泵、阀门,电机、内燃机、轴承、颈轴、传动装置,则由此节省的成本就相当可观了。当然,这项纳米涂层技术并非军事专用,民用应用前景也很广阔[8]。

图1 80t空气调节单位的减速齿轮装置

3.3 纳米陶瓷涂层技术在纺织机械中的应用

纺织机械部件最常用的纳米陶瓷涂层材料有2种:一种是Al2O3-TiO2复合涂层(TiO2含量为40%),因其价格便宜,喷涂工艺性能好、涂层致密、硬度高、摩擦系数低等特点而被广泛应用于纺机部件;另一种是Cr2O3涂层,其在耐磨性和耐蚀性上都优于Al2O3-TiO2复合涂层,但是原料昂贵,工艺性差,喷涂时烟尘污染严重,一般应用于磨损特别严重或存在腐蚀的工件上,如摩擦盘、切线器具、导丝零件。

纳米陶瓷涂层可应用于纺织机械制造加工用刀具材料,如金刚石纳米涂层刀具、氮化碳超硬涂层高速钢刀具、金属陶瓷涂层刀具、多相复合陶瓷涂层刀具材料。

总之,纳米陶瓷涂层的应用对提高机械零件的耐磨损、耐腐蚀性,延长使用寿命,提高纺织产品质量具有重要的影响。陶瓷涂层刀具在纺织机械加工中的应用提升机械加工的可靠性,提高生产效率,产生了明显的经济效益和社会效益。今后,随着纳米陶瓷涂层材料和涂层技术的发展,其在纺织机械行业中的使用也将更加卓越[9]。

3.4 纳米陶瓷涂层在舰船上的应用

1)轴类部件。目前已经开发的一种含有Al2O3-13TiO2成分的等离子纳米陶瓷复合材料涂层,具有优良的耐磨性、粘结强度和韧性,目前已经在水面舰艇和潜艇上使用,由于磨损和腐蚀性的改善而大大降低了维修成本。美国海军在潜艇的潜望镜、推进器轴、进气和排气阀等船机部件应用这种纳米陶瓷涂层。

2)舰炮炮管。由于苛刻的工作条件可能加速炮管的热机械磨损,美国海军目前将采用舰炮耐热机械磨损纳米结构陶瓷涂层来提高炮管耐磨性。

3)潜艇潜望镜和桅杆。潜艇潜望镜和桅杆涂覆陶瓷涂层不但可以防止腐蚀,还具有减少雷达散射横截面的特性,由此,可提高舰艇的隐蔽性。

4)舰用飞机。由于海军飞机涡轮动叶片在含砂或地面灰尘区、严重沙尘、暴风雨等恶劣环境中运行,应避免转子动叶片的快速恶化与防止可能的反复损伤。美国海军和海军陆战队目前通过革新耐磨蚀涂层材料取代V-22Osprey Tiltrotor攻击机的转子叶片的金属磨损带(由钛和镍制成)。在V-22飞机工作条件下,对涂层要求是能够在下雨、尘埃和风沙的环境中连续运行250h。

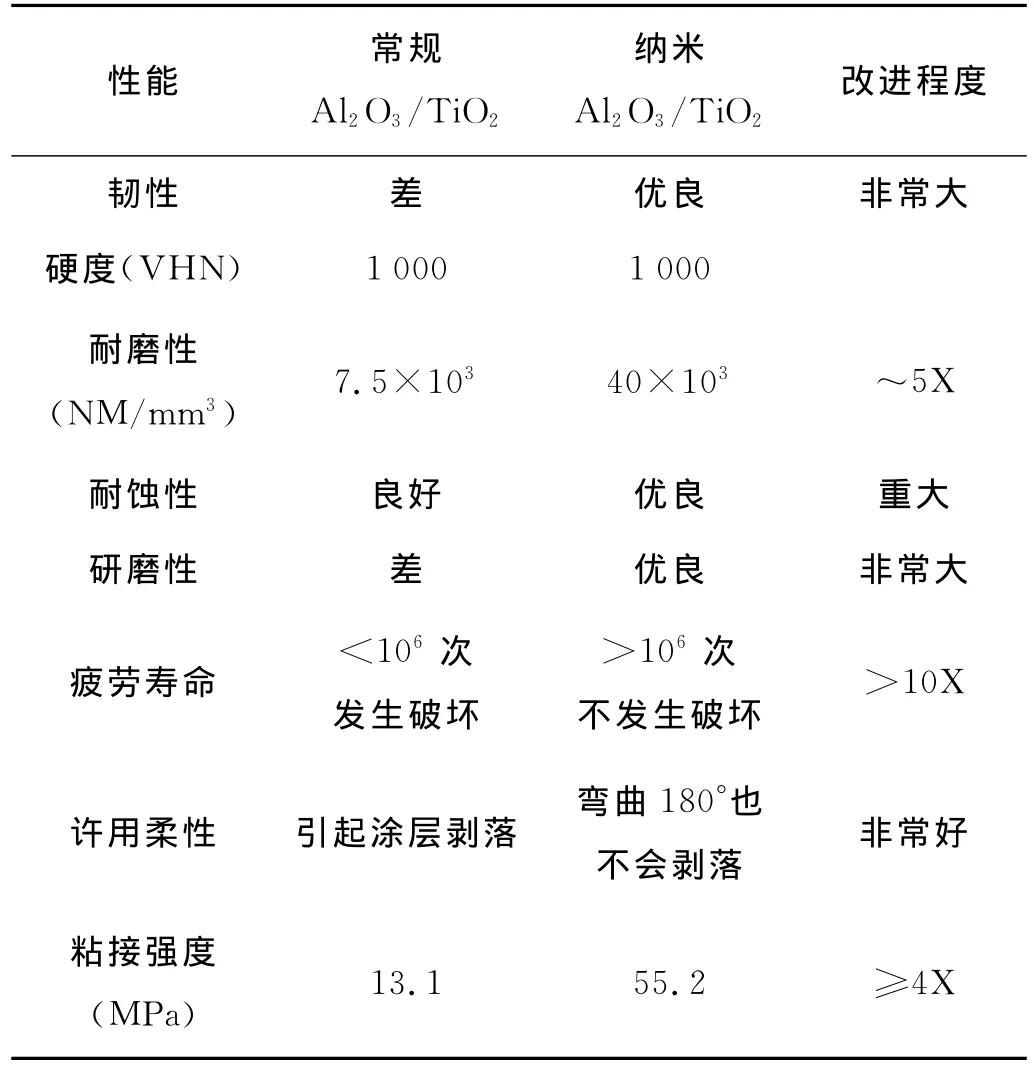

表2 Inframat公司纳米Al2O3/TiO2涂层的性能

5)红外窗。由Raytheon公司研制的AlON作为先进军用材料在近几年内一直被严格保密。这种材料有玻璃的外貌,在很宽的温度范围内可使导弹搜索器窗具有显著的防弹性能。它是Al2O3或α-Al2O3的代用材料,作为高性能红外窗罩的光学涂层,它具有无色的光学特征,透射率达到98.5%(见表2)。表2为Inframat公司纳米Al2O3TiO2涂层的性能

4 耐磨陶瓷涂层展望

近10年来,国内外学者开展了对纳米陶瓷耐磨涂层的研究,在涂层制备、结构表征和磨损性能方面均取得了很大成果。与传统陶瓷涂层相比,等离子喷涂纳米陶瓷涂层具有优良的性能,如高的硬度、韧性,低的孔隙率,较好的摩擦、磨损性能和高的结合强度等,等离子喷涂纳米陶瓷涂层是耐磨涂层的一个重要发展方向。目前,喷涂工艺在高效、安全和高质量等方面的问题还需要解决,应加快等离子喷涂技术的研究,不断扩大其应用领域,对提高产品的科技含量、市场竞争力以及节能降耗等都具有重大意义。

金属陶瓷涂覆层的相对耐磨性显著优于常规耐磨材料,未来有望广泛用于延长在严重磨损环境下工作的大型部件的寿命,并降低大型磨损部件的能耗,符合国家节能、节材、环保的可持续发展战略。

5 结语

综上所述,纳米陶瓷涂层具有优异的韧性、耐磨性和防腐性能。纳米陶瓷涂层的开发和在舰船上的应用研究对提高舰船战斗力,延长服役寿命,增加设备的可靠性,减少维修工作量及舰上工作人员,改善环境保护,降低全寿成本具有重大现实意义。我们应密切关注国外纳米陶瓷涂层技术发展和在舰船上的应用研究动向,吸取有益的经验,结合国内实际情况并根据海军需求积极开展行之有效的应用研究工作。

1 李智.镁基材料表面微弧氧化生物医用陶瓷涂层研究进展.电镀与涂饰,2011,30,(6):29~35

2 刘宗德,刘静静.金属陶瓷涂覆层研究概述.中国建材机械工业协会耐磨材料及抗磨技术分会,等.第三届水泥工业用耐磨材料技术研讨会论文集.成都:新世纪水泥导报,2008:109~116

3 黄伟容,肖泽辉.激光熔覆陶瓷涂层的研究现状.表面技术,2009,38(4):57~62

4 魏璐,李京龙,李贺军.热喷涂纳米结构涂层的研究.焊接,2007(3 ):18~25

5 王铀,杨勇.热喷涂纳米结构涂层的研究进展及在外军舰艇上的应用.中国表面工程,2008,21(1):6~18

6 程西云,石磊.稀土对陶瓷涂层的改性作用研究现状及发展趋势.润滑与密封,2006(1):154~161

7 田伟,杨勇,王超会,等.高强韧耐磨纳米陶瓷涂层的制备及应用.中国机械工程学会表面工程分会,等.第六届全国表面工程学术会议论文集.兰州:中国科学院兰州化学物理研究所,2006

8 李万灯,梁小平,蒋强,等.纳米陶瓷涂层技术在纺织机械中的应用.中国纺织科学研究院,等.第五届功能性纺织品及纳米技术研讨会论文集,2005:323~328

9 金建新.纳米陶瓷涂层在舰船装备上的应用研究.舰船科学技术,2007,29(4):30~35