某轿车白车身静态刚度试验方法研究*

2013-09-04朱天军孔现伟贾继龙朱玉刚

朱天军 孔现伟 索 乾 贾继龙 朱玉刚

(1.河北工程大学;2.中国汽车技术研究中心)

1 前言

在现代轿车的设计开发过程中,轿车车身大多采用全承载式结构,这种结构几乎承载了轿车使用过程中的各种载荷,主要包括扭转载荷和弯曲载荷等。在这些载荷作用下,轿车车身的刚度特性具有举足轻重的作用。若轿车车身刚度不合理,将直接影响轿车的可靠性、安全性、操纵稳定性、动力响应特性、NVH性能和燃油经济性等关键性指标[1~5]。因此,现代轿车的设计都是在汽车质量尽量轻的前提下,最大限度地提高汽车刚度,通过对轿车车身刚度的研究来改进结构的设计。

轿车车身结构静态刚度分析是其动态分析的基础,轿车车身结构的主要静态工况分析一直为国内外汽车界所重视。本文通过对某轿车白车身静态弯曲刚度和扭转刚度试验测试及分析,指出了该车型存在的刚度不足问题,明确了该车型概念设计阶段的改进方向。

2 白车身静态刚度理论计算

白车身静态刚度包括扭转刚度和弯曲刚度,其中扭转刚度由前、后风窗和四门框对角线的变形量及车身扭转角来衡量,弯曲刚度可由前悬架与后悬架之间车身底部垂直变形量和座椅位置垂直变形量来衡量。

2.1 扭转刚度

扭转刚度表示车身在凸凹不平路面上行驶时抵抗斜对称扭转变形的能力。当车身受到扭矩作用时产生扭转角,车身结构的扭转刚度GJ为单位扭转角所受到的力,扭转刚度计算式为:

式中,M为扭矩;θ为轴间相对扭转角。

某截面i扭转角如图1所示。

扭转角计算式为:

式中,θi为同一截面两测点间的扭转角;ΔR为右侧纵梁(或门槛梁)测点的挠度;ΔL为左侧纵梁(或门槛梁)测点的挠度;L为同一截面i两测试点间的宽度。

2.2 弯曲刚度

弯曲刚度EI是指车身在负载下抵抗弯曲变形的能力,用车身所加载荷与纵梁或门槛梁处最大弯曲挠度的比值来衡量,计算式为:

式中,∑F为车身上所有加载力;δmax为车身上最大弯曲挠度。

3 白车身静态刚度测试系统

3.1 测试设备

白车身静态刚度试验台由待测白车身、测试设备、加载装置和固定装置4部分组成。

待测白车身由前围、侧围、后围、顶盖、车门、地板和翼子板等组成,并附带前挡风玻璃;测试设备包括位移传感器和力传感器,其布置形式如图2所示。通过测试加载负荷和变形量,可得出弯曲刚度和扭转刚度。加载装置包括加载电动机、横杆梁和拉杆;固定装置包括T形槽地板、固定柱及夹具。

3.2 测试流程

白车身静态刚度测试流程如图3所示。

3.3 测点布置

进行扭转试验和弯曲试验时,需要将白车身前、后、左、右水平调整,使白车身左、右门槛梁处于同一水平位置。

试验时传感器布置应注意以下几点。

a.在车身上体现总体刚度的关键位置布置测点,如门槛梁、前纵梁、地板加强筋等。

b.如图4所示,在车身两侧布置传感器测点时,必须在前、后悬架位置处各布置一点,如车身右侧的R3和R10;在前悬架与后悬架之间依次布置若干个点,如车身右侧的 R4、R5、R6、R7、R8和 R9,两测点间距离为 300~500 mm;在后悬架位置沿X轴反向在纵梁上布置2个点,如车身右侧R11和R12,在前悬架位置沿X轴正向在纵梁上布置2个点,如右侧车身R1和R2。同理,在车身左侧依次布置测点,两侧测点沿车身中心线对称。

c.风窗和门窗的传感器应呈对角线交叉布置,两传感器之间应留有一定间隙,以避免在车身扭转过程中两传感器出现干涉。

3.4 测试方法

3.4.1 车身扭转刚度测试

3.4.1.1 试验载荷

在扭转试验中,在白车身前悬架塔形支撑处施加扭矩,分 4级加载,依次为 1020 N·m、2040 N·m、3060 N·m和4080 N·m,左右往返至少各进行1次。

3.4.1.2 试验准备

为消除安装或车身间隙导致的试验误差,在试验前需要对车身进行往返预加载各1次,预加载扭矩为最大加载扭矩的1/2。

3.4.1.3 约束方式

在扭转试验时,前悬架与支撑盘通过螺栓刚性连接,在支撑盘与支撑架之间通过球铰链(通过螺栓释放自由度)连接,并释放X方向转动,如图5a所示;车身后悬架要进行完全约束,无自由度,如图5b所示。

3.4.1.4 试验结果分析

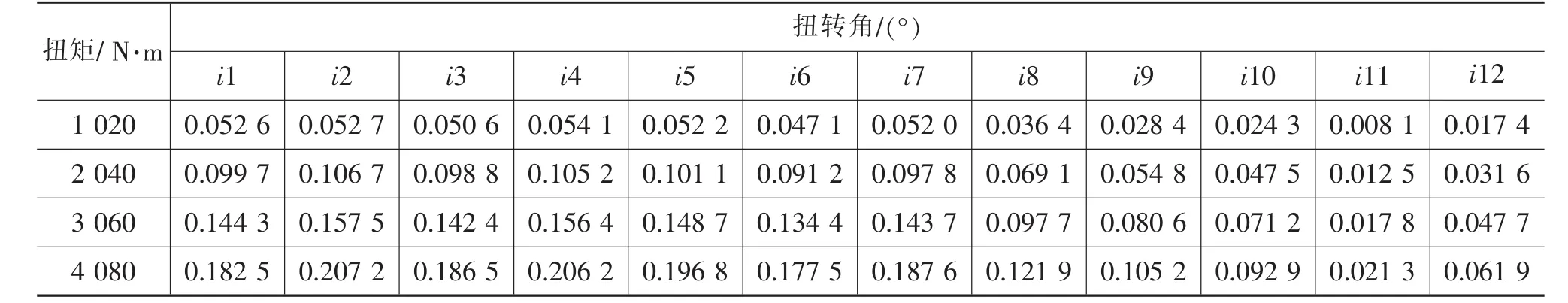

通过扭转试验可得到各测点在各级扭矩作用下的扭转角,表1为同截面下各对称测点(i1~i12)在各级扭转力矩下的扭转角。各测点扭转角和扭转刚度曲线分别如图6和图7所示。

表1 各对称测点在同截面各级扭转力矩下的扭转角

图7中,YL=25954.4x+6.58为白车身顺时针加载拟合扭转刚度方程,刚度值YL=25954.4 N·m/(°);YR=24092.4x+82.72为白车身逆时针加载拟合扭转刚度方程,刚度值 YR=24092.4 N·m/(°)。

由图7可知,白车身扭转刚度为顺、逆刚度的平均值, 即 GJ=(25954.4+24092.4)/2=25023.4 N·m/(°),CAE仿真值为 27012 N·m/(°), 试验扭转刚度与CAE仿真值误差为7.95%,在允许误差范围内。

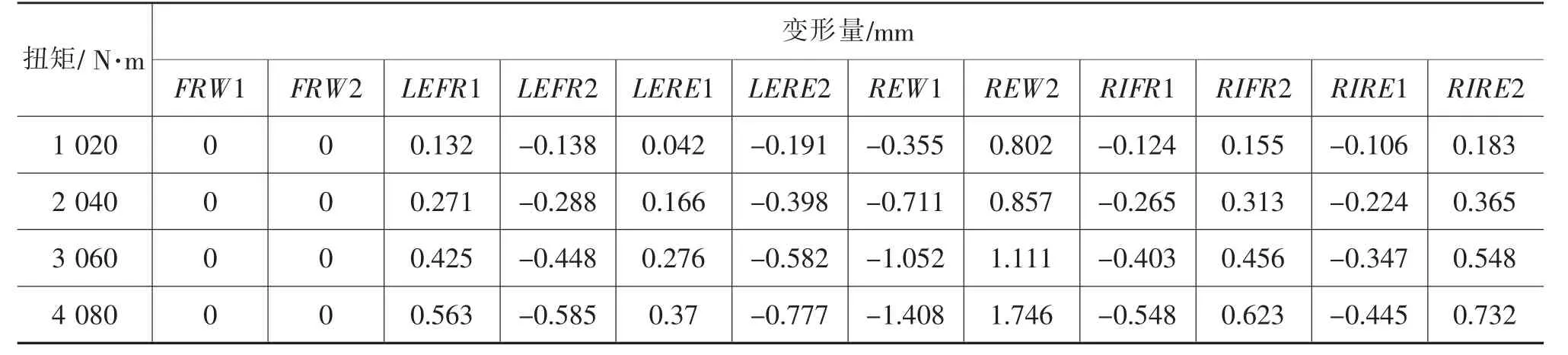

前门窗、后门窗和后风窗位移传感器布置位置如 图 8 所 示 。 图 8 中 ,LEFR1、LEFR2、LERE1 和LERE2为左侧车门测点;REW1和REW2为行李箱盖风窗测点;RIFR1、RIFRE2、RIRE1 和 RIRE2 为右侧车门测点。

后风窗和门窗变形量见图9和表2。图9中,FRW1和FRW2为前风窗测点。

从图9可看出,在4080 N·m扭矩下,后风窗两对角线位置突出变形,对角线1变形量为1.408 mm,对角线2变形量为1.746 mm,表明后风窗结构较薄弱,需要进一步改进和优化结构。图10为后风窗薄弱位置图。

3.4.2 车身弯曲刚度测试

在进行弯曲测试前,在踏板和前、后排座椅的下方纵梁上对称布置6个位移传感器,如图11所示。

表2 后风窗和门窗变形量

3.4.2.1 试验载荷

在弯曲试验前,将风窗和门窗的传感器去掉,并释放沿车身Y轴旋转的自由度。弯曲试验时,在白车身前、后排座椅固定位置处分4级进行加载,分别加载 1500 N、3000 N、4500 N 和 6000 N。

3.4.2.2 试验准备

试验前对车身进行预加载,加载力为试验最大加载力的1/2,以消除安装所产生的试验误差。

3.4.2.3 试验结果与分析

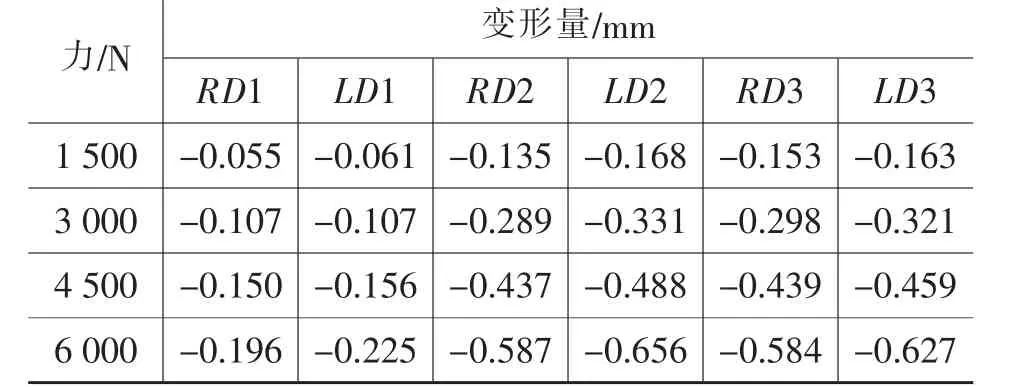

门槛梁和纵梁上各测点区域变形量如表3和图12所示。

表3 车身左右各对称点区域变形量平均值

由表3和图12可知,弯曲刚度EI=6000/0.218=27522.9N/mm,CAE仿真分析的弯曲刚度为29753N/mm,试验弯曲刚度与CAE仿真误差为8.1%,在允许误差范围内。

座椅和踏板处的垂直变形量分别如表4和图13所示。

表4 座椅处和踏板处垂直变形量

由表4和图13可知,座椅处地板最大垂直变形量为0.656 mm,说明白车身驾驶员座椅和副驾驶座椅的地板位置相对较薄弱;在同一截面上,测点 RD2(图 11d)的变形量比测点 LD2(图 11c)的变形量大,这与该白车身结构有关,一是此处与周围结构之间有漏焊,二是此处为加载位置,局部变形量较大。

4 结束语

建立了白车身静态刚度试验测试系统并提出理论计算方法,利用该测试系统对某轿车白车身的弯曲刚度和扭转刚度进行了试验测试,得到了该白车身在弯曲、扭转静态工况下的刚度及关键部位的刚度变化规律。试验结果与CAE计算基本吻合;并发现该轿车白车身座椅地板刚度较低,为厂家提供了改进方向。

1 钟翠霞.基于试验的车身静态刚度特性研究.科技信息,2008(21):38~39.

2 邬耀明,席桂东,戴云.某商用车白车身静刚度试验方法研究.技术纵横,2011,258(257):20~23.

3 桂良进,范子杰,周长路,等.“长安之星”微型客车白车身刚度研究.机械工程学报,2004,40(9):195~198.

4 张雷,陶其铭,丁锡幸.轿车白车身静刚度分析.合肥工业大学学报,2009,32(9):105~107.

5 王辉.轿车白车身静态刚度的试验研究.科技信息,2008(24):30~31.

6 靳晓雄,单莘,张强,等.轿车白车身静刚度试验中若干问题的探讨.机械设计与理论,2009,25(4):92~95.

7 魏洪革,谭继锦,阮仁宇,等.基于分析和试验的微型客车白车身刚度研究.重庆交通大学学报,2011,30(1):147~151.

8 伊广德,何东伟,王阳阳.汽车车身静刚度的试验研究.机电一体化,2008,14(9):53~56.

9 邓承浩,范子杰,桂良进.轿车白车身扭转静刚度试验平台约束方案设计与开发.试验技术与管理,2012,29(1):68~82.

10 陈鑫.轿车车身静态刚度分析及机构优化研究:[学位论文].长春:吉林大学,2003.