基于物流仿真的工程船舶建造系统优化研究

2013-09-03张洪军浩CHENNingWANGZhenZHANGHongjunYANGHao

陈 宁,王 真,张洪军,杨 浩CHEN Ning,WANG Zhen,ZHANG Hong-jun,YANG Hao

(1.江苏科技大学 能源与动力工程学院,江苏 镇江 212003;2.大连船舶重工集团有限公司,辽宁 大连 116000;3.上海东方申信科技发展有限公司,上海 200030)

(1.School of Energy and Power Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,China;2.Dalian Shipbuilding Industry Corporation,Dalian 116000,China;3.Shanghai Oriental Shenxin Technology Development Corporation,Shanghai 200030,China)

随着企业自动化、信息化水平的不断提高,运用合理的物流方案,结合先进的管理理念,科学的组织生产,已逐渐成为企业增强自身竞争力的重要途径。众所周知,制造企业的生产线建造往往需要投入大量的人力和财力,研究表明,国内外很多企业的生产线物流系统由于前期规划的不合理,造成后期生产效率低,生产成本高,潜在生产能力得不到充分发挥等问题。物流仿真技术的产生,有效地解决了这一问题,通过建立虚拟的三维仿真模型,模拟生产线的实际生产状况并生成仿真数据报表,可以快速准确地确定物流系统的瓶颈问题,进而提出相应解决方案,为生产管理者的科学决策提供了有力支撑[1-2]。

本文以某船厂即将投产的工程船舶为依托,利用厂区现有生产资源,使用Quest物流仿真软件,建立工程船从材料堆场、零部件加工、分段装焊、分段舾装、涂装到船台搭载的整个生产物流的仿真模型,并选取生产节拍的平衡、主要资源利用率以及产能输出这三项作为该仿真系统的评价指标,对该生产系统规划方案潜在的物流“瓶颈”进行优化分析,为改善实际生产线提供了可量化的决策依据。

1 Quest仿真软件

Quest是一款面向物流分析的仿真软件,具有优越的用户自定义功能和强大的数据分析能力,可以通过对工厂生产系统的集成、工艺流程的设计以及可视化制造流程的仿真方案模拟,实现在全三维数字化工厂环境下对生产工艺流程的准确性与生产计划的合理性进行仿真验证[3]。船舶建造系统属于离散系统仿真的范畴,零件种类众多,涉及的工艺信息量大,仅仅使用Quest自身提供的一些标准控制程序及其组合远不能满足仿真需求,可使用Quest的交互式仿真建模功能,通过以下三种方式对其进行功能扩展[4]:(1)仿真控制语言(SCL)。有其独特的语法句式,仿真逻辑包括process logic(过程逻辑)和route logic(路径逻辑),每一次调用的程序都存在于独立的文件夹中,使程序可以重复利用,实现用户所需的仿真效果[5]。(2)批控制语言(BCL)。可以被用来创建实体、读取模型、修改参数、运行仿真,它还可以为用户提供可视化控制功能。(3)调用C动态链接库(Dynamic-Link Library,DLL)方式。Quest允许 SCL主程序调用C语言编写的动态链接库来实现现有程序的扩展、资源的共享、平台差异以及一些特殊目的的功能。

2 仿真模型的建立

2.1 基础数据的采集与处理。建立完整的系统模型需要从生产实际中不断收集生产数据,同时以真实的生产数据为基础,抽象出模型的基本参数[5],结合船厂的实际生产情况与仿真需求,将所需内容归纳为产品数据信息、生产工艺信息、资源配置信息和生产计划信息几个方面,把这些基本参数信息转化为仿真软件可识别的数据信息,作为仿真系统运行的可依赖数据[6],图1为本文研究的工程船舶相关产品数据的处理流程。

图1 产品数据处理

2.2 几何模型的建立。Quest仿真软件具有强大的导入/导出功能,运用三维建模软件建立所需几何模型,并将其保存为Quest可识别的.wrl或.stl格式,图2是建立的加工设备和分段的几何模型。

图2 几何模型

2.3 逻辑模型的建立。逻辑模型的建立即各设备的层次关系以及它们之间的交互行为,对于一些复杂和具有特殊调度要求的仿真模型,应用Quest二次开发功能,实现仿真目标,本研究针对全厂的多船并行,且生产计划跨度为两年,数据信息复杂,开发工作量庞大,由于篇幅所限,仅选取以下几个关键点进行说明。

2.3.1 仿真模型的驱动。由于船厂各作业区生产计划往往存储于Excel表格中,而Quest开放给用户在DATA文件夹的数据接口只可调用.txt文件,为了使模型更贴近实际,笔者使用在SCL中调用C动态链接库的扩展方式,创建了Quest与Excel的数据接口,实现了Quest可直接识别.xlsx格式文件的开发功能,图3是模型中使用的分段制造的先行中日程计划(部分)。

2.3.2 建立各作业区的计划管理。在切割加工区、小组立制作区、集配中心、装焊、船台区域分别建立相应的生产计划,在程序中建立作业管理者(manager),实现对生产计划的管理工作,例如:计划执行时间是否到达,上级中间产品是否已制作完成,加工场地是否空闲等,下面是针对船台计划管理开发的部分代码:

图3 分段装焊作业计划表

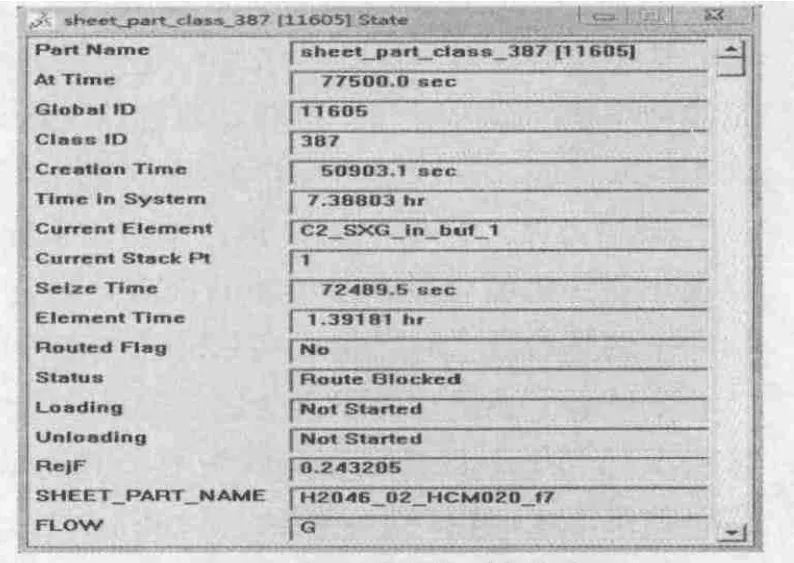

2.3.3 实时跟踪各级中间产品流向信息。由于本文研究的仿真模型是多船并行生产,故其中任何一个零件的逻辑错误,都可能导致整个模型运行的失败,建立仿真模型时,笔者使用SCL语言,为每一级的中间产品赋予了相应的属性和流向信息,保证其在厂区内运行的有序性,一方面可以及时发现建模过程中的纰漏,及时修改模型逻辑,另一方面也为后期仿真结果的分析做好铺垫,如图4所示:

Part Name(sheet_part_class_387[11605]):零件在模型中的属性名称

Current Element(C2_SXG_in_buf_1):加工设备名称(第二跨-三芯棍)

Seize Time(72489.5sec):在该道工序上的加工时间

SHEET_PART_NAME(H2046_02_HCM020_f7):钢板零件名称 (船号为H2046的编号为HCM020钢板,f7为该钢板切割的零件)

FLOW(G):流向信息(该零件不需要进行小构件加工)

MACHINE_TYPE(C2_SXG):加工形式

图4 中间产品属性信息

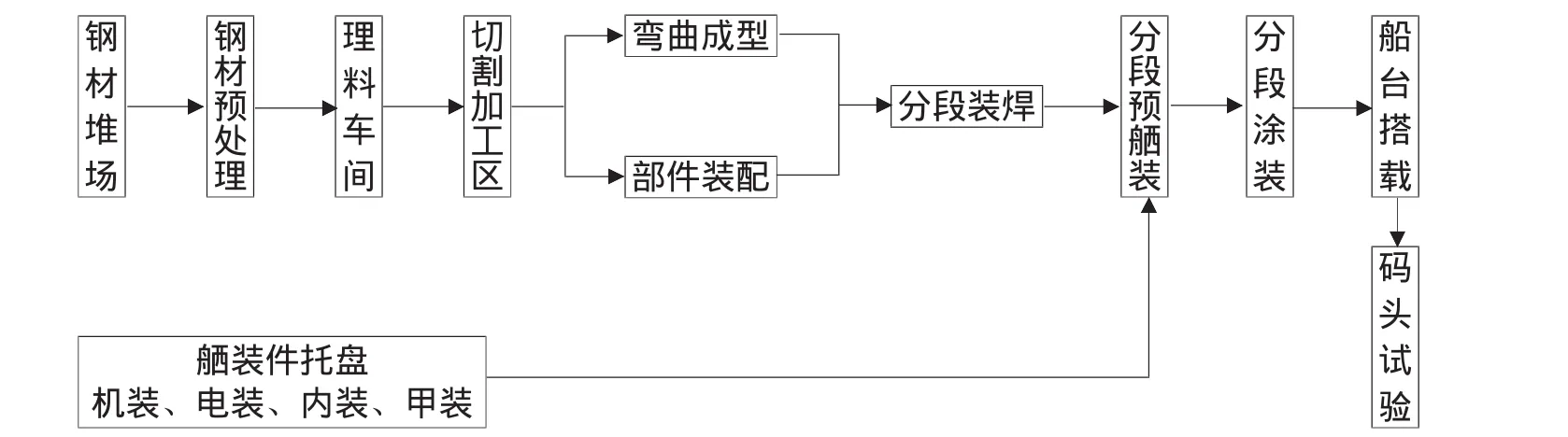

2.4 船厂物流仿真模型的建立。依据上述内容,结合工程船的生产工艺流程图(图5),在Quest仿真软件中建立工程船从钢材堆场到船台搭载的生产流程仿真模型,如图6所示,仿真模型与船厂各作业区生产流程以及加工设备一一对应,包括钢材堆场、预处理线、零部件加工(切割加工、拼版工位、小组立制作等)、集配中心、涂装房、预舾装场地、装焊平台、船台以及各起重运输设备等。

图5 工程船工艺流程图

图6 船厂仿真模型

3 仿真结果及优化

3.1 系统评价指标。仿真系统的评价指标作为生产线运行性能的主要定量分析标准,为方案进一步的优化提供了可靠的依据,鉴于不同的评价指标对仿真系统影响程度的高低,笔者主要从以下三个方面对该系统进行评价分析。

(1)生产节拍平衡。均衡性生产是现代造船模式的重要特征,即各生产资源的利用率应该保持较高水平,且资源之间差异较小,这不仅有利于避免生产线上“堆积”或“窝工”现象,也有利于提高各生产环节对突发事件的响应能力。

(2)资源利用率。反映了船厂主要资源的占用情况,进而分析其是否为影响船厂生产物流的瓶颈因素。

(3)产能输出。产出能力也是船厂管理人员最为关注的一个宏观问题,即该厂区在一年时间里,可建造完成的工程船舶总量。

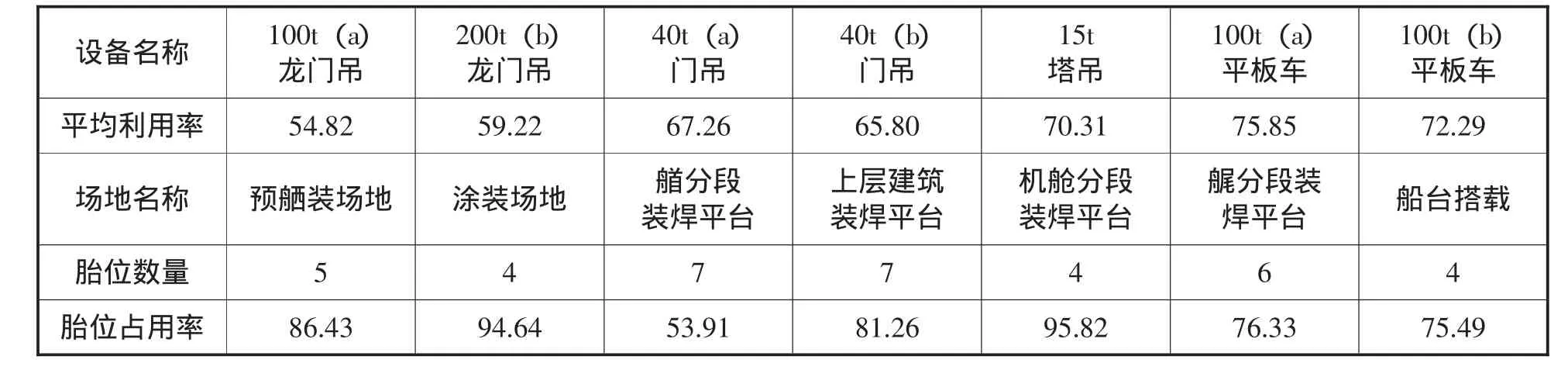

3.2 结果分析。在该厂区现状的基础上仿真未来两年的该型号工程船舶建造能力,在各作业区建立管控点,控制仿真结果的输出,发现首制船的周期为74天/艘(包含模型初始化时间),之后造船的节拍为28天/艘,年产量为36艘,主要资源的利用率如表1所示。

表1 主要资源利用率

从表1可以看出,该厂区两台龙门吊的平均利用率都不到60%,这表明该船厂的船台生产能力还未得到充分发挥,从场地资源利用率的输出可知,机舱分段和涂装场地的胎位占用率过高,该处的中间产品存在“堆积”现象,造成了前后道生产节拍的不均衡,成为制约整个生产流程的瓶颈环节。

3.3 解决方案。根据上述分析,做出以下方案调整:(1)艏分段的场地利用率偏低,减少该作业区胎位数量,将其中两个胎位用于制作机舱分段,使场地的资源分配更加合理。(2)结合厂区实际规划布局,增加涂装中心的胎位数量,当其胎位数量由四个调整为六个时,仿真结果最优,也可考虑优化涂装工艺,最大限度利用涂装车间。

重新对上述优化方案进行仿真验证,得到结果如表2所示,两台龙门吊的平均利用率分别提高了8.47%和10.45%,各作业区的胎位利用率也稳定在80%左右,相对较均衡,首制船的制作周期缩短为68天,造船节拍为24天/艘,厂区产能约为40艘,相比优化前提高了4艘。

表2 主要资源利用率

4 结论和展望

本文依据各作业区生产计划驱动仿真模型运行,使用Quest仿真软件及其二次开发功能实现了工程船舶的生产建造流程虚拟仿真,并对船厂物流瓶颈环节提出合理改善方案,提高了预期产能,可在进一步的研究中,对其中的物量消耗率、计划完成情况等相关要素进行具体分析,这些直观的三维演示和数据分析都将为船厂建造计划管理技术提供更有效地解决途径,可见,虚拟仿真技术对于企业物流规划设计具有重要的意义。

[1]谢磊.基于eM-PLANT的船舶建造流程建模与仿真[D].上海:上海交通大学(硕士学位论文),2009.

[2]Tannock J,Cao B,Farr R,et al.Data-driven simulation of the supply-chain-insights from the aerospace sector[J].International Journal of Production Ecnomics,2007,110(1/2):70-84.

[3]张丽,郭佳,刘春.基于Delmia/Quest的钣金零件生产线的仿真与分析[J].机械工程师,2011(1):48-50.

[4]H.Zhang,L.P.Chen.Study on the simulation control language in the manufacture process[D].Huazhong University of Science&Tech,2001.

[5]罗岱.基于车间单元的船舶生产系统建模与仿真[D].上海:上海交通大学(硕士学位论文),2011.

[6]傅培华,彭扬.物流系统模拟与仿真[M].北京:高等教育出版社,2006.