莱城电厂3号汽轮机通流及供热改造技术分析

2013-09-01李衍平

李衍平

(华电国际莱城发电厂,山东 莱芜 271100)

随着高参数大容量机组的增加,供电煤耗急剧增长,国产300 MW指标落后差距日益加大。为了增强机组的性能指标,努力创造资源节约型、环境友好型企业[1],本文通过分析华电国际莱城发电厂3号汽轮机通流改造的内容,总结了改造后的显著效果,高、中、低压缸效率完全达到了设计值,为国产300 MW同类机组的通流部分改造提供了宝贵的参考经验。

1 通流部分改造前存在的问题

华电国际莱城发电厂3号汽轮机是引进美国西屋公司技术制造的N300-16.7/538/538型300 MW亚临界、中间再热式、高中压合缸、双缸双排汽、单轴、凝汽式汽轮机。通流部分共35级叶片,其中高压缸1+11级,中压缸9级,低压缸2×7级[2]。3号汽轮机组投产以来,机组经济性较差,主要暴露出以下几方面的问题。

1)整体热力性能低。2010年10月对3号机组进行能耗诊断试验,试验表明:在额定负荷工况下,机组修正后的热耗率为8 322.6 kJ/(kW·h),比设计值高出430.6 kJ/(kW·h)。

2)通流部分经济性不足。3号汽轮机在额定工况下高、中、低压缸的缸效率设计值分别为87.0%、92.05%、88.38%。2010年10月对3号机组进行的能耗诊断试验表明:额定工况下汽轮机的高压缸、中压缸、低压缸效率依次为 82.72%、90.64%、83.77%,分别比设计值低 2.34、1.54、4.61个百分点。

3号汽轮机的实际通流能力比设计值偏大,虽然增强了机组的带负荷能力,但增大了正常运行时的调门节流损失,导致低负荷工况下运行的经济性很差。调节级效率偏低,额定工况下仅为60.06%,若考虑调门的节流损失,低负荷工况下调节级效率更低。

2 机组改造要求

采用成熟先进的汽轮机通流部分设计技术和改造技术与经验,对汽轮机高、中、低压通流部分进行改造,使改造后机组的经济性、安全可靠性、运行灵活性达到同类机组的先进水平,同时可向外抽汽供热,满足外部热用户的热负荷需求。

1)改造后汽轮机额定出力为320 MW,最大连续出力不低于330 MW。

2)改造后机组在热耗率验收工况(THA)下,热耗率不高于7 882.2 kJ/(kW·h);在80%、60%、40%额定负荷运行时也能保持较低的热耗率。80%额定负荷工况下的热耗率不高于7 962.2 kJ/(kW·h)。

3)改造后机组最大抽汽量不小于300 t/h。额定抽汽量150 t/h,抽汽压力0.8 MPa,抽汽温度328.6℃。

4)改造后汽轮机在额定工况时的高压缸效率、中压缸效率、低压缸效率分别不低于87%、93%、89%。

5)改造后机组在VWO工况出力运行时,各通流部分的部件满足强度要求,调节级及各抽汽压力不超过设计最大值。

6)改造后机组具有良好的变负荷性能,能采用复合变压运行方式,并能在120 MW负荷长期安全、稳定地运行,50% ~100%T-MCR增减负荷速率不小于5%/min;阀门管理功能满足单阀、顺序阀以及各种阀点的滑压运行要求。

7)汽轮机通流改造部件的寿命不少于30 a[3]。

3 通流改造技术与措施

3.1 汽轮机通流部分改造

3.1.1 调节级改造

调节级由原来的反流布置改为顺流布置,减少了汽流损失,提高了热效率。调节级动叶紧固形式改为三叉三销型叶根并自带围带形式,减少漏汽损失。静叶采用先进的通流整体优化技术(AIBT),减少出汽边厚度采用全三元原理设计。

3.1.2 汽封改造

高压缸隔板汽封及动叶围带汽封采用高低齿迷宫式镶嵌汽封,端部汽封采用蜂窝汽封,平衡活塞汽封采用布莱登汽封;中压缸隔板汽封及动叶围带汽封采用高低齿迷宫式镶嵌汽封,端部汽封采用蜂窝汽封,平衡活塞汽封采用布莱登汽封;低压缸隔板汽封及动叶围带汽封采用弹簧退让式,端部汽封采用蜂窝汽封,降低了汽封漏汽,提高了机组内效率。

3.1.3 高中压转子及动叶、低压转子及动叶改造

转子采用采用无中心孔、彻底消除残余内应力的整锻转子。调节级改为顺流布置,高压转子增加一级为1+12级,中压转子增加一级(10级),低压转子级数不变,仍为2×7级。高压、中压、动叶静叶采用AIBT型线自带围带,低压动叶自带围带,低压静叶改为马刀弯扭叶片,低压末级动叶采用905 mm长叶片。

3.1.4 辅助改造

辅助改造包括高中压内缸、高压蒸汽室、高中压平衡活塞、中压持环、低压内缸、低压持环、高中低压静叶、通流部分汽封、端部汽封、中低压缸连通管、联轴器护罩和盖板、盘车大齿轮等。

3.2 供热设备改造

1)汽轮机排汽处设置1根供热蒸汽管,采用打孔抽汽方式从中低压连通管的水平段向下引出1根φ900×16抽汽管道,作为供热汽源,最大抽汽供热量不小于300 t/h。在连通管上加装三通以及抽汽调节阀,中低压连通管标高不超出汽机房行车起吊时的提升高度,满足机组现有安装检修条件。抽汽管自中低压连通管引出后依次加装抽汽逆止阀、安全阀、抽汽调节阀和带快关功能的关断阀。配备单独的供热抽汽系统的液压供油及控制系统,不与机组本身共用1套液压系统。

2)在机组DEH系统中增加一套完备的供热系统的运行控制和保护设备及其附件,如热控上增加机组纯凝工况、供热工况的切换、抽汽调节环节、抽汽调节逻辑、相关卡件、相关程序等。机组供热以以热定电的方式运行,抽汽压力以连通管上的调节蝶阀控制,抽汽量以热网抽汽压力调节蝶阀控制。抽汽压力不等率约10%。

3)中低压连通管上安装1个抽汽调节蝶阀,调节阀采用液压调节,DEH配备阀门控制卡。供热抽汽管上DN900的调节阀采用液控,关闭时间小于1 s。

4)汽轮机通流和供热部分增加了热控设备、运行控制功能等。

3.3 轴封溢流改造

原有的轴封溢流站简化,增加一路溢流至8号低加汽侧的管路,管路并设有疏水管道,使机组高负荷运行时减小了冷源损失,加热了凝水温度,提高了蒸汽利用率。

4 改造后机组性能分析

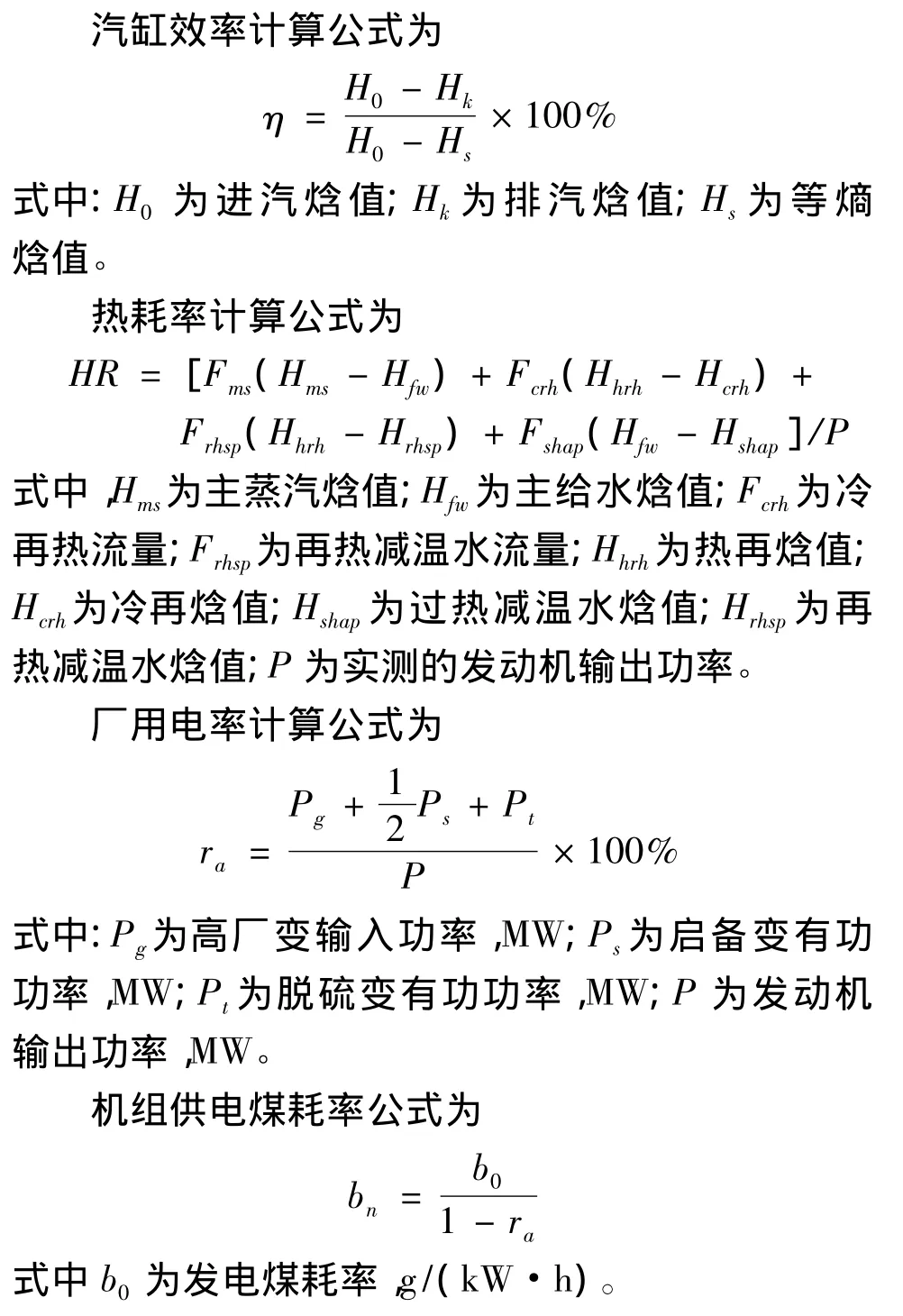

4.1 试验计算公式

4.2 试验后结果

为了全面评价机组改造后的各项热力指标性能,委托西安热工研究院对机组改造后进行了性能考核试验[4],额度负荷热力性能试验数据对比如表1所示。

表1 改造前后额度工况下主要指标参数对比表

从表1可知,机组改造后,提高了高、中、低压缸效率,降低了机组效率。机组热耗率比改造前降低了400 kJ/(kW·h)以上,供电标准煤耗比改造前降低16 g/(kW·h)。

5 结论

1)汽轮机通流部分增容改造后,机组1-7号轴承振动在正常范围内,未见有报警值,轴承温度稳定。

2)汽缸效率都得到了大幅提高,大幅度降低了机组热耗率、供电煤耗率,增强了机组竞争力。

3)增大了机组供热能力,降低了冷源损失,为电厂增加了稳定效益,延长了机组使用寿命。

[1]沈永流,朱宝宇.国产引进300 MW汽轮机通流节能降耗改造及效益分析[J].能源技术经济,2011,23(2).

[2]吴季兰.汽轮机设备及系统[M].北京:中国电力出版社,2004:16.

[3]胡远涛,郑家衡,齐进,等.国产引进型300 MW汽轮机通流部分改造及效果分析[J].上海电力学院学报,2012,28(1):40.

[4]曾荣鹏.国产300 MW冲动式汽轮机通流改造[J].华电技术,2012,34(10):42.