氨法脱硫硫酸铵回收工艺探究

2013-09-01郭东岳赵作明华聚能源公司东滩矿电厂

文 / 郭东岳 赵作明 华聚能源公司东滩矿电厂

东滩矿电厂以煤泥为燃料,是集发电、供热为一体的资源综合利用电厂。该电厂采用氨法脱硫技术,其中硫酸铵回收采用“三效蒸发器-离心机-干燥床”工艺流程。该硫酸铵回收工艺可减少对脱硫工艺环节依赖,同时还可利用电厂较多的蒸汽资源,具有节能的特点。

1 现状

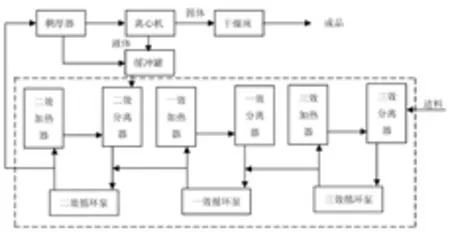

按照原设计,其工艺流程如图1所示。

图1

35%~40%硫酸铵溶液经进料泵进入三效蒸发器的三效分离器,溶液经三效循环泵在三效分离器、三效蒸发器内循环浓缩,同时三效循环泵出口支路进入一效循环泵进口;溶液在一效分离器加热器、二效分离器加热器进行如三效分离器加热器的循环;在二效循环泵的出口有一支路进入稠厚器,经三效蒸汽器浓缩至70%左右溶液在稠厚器进一步结晶,进入离心机进行固液分离,固体晶体经干燥床干燥,成为合格成品,分离后的液体进入缓冲罐,通过阀门调节进入三效蒸发器溶液的量。

2 存在问题

在运行过程中,发现以下问题:

(1)二效循环泵至稠厚器的管路易堵塞。分析其原因,二效分离器的溶液经过三效加热器、一效加热器的浓缩达到了最高值,溶液为含有大量晶体的固液混合物。进入稠厚器的管路DN32,二效加热器与二效分离器循环管路为DN100;当DN32管路流速减缓时,压头逐步转移至DN100管路,造成DN32管路堵塞。

(2)三效蒸发器随着运行时间延长液位越来越高,效率降低。经二效循环泵进入稠厚器的溶液,一部分经离心机进行固液分离,另一部分经稠厚器溢流管回至缓冲罐;经离心机分离后的溶液再次进入缓冲罐。通过调节缓冲罐进入二效分离器的阀门,调节进入二效分离器的量。随着运行时间的延长,进入缓冲罐的量越来越多,而三效蒸发器二效分离器的蒸发量一定,加之一效分离器补充,造成缓冲罐进入二效分离器的量有限;同时由于离心机分离能力条件有限,也造成分离器的液位降低缓慢。当运行一定时候后,必须打开排污阀进行降低液位。在系统蒸发量一定的情况下,系统液位升高后,溶液浓缩速度减缓,造成出料量减少或不出料,降低了三效蒸发器效率。

3 解决方案

(1)安装出料泵。在二效分离器处安装出料泵。出料泵可保持持续的压头,保持管道内溶液在恒压的情况下流动,可在一定程度上避免管道的堵塞。

(2)三效蒸发器物料流程再造。安装缓冲罐至三效分离器管路。一方面,可将缓冲罐的溶液排放至三效分离器,减缓二效分离器的压力;另一方面,缓冲罐的溶液比重较高,甚至还有少量的晶体颗粒,缓冲罐的溶液进入三效分离器可提供分离器内的浓度,通过调整,加快三效蒸发器整个系统内的流速,可比避免溶液在单一分离器内长时间浓缩,形成结晶,造成分离器堵塞。同时,解决三效蒸发器排污问题,杜绝了二次污染。

4 结论

通过上述改造,大大提高了回收系统运行稳定性和生产效率。二效分离器至稠厚器管路已基本无堵塞,分离器未出现过结晶堵塞;原来每8h处理2t左右硫酸铵溶液,提高至现在的7t左右。

国内氨法脱硫工艺中采用“三效蒸发器-离心机-干燥床”硫酸铵回收的案例较少,通过上述改造,可进一步推动该工艺路线的发展。