甲醇制烯烃及制汽油工艺概述

2013-08-31郝占全

郝占全

(晋城无烟煤矿业集团有限责任公司天溪煤制油分公司,山西 晋城 048000)

甲醇制乙烯、丙烯的MTO工艺和甲醇制丙烯的MTP工艺是目前重要的化工技术。该技术以煤或天然气合成的甲醇为原料,生产低碳烯烃,是发展非石油资源生产乙烯、丙烯等产品的核心技术。由于我国是一个富煤缺气的国家,采用天然气制烯烃势必会受到资源上的限制。因此,以煤为原料,走煤-甲醇-烯烃-聚烯烃工艺路线符合国家能源政策需要,是非油基烯烃的主流路线。

1 甲醇制烯烃(MTO)

1.1 工艺路线的开发过程

甲醇制烯烃工艺是煤基烯烃产业链中的关键步骤,其工艺流程主要是:在合适的操作条件下,以甲醇为原料,选取适宜的催化剂(ZSM-5沸石催化剂、SAPO-34分子筛等),在固定床或流化床反应器中通过甲醇脱水制取低碳烯烃。根据目的产品的不同,甲醇制烯烃工艺分为甲醇制乙烯、丙烯(MTO),甲醇制丙烯(MTP)。MTO工艺的代表技术有环球石油公司(UOP)和海德鲁公司共同开发的UOP/Hydro MTO技术,中国科学院大连化学物理研究所自主创新研发的DMTO技术;MTP工艺的代表技术有鲁奇公司开发的Lurgi MTP技术和我国清华大学自主研发的FMTP技术。

自1976年美国UOP公司科研小组首次发现甲醇在ZSM-5催化剂和一定的反应温度下,可以转化得到包括烯烃、烷烃和芳香烃在内的烃类以来,至今甲醇制烯烃工艺技术在各国工业研究和设计部门的努力研究下已经取得了长足的进展。尤其是其关键技术催化剂的选择和反应器的开发均已比较成熟。目前,UOP/Hydro MTO技术、DMTO技术、Lurgi MTP均已建有示范装置,FMTP技术也在安徽淮化集团建成了实验装置。

1.2 甲醇制烯烃的基本原理

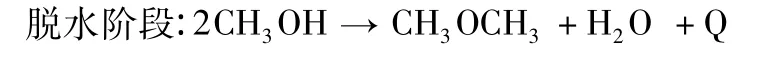

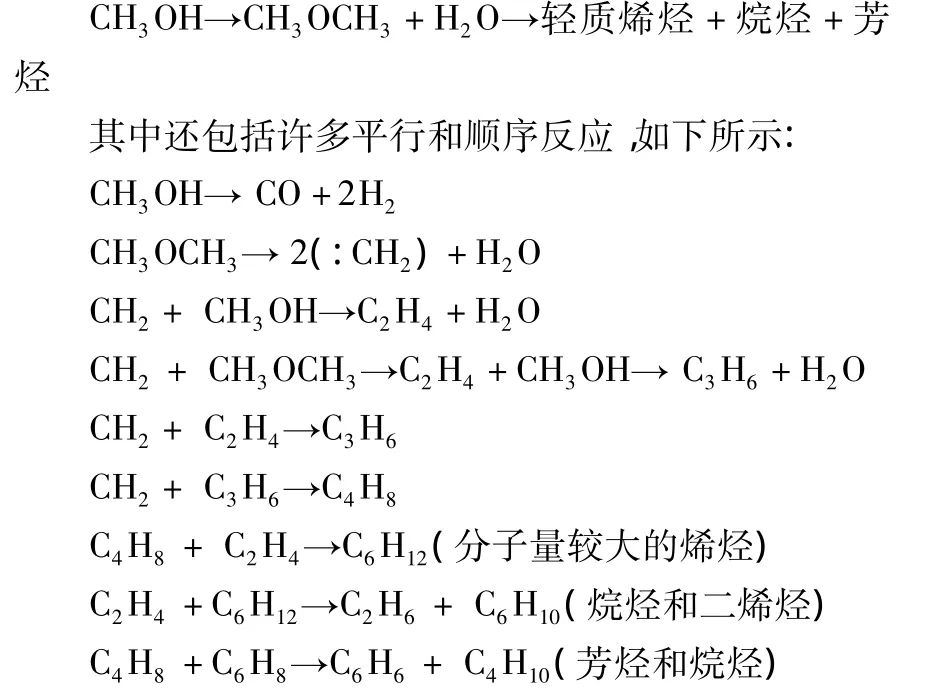

在一定条件下,甲醇蒸汽先脱水生成二甲醚,然后二甲醚与原料甲醇的平衡混合物气体脱水继续转化为以乙烯、丙烯为主的低碳烯烃;少量 C2+~C5+的低碳烯烃由于环化、脱氢、氢转移、缩合、烷基化等反应进一步生成分子量不同的饱和烃、芳烃、C6+烯烃及焦炭。整个反应过程可分为两个阶段:脱水阶段、裂解反应阶段,反应方程式如下所示:

裂解反应阶段:该反应过程主要是脱水反应产物二甲醚和少量未转化的原料甲醇进行的催化裂解反应,包括主反应(生成烯烃)和副反应(生成烷烃、芳烃、碳氧化物并结焦)。

主反应的方程式如下所示:

副反应(生成烷烃、芳烃、碳氧化物并结焦)方程式如下所示:

以上产物有气态和固态之分。

1.3 甲醇制烯烃催化剂

甲醇转化制烯烃所用的催化剂以分子筛为主要活性组分,以氧化铝、氧化硅、硅藻土、高岭土等为载体,在黏结剂等加工助剂的协同作用下,经加工成型、烘干、焙烧等工艺制成分子筛催化剂,分子筛的性质、合成工艺、载体的性质、加工助剂的性质和配方、成型工艺等各素对分子筛催化剂的性能都会产生影响。

分子筛的研究主要集中在20世纪80年代和90年代。近年来,对于分子筛的合成和改性还在进行研究,但研究的力度明显降低,发表文章和申请专利的数量也显著下降。分子筛的粒径是合成分子筛催化剂的一个重要因素,一般小粒径的分子筛由于孔道短,内扩散的行程短,有利于提高分子筛催化剂的表观活性和乙烯、丙烯的选择性。

研究甲醇转化制烯烃的新型更有效的分子筛催化剂一直是本领域的一个探索方向。在这方面,具有AEI结构的硅铝分子筛、具有CHA结构的硅铝分子筛、同时含有AEI和CHA结构的分子筛,并将其用于甲醇转化制低碳烯烃的催化剂,均取得了一定的结果。以一种具有CHA结构、硅与铝摩尔比为350的分子筛为催化剂(反应条件同上),乙烯和丙烯的选择性分别达到39.5%和34.6% 。这些反应结果已经基本达到了SAPO-34分子筛催化剂的催化水平,而且这些分子筛是纯硅铝分子筛,克服了SAPO分子筛的一些缺点。因此,这类分子筛具有一定的发展空间。

1.4 甲醇制烯烃工艺条件

1.4.1 反应温度

反应温度对反应中低碳烯烃的选择性、甲醇的转化率和积炭生成速率有着最显著的影响。较高的反应温度有利于产物中n(乙烯)/n(丙烯)值的提高。但在反应温度高于450℃时,催化剂的积炭速率加速,同时产物中的烷烃含量开始变得显著,最佳的MTO反应温度在400℃左右。这可能是由于在高温下,烯烃生成反应比积炭生成反应更快的原因。此外,从机理角度出发,在较低的温度下(T≤250℃),主要发生甲醇脱水至DME的反应;而在过高的温度下(T≥450℃),氢转移等副反应开始变得显著。

1.4.2 原料空速

原料空速对产物中低碳烯烃分布的影响远不如温度显著,这与平行反应机理相符,但过低和过高的原料空速都会降低产物中的低碳烯烃收率。此外,较高的空速会加快催化剂表面的积炭生成速率,导致催化剂失活加快,这与研究反应的积炭和失活现象的结果相一致。

1.4.3 反应压力

改变反应压力可以改变反应途径中烯烃生成和芳构化反应速率。对于这种串联反应,降低压力有助于降低2反应的耦联度,而升高压力则有利于芳烃和积炭的生成。因此通常选择常压作为反应的最佳条件。

1.4.4 稀释剂

在反应原料中加入稀释剂,可以起到降低甲醇分压的作用,从而有助于低碳烯烃的生成。在反应中通常采用惰性气体和水蒸气作为稀释剂。水蒸气的引入除了降低甲醇分压之外,还可以起到有效延缓催化剂积炭和失活的效果。原因可能是水分子可以与积炭前驱体在催化剂表面产生竞争吸附,并且可以将催化剂表面的L酸位转化为B酸位。但水蒸气的引入对反应也有不利的影响,会使分子筛催化剂在恶劣的水热环境下产生物理化学性质的改变,从而导致催化剂的不可逆失活。通过实验发现,甲醇中混入适量的水共同进料,可以得到最佳的反应效果。

2 甲醇制汽油(MTG)

2.1 工艺路线的开发过程

甲醇制汽油(MTG)工艺是甲醇在Mobil公司的ZSM-5分子筛催化剂上转化成芳烃的基础上发展而来的,Mobil法甲醇制汽油技术于l976年发表,其总流程是首先以煤或天然气作原料生产合成气,再合成气制甲醇,最后将粗甲醇转化为高辛烷值汽油。该工艺有两种形式:固定床和流化床,在实验室规模和中试装置中广泛地进行了研究。甲醇制汽油MTG是高选择性的合成汽油技术,其特点是流程简单,装置少,产品性能优良、灵活性高。新西兰政府曾于1979年引进Mobil公司技术在国内建成了12500桶/天的甲醇转化制汽油工业化装置,并成功运转,由于当时油价较低,装置运行连年亏损,最终停止运转并拆除。目前,MTG工业化装置稳定运行的只有晋煤集团天溪煤制油分公司。

天溪煤制油分公司的MTG装置是利用Mobil公司的专利技术,由德国伍德公司完成基础设计,化学工业第二设计院完成了整个装置的详细设计。设计能力为10万吨/年符合欧Ⅲ标准的93#汽油,同时副产LPG 1.32 万吨/年。

2.2 MTG的基本原理及工艺流程

在一定条件(温度、压强和催化剂)下,甲醇蒸汽先脱水生成二甲醚,然后在MTG酸性催化剂的作用下脱水继续转化为C2~C10烃类物质。流程图如图1所示:

图1 MTG工艺流程图

由甲醇转化为烃类的过程是个复杂的反应系统,其总反应式如下:

2.3 甲醇制汽油催化剂

天溪煤制油分公司的MTG技术采用美孚(Mobil)公司生产的催化剂,分别为DME催化剂和MTG的ZMS-5沸石催化剂;使用时DME催化剂不需要再生,MTG催化剂使用20天需要再生一次,再生时使用空气进行烧炭。

2.4 甲醇制汽油的工艺条件

2.4.1 反应温度。对于DME反应器进口温度一般250-320℃,催化剂床层温度不超过435℃,否则容易引起甲醇副反应的发生,甲醇大量分解反应器出现超温。对于MTG反应器进口温度一般290-340℃,催化剂床层温度不超过450℃,否则容易引起副反应的发生,目标产品收率降低。

2.4.2 原料的空速。对于固定床反应器,空速不易过大否则容易造成甲醇穿透;催化剂加速老化,工艺废水甲醇含量急剧升高。

2.4.3 反应压力。由于粗汽油的生成总体来说是一个体积缩小的反应,压力增加有利于反应向正反应方向进行,一般在1.6~2.1Mpa的反应压力进行操作。压力对汽油组分及收率的影响正在进一步的测试中。

2.4.4 循环比的控制。循环比的大小取决于催化剂的耐温性能即在高温情况下的稳定性,循环比低有利于降低运行费用但是对催化剂提出了更高的要求,一般情况下循环比控制住5.0~6.0之间。

3 结论

利用甲醇生产汽油、烯烃,已经进行了工业化示范,具备了扩大工业化的条件。在原油价格居高不下,我国富煤贫油的状态下,充分利用煤化工的优势部分替代石油资源也是一种可靠的后备方法。

[1]《煤液化技术》.高晋生,张德祥.化学工业出版社.

[2]《煤化工工业学》.郭树才.化学工业出版社.