运行中水力管道改造的施工难点与对策

2013-08-31沈丽华王利锋

沈丽华 王利锋

(常熟市水利工程有限公司,江苏苏州 215557)

1 工程概况

为妥善解决电厂厂外水力(输灰)管道对江海路及马桥工业园地面交通的影响,江苏常熟经济技术开发区决定实施电厂厂外水力(输灰)管道江海路段及马桥工业园段改造工程。工程位于常熟市江海路北侧和马桥工业园出口处,分别采用将原管道局部北移和原地下沉方案。

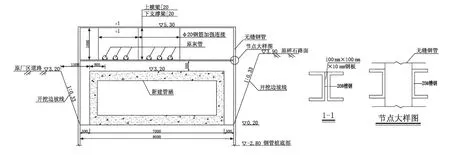

江海路段水力管道改造即北移工程范围为原管道G114~G122号支墩之间,工长195.17m。本期改造工程共涉及9根灰管,包括:江苏常熟发电有限公司现有3根Φ219×8(mm)管道、土建支墩预留1根同规格管道和华润电力(常熟)有限公司现有3根 Φ219×8(mm)管道、土建支墩预留2根 Φ325×8(mm)管道。要求土建部分一次建成,共有固定支墩8只、滑动支墩18只、地沟20m、钢桁架桥1座、过管巡检桥1座,本工程还包括D300排水管234m以及相应的雨水检查井等。管道断面示意图见图1。

马桥工业园出口处水力管道改造工程采用原管道下沉方案,工长50 m。本期改造工程共涉及9根灰管,管道规格及平面布置同江海路。土建部分一次建成,包括涵洞工程(工长39.8m,内截面长×宽为 6.2m×1.8m)及固定支墩4只、滑动支墩4只,涵洞位于原管道底部,管线在涵洞内穿越,涵洞顶部用于道路交通。管道断面示意图见图2。

2 施工难点

本工程施工面临的主要难点有三个方面:一是现有管道为电厂煤灰运行管道,施工过程中除切换间隙外必须保证其正常运行;二是施工中土方开挖影响管道支墩稳定,必须采取相应支护措施;三是马桥工业园区水力管道工程是在管道下进行涵洞施工,必须将管道下的支墩及土方清除才能满足施工条件,故需进行管线临时支护与可靠施工设计。因此,施工前必须将管道进行可靠固定,保证其稳固与正常运行,以不影响电厂生产。

根据施工地质及现场条件,通过对临时支护设计方案的综合比选,决定采用钢桁架施工工艺。

3 钢桁架设计与施工

3.1 钢桁架结构方案

图1 江海路水力管道改造断面示意图

图2 马桥工业园区水力管道改造断面示意图

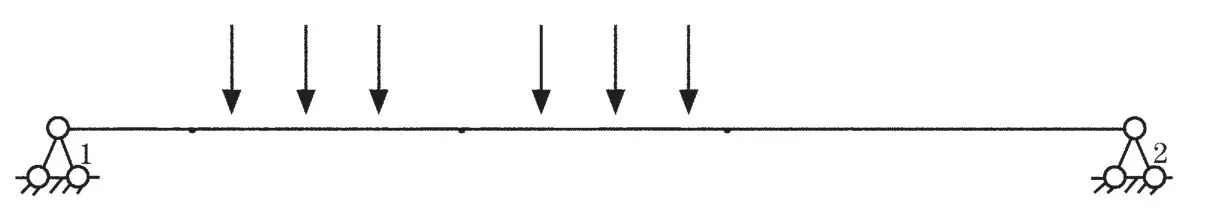

采用 Ф219×8(mm)纵向无缝钢管立柱与横向二道20#槽钢焊接成门架结构,用振动锤将钢管立柱打入至设计标高,以确保水力管道运行时钢桁架的稳定,钢桁架断面图详见图3、图4。江海路水力管道改造工程涉及无缝钢管立柱数量为30根(15榀钢桁架),每根钢管立柱高度为8.5m;马桥工业园区水力管道改造工程涉及无缝钢管立柱数量为20根(10榀钢桁架),每根钢管立柱高度为8.1m。

3.2 钢桁架稳定性计算

考虑本工程的地质条件,钢桁架间距为8m,单根水力管道运行时的压力为 10 kN(g=10 N/kg),简支梁结构,江海路和马桥工业园区水力管道改造分别考虑钢管入土深度为3.5m和3 m。入土层的土质为粘土,其物理力学性质指标见表1,桩侧极限平均摩阻力和桩尖阻力见表2。

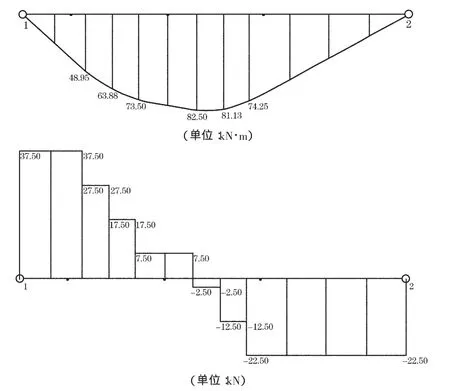

钢桁架的受力计算见图5,管道受力根据图3、图4,1#节点与最近作用力的间距为1.3m。管道作用力间距同图1、图2中的间距。钢桁架弯矩和剪力计算见图6。

图3 江海路水力管道钢桁架结构断面示意图

图4 马桥工业园区水力管道钢桁架结构断面示意图

表1 土层物理力学性质指标

表2 桩侧极限平均摩阻力和桩尖阻力

(1)钢桁架下支撑梁选型计算

根据图6所示,钢桁架的最大弯矩为82.5 kN·m,最大剪力为37.50 kN。采用热轧普通型槽钢,允许的最大弯应力为235 kPa。

抗弯截面模量为351 cm3,根据热轧普通型槽钢材料表选用2根20#槽钢,其抗弯截面模量为2×191.4=382.8 cm3>351 cm3,满足要求。

(2)钢管桩承载力计算

根据《港口工程桩基规范》(JTJ254-98)中4.2.4之规定,单桩垂直极限承载力设计时按下式计算:

式中:

Qd—单桩垂直极限承载力设计值,kN;

γd—单桩垂直承载力分项系数,取1.45;

图5 钢桁架的受力计算示意图

图6 钢桁架弯矩和剪力计算示意图

U—桩身截面周长,m;

qfi—单桩第i层土的极限侧摩阻力标准值,kPa;

li—桩身穿过第i层土的长度,m;

qR—单桩极限桩端阻力标准值,kPa;

A—桩身截面面积,m2。

江海路水力管道改造工程(设计入土深度3.5m):

Qd=×(3.14×0.219×60×3.5+1600×3.14×0.112)=×(144.41+60.79)=141.52 kN

马桥工业园区水力管道改造工程(设计入土深度3.0m):

d1600×3.14×0.112)=×(123.78+60.79)=127.29 kN

3.3 钢桁架施工

钢桁架的施工包括:测量放样、钢管桩打入、组合梁施工、钢管固定。钢桁架的测量放样原则上是在原有固定或滑动支墩两侧,与水力管道接头间距不小于50 cm,如遇特殊情况,适当调整,打桩前现场用石灰粉放样。钢管桩的打入采用履带式振动锤进行,打入时注意其位置,一旦发现易位立即调整。钢管桩施工完毕后,检查其垂直度,若钢管在沉桩过程中有倾斜,须在其两侧用20#槽钢做斜向支撑,槽钢与钢管接触面采用单面满焊,焊缝高度为8mm。

钢管桩打入施工完毕后进行上横梁、下支撑梁、钢筋连接筋和管道固定施工。上横梁是在钢管顶部切成倒“π”型槽,将2根20#槽钢背靠背焊接(如图3、图4所示1-1断面),中间用 100 mm×100 mm×10 mm钢板间距为1 m上下错焊后放置在倒“π”型槽内。下支撑梁是先在钢管两侧焊接10mm×10 mm×8 mm的钢板作为支垫,便于20#槽钢安装。槽钢安装时注意要与原管道底部齐平,若有间隙则用薄钢板填塞,且不得碰撞管道。槽钢和钢管接触面两侧用10 mm×20 mm×8 mm的钢板焊接(如图3、图4所示节点大样图),为使原有管道稳固,在下支撑梁与原灰管位置设置卡箍,卡箍用Ф16mm、单根长度为800mm的圆钢制作成“U”型焊接在槽钢上,接触面须满焊,焊缝高度为8 mm。上横梁与下支撑梁间采用3根Ф20mm圆钢相连,长为1.8m。圆钢与上横梁的连接,采用300mm×10mm×10mm钢板焊接在两槽钢间隙,下端留出10 cm与圆钢焊接。圆钢下端焊接在下支撑梁槽钢背面,圆钢与槽钢接触面须满焊,焊缝高度为8mm。

4 管道制作与安装

待土建工程施工完毕,混凝土强度达到设计要求后进行管道安装项目施工。本工程共涉及9根灰管,包括江苏常熟发电有限公司现有2根Φ219×8(mm)管道,土建支墩预留 1根同规格管道,华润电力(常熟)有限公司现有 3根 Φ219×8(mm)管道,土建支墩预留 2根 Φ325×8(mm)管道。灰管采用无缝钢管,规格为Φ219×8(mm),并采用GJH-64/DN200型卡箍式柔性管接头,管接头所带管端节在15℃时安装间隙总长为2×70mm,管接头距支座的距离不大于1.0m。

管道施工包括:管道制作、管道安装和管道试压三个部分。管道的制作在工厂中进行,管道制作完毕后运至现场进行安装。

4.1 管道制作

管道的制作主要包括管接头的焊接及厂内管道防腐两个部分。以马桥工业园区水力管道改造工程为例,图7为其安装断面示意图。

管接头制作时,首先按设计长度用自动切割机分段切割,切割后的长度应考虑每条焊缝的焊接间隙和焊后尺寸收缩等因素,以满足管道制作尺寸要求。为确保管接头的焊接质量,焊接前先对管口采用机械车床进行坡口切削作业,单边坡口角度为30°,钝边保证在1~1.5 mm左右,再对坡口作适当磨平修正。管接头焊接施工时,将切削好的管道接口与管接件先装配定位,定位时管道坡口与管接件的间隙在2.5~3mm左右。当装配定位符合要求后进行点焊定位,然后开始接头焊接。焊接时,离焊缝边缘大于10mm的宽度范围内应清除铁锈、熔渣、氧化皮、油污、水渍、涂料等影响焊接质量的杂物。

图7 马桥工业园区水力管道安装断面示意图

当管道的接头制作完成并检验合格后进行管道防腐。管道经除锈后,涂刷IPN-8710防腐漆,底漆2道,面漆2道,干漆膜厚度>0.15mm;直埋管道外壁则采用IPN-8710加强级防腐,即:底漆—面漆—玻璃布—面漆—面漆,干膜>0.3mm。

管道除锈采用喷砂除锈工艺,以确保除锈质量。管道防腐的2道底漆在工厂内进行,2道面漆在管道安装完成后进行。管道经压力试验后,如果有渗漏需进行补焊等处理,对补焊处理的局部区域须重新按二底二面的方法进行防腐处理。

4.2 管道安装

管道在工厂中加工完成,检验合格并经过防腐处理后,由平板车或超长车运至安装地点进行安装。在运输、装卸和临时堆放时,应采取保护措施,防止加工完成的管接头以及管道防腐受损。管道运至现场后用汽吊进行沿线布管,布管完成后开始管道安装。

管道安装前先在支墩上进行管道轴线放样,然后预埋管道托架。管道托架在工厂中按设计要求制作完成,检验合格后进行防腐处理,然后运至现场安装。安装前清理支墩支架预留锚栓孔,并用清水清洗干净,将托架安放在支墩上,锚栓放入孔内,用经纬仪和水准仪按设计图纸规定的各支墩托架的轴线和高程进行测量和调整定位,再在锚栓孔内浇筑细石混凝土,待混凝土达到一定强度后开始管道安装。

本工程管接头采用GJH-64/D200型卡箍式柔性管接头(原为RHGJ-64/DN200型),管接头在工厂中预先按设计长度焊接在 Ф219×8(mm)无缝钢管上,安装时按照支墩上的轴线位置及管道托架埋设的高程支承在托架上,并在托架上用抱箍固定。两根管道的接头一般在支墩一侧,接头距支墩一般不大于1.0 m。接头安装时采用简易门式吊架来移动、校正和临时固定管道。管道与管道的接口间距允许最大间隙为20 mm,当环境温度为15℃时,安装间隙为10 mm;当环境温度每增减10℃时,安装间隙也减增1.5mm。当管口与管口按规范安装就位后,在管口连接的卡箍处套上橡胶密封圈,然后卡上卡箍,用螺栓拧紧固定,至此安装完成。

在转角支墩处管道的转角应采用煨弯管联接,安装前与煨弯管的联接管口需预先打好坡口,把转角两端的直管按轴线先行安装在转角固定支墩的管道托架上,然后会同专门加工煨弯管的厂家现场实测管道弯转的角度,进行工厂加工,最后再在现场进行煨弯管与直管的焊接。

4.3 管道试压

管道安装完成后,对全线管道进行水压试验,试压时应对管道分别进行试压。按照设计图纸要求,本根管线运行压力为5.2 MPa,试验压力为6.5 MPa,因此,试压时按6.5 MPa进行检验。试验时,在管道两端安装管端封头板,一端安装压力表,用水泵往试压管道内注清水,当管道内注满清水后,再通过活塞式压力机继续向管道内注水,管道内压力随之上升。试压时,加压应渐次进行,随着压力的上升,同时检查试验管道的接头及管体部位,当压力达到6.5 MPa并持续10 min后降压至工作压力(5.2 MPa),并稳定 30min,如压力稳定,则该段管道压力试验合格。若出现减压现象,则应检查试压管道有无管接头渗漏或管道有无砂眼渗漏等问题。如发现问题应作相应处理后,再次试压,直至合格后再进行下一管道的检验。

5 结语

本工程采用钢桁架临时固定管道的施工工艺,制作简单、安全可靠,造价也不高,不仅成功地完成了项目土建和管道安装施工,且保证了施工期间原管道的正常运行,为今后类似项目的施工积累了宝贵的经验。