超大有轨弧形平面双开钢闸门制造与安装的控制要点

2013-08-31辛华荣李学荣王兵王

辛华荣李学荣王 兵王 建

(1.江苏省江都水利工程管理处,江苏扬州 225200;2.江苏省水利机械制造有限公司,江苏扬州 225003;3.江苏省水利工程建设局,江苏南京 210029)

1 概述

常州钟楼防洪控制工程位于常州市钟楼区西林街道境内,是武澄锡西控制线的主要控制工程。工程规模按预留扩建Ⅲ级航道标准进行设计,闸孔净宽90m,采用新式平面弧形双开门结构型式。单扇闸门弧面半径60m,弧形门外侧面板总弧长58.357m,门底高程近期为-1.0m,远期为-1.5 m,门顶高程6.5 m,支铰中心高程5.027m。支臂采用3根Φ520×18钢管组成三维空间构杆,长56.5 m。平面弧形双开门采用600 kN卷扬式启闭机双向牵引,在平面轨道上运行,闸门内设水舱,通过内置充排水系统自动调节舱内水量,准确控制闸门对轨道下压力。本工程于2007年6月开工建设,于2008年6月建成投入试运行,2008年11月移交运行单位管理,至今运行状况良好。超大有轨弧形平面双开钢闸门是本工程的亮点,它的制造与安装更是本工程的难点,对其进行总结尤为必要。

2 制造安装难点

有轨弧形平面双开钢闸门系特大型对拉式门型,门叶结构刚度相对较弱、支臂节点多、焊接值得关注。由于在各种运行工况下门体结构受力条件较复杂,特别是本闸门开启及局部开启运行状态水力参数变化较大,水流对闸门结构动力作用复杂多变,闸门振动和支臂动力稳定性问题会引起焊缝开裂。因此,需通过闸门施工工艺技术研究及相应的分析计算,论证闸门及支臂制造安装的可靠性,焊缝形式的合理性,提出闸门及支臂合理可行的施工工艺方案,优化闸门施工工序组合,完善闸门制造安装过程中自身精度不足等多方面因素,以达到工程制造质量可靠、焊缝坡口形式合理、焊缝稳定可靠以及独立门库测量放样安装一次性成功等要求。

新式门型可采用的施工技术以及可采用的工艺方法在国内尚无应用先例,国际上虽有类似工程,但结构构造形式不同,启闭方式亦不同,故本工程施工技术新颖,施工工艺具有创新开拓性。

3 控制要点

本工程制作安装的金属结构共计1800多t,其中,弧形平面双开钢闸门重1500多t。为满足“不阻航”工况,根据运输与吊装的条件,提出采取弧形平面双开钢闸门和支臂在厂内整体制作、分节解体后水路运输、工地组拼,并在独立测量放样的门库内移位安装的方案。

3.1 工艺参数

弧形平面双开钢闸门每扇门叶规格为60m×3.5m×8.5m,材质为Q235B。支臂为钢管桁架结构,上下主弦杆为Ф520×18,竖直弦杆、平直弦杆及斜弦杆分别为 Ф245×15、Ф245×30、Ф203×15,所有弦杆均采用Q235B无缝钢管制作。闸门与支臂的主要工艺参数特性见表1。

表1 工艺参数特性

3.2 制造控制要点

(1)大弧度(R58.3 m)、长轨迹(R124.8m)平面弧形轨道表层材料为复合不锈钢板(分上下两层),制造时要保证轨道工作表面的平整度;弧形双开门支承采用弧面滑块,数量多,安装就位后需保证滑块与轨道复合钢板有效接触。

(2)超大有轨弧形平面双开钢闸门(单扇门分7节)采取胎模内卧式整体制作及拼焊,分节解体后水路运输;对接焊、平角焊、仰角焊、角立焊等组合焊缝较多,坡口形式复杂,要确保所有结构的焊接性能可靠;现场对接总装的精度要求较高。

(3)长支臂(R56.5 m,单根分 11节)采取胎架上整体制作、分节解体后水路运输;因支臂结构为空间三角形桁架结构,每个节点均有6个方向的弦管以相贯线连接,故桁架各节点的结合应紧密,重点是焊缝控制,多层多道焊时根部、层间、焊缝表面边缘要熔合,且每层焊缝不宜太厚。

3.3 移位安装控制要点

常规的对合双开门均采取在关门位置下进行安装的施工工艺,可以有效控制门中、门侧止水面的接触。而本工程为满足“不阻航”要求,同时,由于门库▽3.5m平台是水工薄壁混凝土结构,汽车吊装存在安全隐患,故迫使双开门安装要寻找安全、经济的就位方法。经过专家的咨询、论证,最终采取厂内分段制作、工地整体拼装的方案,并根据本工程超大闸门的特性,进行现场独立门库拼装技术研究,提出以南北两岸支臂旋转中心为基准点测量放样,浮吊吊装转入门库,再利用门底滑块沿轨道运行、移位再反拉就位总拼的方案,解决了正常航运与安装施工的矛盾。移位安装的控制要点如下:

(1)在开门状态下安装,需精确控制超远距离双开门两支铰座的相对位置,测放出分节制作的平面弧形双开门和长支臂的安装大样,解决止水面的角度偏差和相对位置偏差。

(2)两岸支臂与门体连接就位时,要控制好温差,做到在同时间段等温条件下就位焊接,并做好在门库内移位时构件的倾覆控制和转向调整系统的设置。

(3)双开门铰链铰座组件达26 t,自润滑球关节轴承(内径600)装配后各转动面需保证转动灵活、无卡阻现象,球铰上下摆动角度可达1.5°,门体可上浮1.5m,要做到使闸门可以方便地适应轨道运行和非常时期的浮运。

4 移位施工方法

4.1 原理

(1)双开钢闸门分为14个安装单元,安装遵循按编号由远及近、再由门中至门尾端顺次进行的原则;支臂划分为22个安装单元,安装遵循对称同步的原则。

(2)利用立体几何学的原理,测放弧形双开门的旋转中心,并互为基准复核,确保两岸支臂和门叶在开门位置安装大样一致。同时,随着工序的推进,不断采集旋转中心数据,确保不同工序构件采用同一旋转中心安装。

(3)采用同步运行的原理,确保闸门关闭后两岸侧止水和中缝止水的吻合度。

(4)运用机械牵引原理,将用驳船水运到口门的单侧分节门叶,利用浮吊卸至支臂平台上,换钩翻身直立吊入门库并置于门底轨道上,安装侧导向轮、防倾支撑架和底滚轮等,通过卷扬机和调整系统的协同工作完成远距离构件的牵引移位作业,近距离构件利用浮吊直接按测放大样吊装就位,远距离构件逐一反向牵引移位,然后依次就位对接。

4.2 操作要点

4.2.1 牵引装置设置

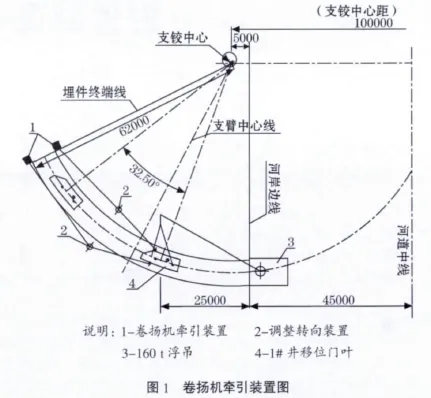

(1)布置现场时,根据浮吊的起吊能力、需移位构件的运行轨迹,确定牵引装置的安装位置。卷扬机牵引装置见图1。

(2)单扇弧门分7节(门端为1#,门中为7#),受河道通航的影响和水深的限制,采用150 t浮吊,需移位的分节弧门为最远端的1#、2#、3#,门叶支撑在底轨上移位。因重心偏上,确定牵引装置安装在弧门门库顶部的远端,内、外弧对称布置。

(3)在门库顶部安装卷扬机位置和中间安装调整装置位置进行基础开挖,埋设固定地锚,确定牢固后回填土,并压实整平。

(4)因移位的最大分节弧门重达98 t,牵引装置采用2台5 t卷扬机,并用调整装置实施转向作业。

(5)用16 t汽车吊将卷扬机吊卸到埋设地锚的基础上进行安装,并与地锚连接牢固。

(6)安装调整装置,走钢丝绳。

4.2.2 分节门叶移位

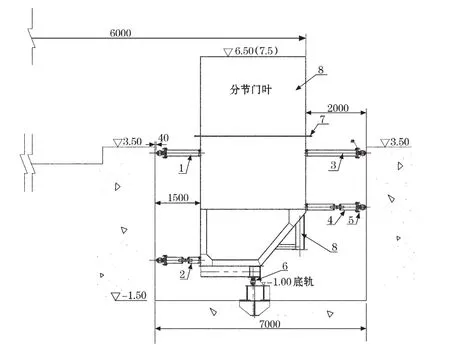

(1)将分节门叶平吊到▽3.5m平台上后,在内弧侧安装4套防倾导向架。

(2)在分节门叶底箱梁位置焊接2只支撑架,安装MGE复合材料的底滚轮,自润滑并能承载,且要较好保证门体平稳移位;在滚轮与底轨接触的轨面上,沿运行轨迹涂抹黄油,以减少闸门牵引移位时的摩擦阻力。

(3)在门叶外弧侧安装4套防倾导引架,端部安装导向轮,以保证门体在略有倾斜的状态下,能较好地导向前行。防倾装置见图2。

(4)在门叶两侧加设牵引点,安装位置基本与牵引钢丝绳等高程,以防止牵引时上拉或下倾;利用调整装置的埋设环安装导引开口葫芦,并布置钢丝绳。

(5)利用门库顶端两侧设置的2台5 t卷扬机,牵引门叶内外弧侧牵引点,进行牵引移位,门底滚轮沿弧门底轨缓慢转动,可顺利运行到预定位置。

(6)1#分节运行到位后,放置于弧门轨道上,搭焊固定支撑架,拆除导向架和导向轮;按同样方法移位2#分节和3#分节。

(7)以支铰中心测放出的门叶就位大样,定出末端固定位置、搭焊靠山;弧门 7#、6#、5#、4# 段分节由浮吊依次直接吊入门库入位固定,然后将3#、2#、1#段分节进行反拉牵引移位,再依次进行对接固定。

4.2.3 支臂与门体对接

拼装就位时要控制好南北两岸门体与支臂的曲率半径保持一致,并需在南北两岸同时间段等温条件下操作;严格控制南北两岸弧门和支臂因日照、温差等因素造成门体与支臂结构在整个安装过程中产生无序变形(这种变形并非计算机所能精确模拟),从而导致安装尺寸偏差的影响。

图2 防倾装置图

4.2.4 止水定位

(1)水下工程验收结束后,河道已正式通航,南北两岸闸门需在独立门库内进行侧止水的安装定位。施工时要将独立测量的数据结合起来进行数据分析,并通过电脑大样模拟,测放出侧止水控制线的相对基准,以及与已埋铁件的吻合度。

(2)中缝止水定位前,首先在计算机上进行模拟,再实测南北岸旋转中心的相对尺寸,进行数据分析。控制好外弧面和中间止水座面的垂直度与平面度,保证南北两岸弧门相对尺寸的统一,以确保满足设计规范要求。

5 结束语

超大有轨弧形平面双开钢闸门安装完毕投入试运行后,经现场原型观测,运行平稳、止水效果良好。在制造与安装要点控制过程中,所采用的施工新技术和新工艺,较成功地解决了闸门结构复杂、跨度大、支臂长的焊接问题,通航河道中航运与安装施工的矛盾,以及独立测量放样对接精度和止水定位精度的控制问题,在大型(超大型)、中厚板、结构复杂的平面弧形门制造安装中具有较好的推广运用前景,独立门库移位安装方法为平原水闸的建设提供了范例。