温拌橡胶沥青混合料性能研究与级配优化*

2013-08-29刘黎萍

王 翼 刘黎萍

(同济大学交通运输工程学院 上海 201804)

橡胶沥青混合料由于其突出的环保优势和足够的高温稳定性,已逐步在国内道路工程中得到应用[1]。其中级配选择以美国亚利桑那州推荐的ARAC-13为代表[2]。与普通间断级配混合料不同,热拌ARAC-13橡胶沥青混合料的主要特点有:①油石质量比高,通常为7%~9%;②粒径小于0.075mm的矿粉填料含量小于3%、主要以胶结料填充空隙,形成间断级配骨架密实结构;③空隙率大,设计空隙率为4.5%~6.5%,高于SMA等间断级配混合料1%~2%。热拌ARAC-13橡胶沥青混合料具有较好的高温稳定性与水稳定性。但是橡胶沥青粘度高、油膜厚,导致混合料需要较高的生产及施工温度[3]。这在一定程度上限制了橡胶沥青混合料推广应用的空间和时间范围。因此,降低橡胶沥青混合料的生产及施工温度成为需要解决的问题。基于表面活性剂的温拌技术可有效改善较低拌和与成型温度下胶结料与集料的粘附性,从而提高混合料在较低温度下的施工和易性与可压实性[4]。

笔者综合考虑橡胶沥青混合料的材料特性,选择集料及其级配作为研究对象。首先通过室内试验对比分析采用不同粗集料热、温拌ARAC-13橡胶沥青混合料的体积参数和性能指标;然后根据试验结果和现象进行级配优化调整,使温拌橡胶沥青混合料获得更好的高温稳定性和水稳定性。对材料设计参数与性能指标进行相关性分析,确定温拌橡胶沥青混合料的设计参数建议值。

1 材料与试验方案

1.1 橡胶沥青与温拌剂

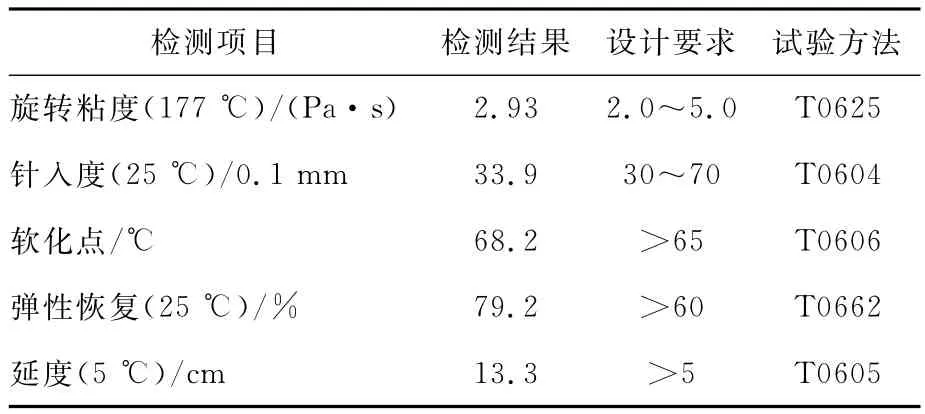

本研究所采用的橡胶沥青制备原料为A级壳牌70号道路石油沥青与浙江产20目大货车钢丝胎常温研磨回收胶粉,胶粉内掺18%,参考美国亚利桑那州橡胶沥青标准进行胶粉目数控制,其中介于30目与16目之间的胶粉颗粒约占总量的71.7%。橡胶沥青实验室制备采用强力搅拌器,转速根据橡胶沥青反应过程中的粘度变化控制在200~400r/min,反应温度维持在180℃,反应时间为60min。为保证橡胶沥青混合料性能试验结果的稳定性,本研究采用的橡胶沥青均为现用现拌。实验室制备的橡胶沥青性能指标良好,符合我国《公路工程废胎胶粉橡胶沥青》各项设计要求,见表1。

表1 橡胶沥青性能指标检测结果

温拌剂采用基于表面活性剂的DAT-H5 10%稀释液,在混合料拌和之前与沥青按照1∶9的质量比混合。DAT-H5能够在沥青混合料拌和过程中,在胶结料和集料之间形成润滑层,是实现温拌沥青混合料工作性的关键成分。该型温拌剂的物理作用机理对胶结料性质无显著影响。

1.2 集料与级配

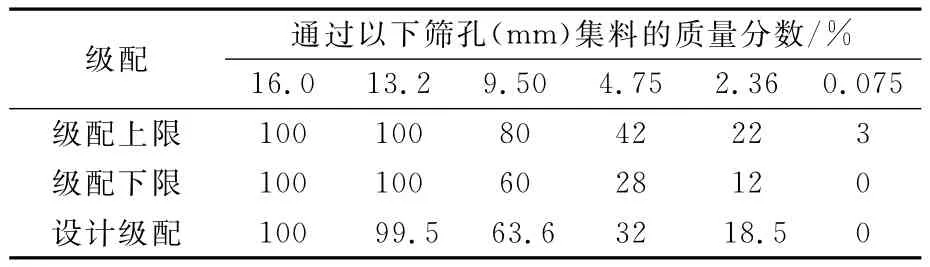

本研究采用的集料为高等级公路磨耗层常用的辉绿岩、玄武岩与石灰岩3种,4.75mm及以上粒径粗集料为辉绿岩或玄武岩,细集料采用石灰岩,填料为矿粉。普通硅酸盐水泥常作为橡胶沥青混合料抗剥落剂。20目胶粉由于颗粒较粗、比表面积小,橡胶沥青制备、储存、施工过程中不易在高温沥青中过度溶胀降解,从而使橡胶沥青具备一定的沥青胶浆性质。因此需要级配提供足够的VMA得以容纳,而且对骨架结构的干扰作用较强。美国亚利桑那州规范推荐橡胶沥青混合料使用的ARAC-13间断级配具有高目标空隙率、高油石质量比和高VMA的特点。出于对高油量沥青混合料高温稳定性的考虑,本研究设计粗型ARAC-13级配见表2。

表2 ARAC-13设计级配

ARAC-13橡胶沥青混合料均外掺集料质量1%的普通硅酸盐水泥作为抗剥落剂。

1.3 试验方案

本研究采用单一因素分析法,尽可能将除对比因素之外的影响条件作统一处理。以动稳定度与冻融劈裂强度比作为评价混合料高温稳定性与水稳定性的指标,首先对比不同粗集料及拌和温度对热、温拌ARAC-13橡胶沥青混合料高温稳定性和水稳定性的影响,根据试验现象与结果分析ARAC-13级配应用于温拌橡胶沥青混合料的技术可行性;然后通过室内试验从提高混合料高温稳定性与水稳定性的角度,探讨适用于温拌橡胶沥青混合料的级配优化方法。

2 试验结果与分析

2.1 ARAC-13级配温拌橡胶沥青混合料性能

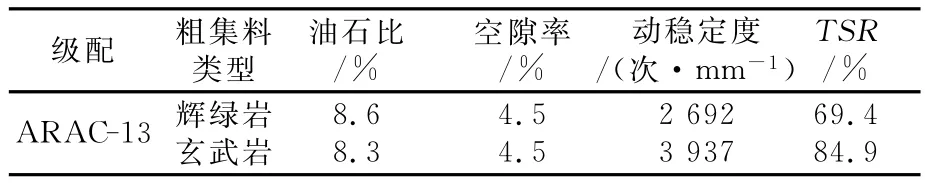

为便于同热拌橡胶沥青混合料作体积参数与性能作对比,温拌橡胶沥青混合料的油石质量比采用热拌料的最佳油石质量比。热拌ARAC-13橡胶沥青混合料最佳油石质量比的确定采用马歇尔设计法,沥青温度180℃,集料温度185℃,拌和温度180℃;考虑到施工过程中的短期老化,混合料成型之前在165℃温度下贮存2h后成型,目标空隙率为4.5%~6.5%,最佳油石质量比确定见表3。

表3 热拌ARAC-13最佳油石比

试验过程当中发现165℃下马歇尔试件双面击实75次完成后,若立即依照试验规程要求横向放置,混合料易发生坍落造成试件中部凸起或散料。成型试件需连同击实底座冷却15min后再横向放置。自然冷却脱模后观察,辉绿岩试件均出现不同程度体积膨胀,玄武岩试件未发生显著变化。为进一步观察辉绿岩热拌料的可压实情况,研究人员按照最佳油石比及同样的拌和成型温度,采用SHRP旋转压实机旋压75次成型,自然冷却脱模后发现试件形态不平整、顶面隆起变形严重。

相同级配下反映使用不同类型粗集料制备的混合料可压实性的试验现象表明胶结料与集料之间粘附性具有明显差别,这种差异可能与基质沥青、胶粉和集料等材料的自身特性有关,孤立地检测其中一项可能难以发现问题,因此将橡胶沥青混合料组成成分之间的这种模糊影响关系称为配伍性。水煮法、水浸法等评价沥青与集料之间粘附性的试验方法过于依赖操作人员的经验判断,难以建立统一的准确量化标准。选择动稳定度与冻融劈裂强度比2个指标作为衡量参数,从高温稳定性和水稳定性方面评价本研究所用粗集料与胶细料的配伍性,见表4。

表4 热拌ARAC-13动稳定度和冻融劈裂强度比

由表3和4可见,辉绿岩试件的膨胀变形导致了高油量下的较大空隙率。体积参数与性能指标说明玄武岩与本研究所用胶结料的配伍性优于辉绿岩。

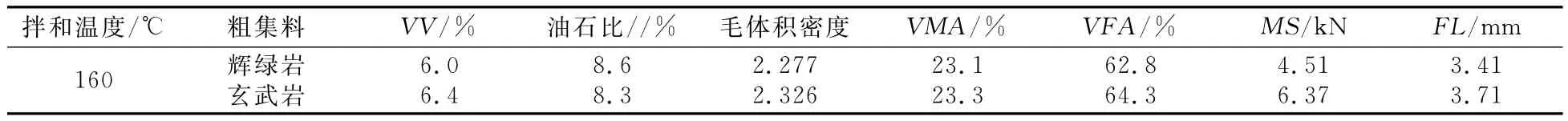

采用热拌橡胶沥青混合料最佳油石比制备相应的温拌料,以10℃为梯度逐次降低拌和温度与集料温度,拌和完成后于压实温度下(低于拌和温度10℃)保温2h成型马歇尔试件。随拌和温度和集料温度的降低,空隙率逐渐增大,辉绿岩试件的膨胀现象也逐渐减弱。按目前的油石比质量比,根据ARAC-13的目标空隙率范围,确定温拌橡胶沥青混合料最低拌和温度确定为160℃,见表5。

表5 温拌ARAC-13基本体积与性能参数

相同油石质量比的温拌橡胶沥青混合料与热拌料相比,空隙率、VMA和VFA的增大说明:随拌和温度的降低,一方面混合料的可压实性在逐渐恶化;另一方面,有效沥青含量的增加反映了集料与胶结料粘附性的降低。由此带来混合料高温稳定性和水稳定性的衰减见表6。

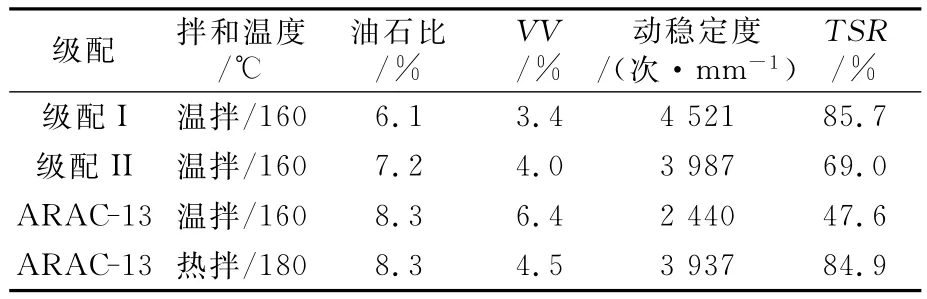

表6 温拌ARAC-13动稳定度和冻融劈裂强度比

表6所示各项性能指标已不满足高等级公路对于磨耗层材料的设计要求,增加油石质量比势必造成材料高温性能的进一步降低。适用于热拌橡胶沥青的ARAC-13级配对于基于表面活性剂的温拌橡胶沥青混合料设计须做进一步改进。

2.2 温拌橡胶沥青混合料的级配优化

基于ARAC-13做级配优化的基本出发点和思路是:表面活性剂对于橡胶沥青混合料当中胶结料与集料之间的“润滑”作用有限;油膜厚、粘度较大的橡胶沥青含量过高导致胶结料当中粗胶粉对级配的干涉作用增强、压实功要求提高,进而造成温拌橡胶沥青混合料出现不同程度的压实困难和性能不佳的问题;温拌调整级配以“减油”、“增强”为目的,进一步加强混合料的骨架结构、适当降低油石质量比。合理选择优化因素,对ARAC-13做出相应调整,对温拌橡胶沥青混合料的级配做优化研究。

经大量室内探索性试验与现象观察,确定基于ARAC-13级配的调整主要考虑以下几个方面:①基本保持4.75mm以上粗集料含量不变,对粗集料局部级配做调整、提高大粒径集料含量,尝试降低混合料VMA。经验表明,更明显的骨架结构具备更好的高温稳定性;②减少2.36mm及以下粒径细集料含量,以矿粉作为填料将ARAC-13以橡胶沥青填充空隙的密实方式改为以细集料和沥青胶浆为主;③2.36mm为间断级配骨架结构的关键性筛孔,其通过率变化对混合料各体积参数影响显著,可作为级配主要控制指标以便于规律性总结。

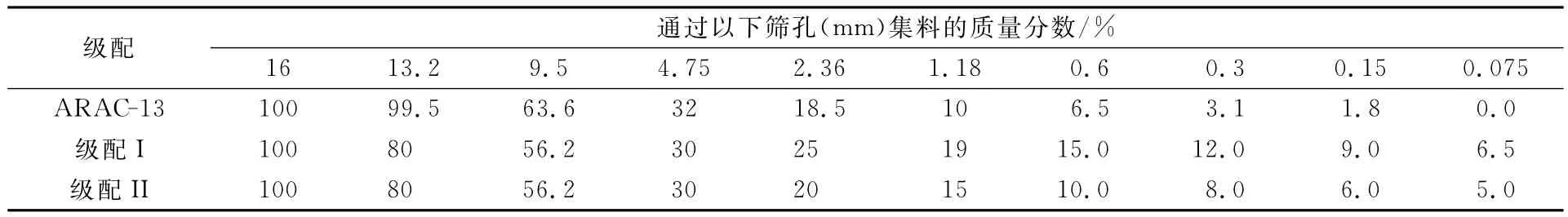

首先将4.75~9.5mm档含量降低,提高9.5 mm及以上大粒径集料的含量;其次,选择2.36 mm及以下筛孔进行调整,即在级配曲线上将ARAC-13的对应曲线以2.36mm筛孔作为控制点逐步向上移动并通过空隙率控制调整幅度。选取诸多试验级配当中2.36~4.75mm档含量最低、性能最优的作为级配I和该档集料含量最高、各项性能指标下降至规范要求附近的作为级配II。确定级配I与级配II作为可接受设计级配范围的上下限,见表7。

表7 温拌橡胶沥青混合料级配优化调整

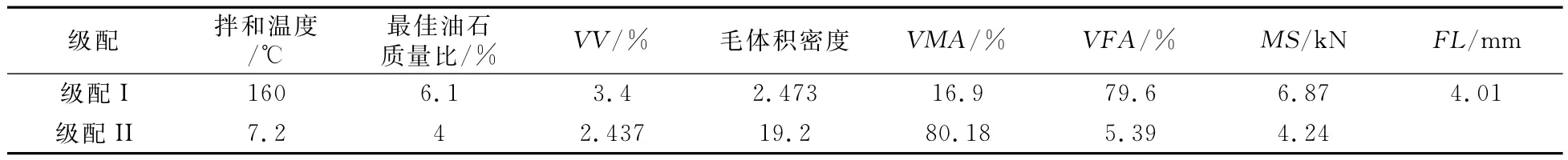

橡胶沥青制备方法与各项指标同上节所述;粗集料采用玄武岩,为反映级配对温拌沥青混合料高温稳定性与水稳定性的影响,不再添加水泥作为抗剥落剂;拌和温度为160℃,拌和完成后150℃养生2h成型。马歇尔试验结果见表8,动稳定度和冻融劈裂试验结果见表9。

表8 温拌橡胶沥青混合料最佳油石比确定

表9 动稳定度和冻融劈裂强度比

由以上试验结果可见,优化调整后的温拌橡胶沥青混合料级配能够使材料具备明显优于ARAC-13级配温拌料、不弱于热拌料的高温稳定性和水稳定性,达到了降低油石比、提高材料强度的目的。说明根据集料、基质沥青和胶粉的配伍性适当调整ARAC-13的级配,既可保证混合料的骨架特征,又发挥出了橡胶沥青的材料特性。基于ARAC-13的温拌橡胶沥青混合料级配优化是可行的。

但是,类似于ARAC-13或SMA的间断级配在设计之初往往仅考虑到应用于热拌沥青混合料,对于温拌橡胶沥青混合料尚缺乏有关级配设计的建议指标。油石质量比、VMA和空隙率作为直接反映级配设计和配合比设计的主要指标,分别与混合料的高温稳定性和水稳定性具有良好的线性相关性。对于间断级配的骨架密实结构,20目胶粉粒径偏大,过高的油石比使胶结料对级配的干涉作用增强,加之橡胶沥青在低温下粘度较大,混合料难以压实造成的空隙率、VMA过高必然导致动稳定度和冻融劈裂试验结果不佳。

根据试验结果,建议温拌橡胶沥青混合料的油石质量比、VMA和空隙率的上限值分别为7.5%、22%和4%,在此控制指标内设计材料级配可使混合料获得较好的试验性能。从经济角度分析,7.5%的油石比当中基质沥青和胶粉用量分别为6%和1.5%,与具有同样骨架密实结构的SBS改性沥青SMA相比,具有一定的经济效益优势。

3 结论

(1)粗集料类型对橡胶沥青混合料的可压实性影响显著,橡胶沥青混合料设计应当考虑集料与胶结料的配伍性。从性能与体积参数来看,采用玄武岩的橡胶沥青混合料优于辉绿岩。

(2)热、温拌橡胶沥青混合料不宜采用相同的级配设计思路。油石质量比、VMA对温拌橡胶沥青混合料的高温稳定性影响显著;混合料密实、空隙率较小对混合料的水稳定性有利。油石质量比过高易导致压实困难,温拌橡胶沥青混合料级配设计可考虑采用比ARAC-13更明显的骨架结构,并以橡胶沥青与矿粉填料组成的沥青胶浆填隙。

(3)通过级配优化调整,温拌橡胶沥青混合料可显著提高高温稳定性和水稳定性。

[1]王旭东,李美江,路凯冀.橡胶沥青及混凝土应用成套技术[M].北京:人民交通出版社,2008.

[2]吕伟民,孙大权.沥青混合料设计手册[M].北京:人民交通出版社,2007.

[3]许爱华,郭朝阳,卢 伟.废胎胶粉橡胶沥青改性机理研究[J].交通科技,2010(3):87-89.

[4]秦永春,黄颂昌,徐 剑,等.基于表面活性剂的温拌SMA混合料性能[J].建筑材料学报,2010,13(1):32-37.