20CrMnTiH轴矫直断裂预防

2013-08-28西安法士特汽车传动公司710077孙银军

西安法士特汽车传动公司 (710077) 孙银军 徐 燊 崔 鼎

我厂一中间轴产品,使用20CrMnTiH材质生产,在矫直过程中多个批次个别产品发生断裂,小部分产品矫直困难,需要加热辅助,产品一次矫直率仅为75%。为此,在机加工过程加大了键槽过渡圆角,避免应力集中;另外,重新设计热处理淬火程序,保证了中高温冷速,降低了低温冷速。试验结果达到预期目标,产品一次矫直率提高到96%,矫直过程再无断裂发生。

1.试验材料与断口分析

材料20CrMnTiH化学成分见表1。产品材质按GB/T4336检测,检测设备用直读光谱仪。失效产品断口检测分析见图1、图2。

表1 20CrMnTiH钢化学成分(质量分数) (%)

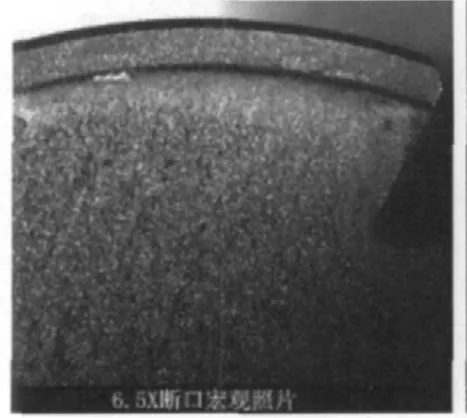

图1 断口宏观照片

图2 微观断口照片

图1 宏观断口:轴的断裂部位发生在轴颈处(键槽),断为两截,断裂面垂直于轴线方向,断口新鲜。在6.5×体式显微镜下观察,断裂源区是细瓷状断口,其余为粗大的放射状断口,是一次性脆性弯曲断裂特征。

图2微观断口:用扫描电镜对断口进行微观分析,轴表面断裂源区为细瓷状断口,其余部位为解理断裂特征,未发现裂纹、夹杂等异常现象。

由此可见,材料成分和热处理质量符合相关技术要求。材料受力后发生断裂破坏主要受材料特性和应力状态的影响。材料应控制缺陷,减少微观缺陷集中,产品减少应力集中。轴矫直断裂是由于弯曲应力大于其受能承受的最大应力,矫直困难是由于轴刚度较大,无塑性变形应力释放困难。断口分析表明断裂源区发生在轴的表面,有明显的解理断裂特征,当个别变形较大的轴在矫直时,载荷超过危险截面所能承受的最大载荷,发生一次脆性弯曲断裂。

2.试验方法

轴类产品在热处理后进行矫直是一个很关键的过程,矫直过程很可能产生裂纹,裂纹扩展引起轴断裂,矫直后的产品需要进行无损检测,防止裂纹引起产品断裂失效。由于高淬透性材料心部硬度普遍较高,脆性大、塑韧性小,矫直过程困难。矫直力小轴,弯曲不易矫直;矫直力大,轴易脆性断裂。

产品的对称性影响轴的变形趋势,加热和冷却均匀性影响轴变形的大小。故而产品外形和热处理设备一定,加热过程均匀性不变的情况下,轴弯曲变形的趋势无法改变,只能通过调整淬火冷却过程减少轴的弯曲变形量。

设计新的淬火程序,淬火时蒸汽膜阶段和沸腾阶段需要有足够的冷却能力。蒸汽膜要尽早破裂,以保证表面非马氏体符合标准要求,充足的中高温冷却能力保证零件的表面硬度、淬硬硬化层深符合图样要求,降低低温阶段冷速,有效降低组织转变应力。通过分段式淬火程序,在保证产品金相质量的前提下,降低心部硬度梯度,减少其弯曲变形倾向;减少马氏体转变量,降低心部硬度,减少弹性变形,增加塑性变形,利于后期矫直。

使用设备为AICHELIN环形连续炉,基础气氛为氮、甲醇,富化气为丙酮。在920℃,1.20%渗碳,好富顿G油淬火,竖直放置,满盘备料。不同批次随机抽样,其检测结果如表2所示。

表2 检测结果

3.试验结果与分析

从随机检测结果看,各项金相检测指标达到了试验预期目标,心部硬度普遍有所降低,且符合图样要求。对后期矫直工序进行了多个批次跟踪,其变形情况见图3,可以看出改善后产品的总体变形量呈下降趋势。

图3 产品弯曲变形量

(1)改善前总计跟踪4批次121件,累积变形量达到19mm,平均变形量0.16mm。

(2)改善后总计跟踪4批次129件,累积变形量为17mm,平均变形量0.13mm。

(3)累计变形量降低10.5%,平均变形量降低18.8%。

(4)变形量在0.15mm以下的产品从50%提高到70%。

产品矫直情况如下:此中间轴产品一次矫直率由原75%提高到96%,部分产品矫直次数由原来最大7次降低到最大3次。

调整后产品弯曲变形量降低,一次矫直率提高,减少了热校辅助,连续生产一年无断裂发生。由于热处理装炉生产的特点,总有部分位置加热和冷却过程中的状态较差,导致产品变形量也较大,但是产品的总体变形趋势得到改善,变形量在0.15mm以下的产品比重明显提高,达到预期目标。

(20121204)